一种扣式电池的制作方法

1.本实用新型涉及电池部件领域,尤其涉及一种扣式电池。

背景技术:

2.常规的扣式电池结构包括正极壳和负极盖,所述正极壳与负极盖均呈仅一端开口的筒状,正极壳和负极盖相对扣合形成扣式电池的壳体,正极壳和负极盖之间嵌设有密封圈;在所述扣电池的壳体内,自所述正极壳的底部到所述负极盖的顶部依次叠置有集流体、正极片、隔膜和负极片,所述集流体的下表面与所述正极壳的底部内侧面相贴合,所述负极片的上表面与所述负极盖的顶部内侧面相贴合。但是,正极片、集流体与正极壳之间的导电效果偏差。

技术实现要素:

3.本实用新型旨在提供一种扣式电池,其能够提高正极片、集流体与正极壳之间的导电效果。

4.一种扣式电池,包括仅上端敞开的筒形的不锈钢制正极壳和位于所述正极壳的内侧底面上的不锈钢制集流体,所述集流体包括集流体水平底壁,所述集流体水平底壁的上方设有正极片,所述正极片的底面与所述集流体水平底壁的上表面相贴合;所述集流体水平底壁的下表面上贴附有至少一片铜金属片,每片所述铜金属片的下表面与所述正极壳的内侧底面相贴合。

5.本实用新型通过在所述集流体水平底壁的下表面上固定贴附有铜金属片,并通过所述铜金属片与所述正极壳的内侧底面接触贴合,由于铜的导电性能优于不锈钢,因此,增加铜金属片能够增强不锈钢制集流体与正极壳之间的导电性,降低阻抗,利于提高电池性能;同时,考虑到铜的价格高于不锈钢,采用铜金属片与不锈钢制集流体组合的结构,可以降低原料成本。

6.优选的,所述集流体水平底壁与各所述铜金属片之间固定连接。进一步的,所述集流体水平底壁与各所述铜金属片之间的固定连接结构可以是:所述集流体水平底壁、所述铜金属片、所述正极壳的底壁三者之间通过焊点进行焊接固定,且所述焊点纵向跨越所述集流体水平底壁、所述铜金属片、所述正极壳的底壁三者设置。本实用新型的所述焊点为所述集流体水平底壁、所述铜金属片、所述正极壳的底壁三者经高温熔融、冷却成型而形成的,相对于所述集流体水平底壁、所述铜金属片、所述正极壳的底壁三者仅机械接触连接来说,进一步增强了不锈钢制集流体与正极壳之间的导电性,降低阻抗,利于提高电池性能。所述集流体水平底壁与各所述铜金属片之间的固定连接结构还可以是:每个所述铜金属片的上表面设有向上凸起的凸起部,所述集流体水平底壁上开设有供所述凸起部插入并紧配合的插孔,所述凸起部的顶部与所述正极片的底面相抵触,增强正极片与正极壳之间的导电性,降低阻抗;所述铜金属片与位于其上表面上的所述凸起部优选为一体成型结构。

7.优选的,所述铜金属片的厚度控制在≤0.07,避免铜金属片的厚度过厚,占用过多

的电池内部体积。

8.优选的,所述铜金属片与所述集流体水平底壁的总厚度控制在0.1~0.3。

9.当所述铜金属片的数量≥两片时,各所述铜金属片优选以所述集流体水平底壁的中心为圆心圆周间隔分布,能够进一步降低原料成本。进一步的,当所述铜金属片的数量≥三片时,其中一片所述铜金属片位于所述集流体水平底壁的中心位置,其余所述铜金属片以所述集流体水平底壁的中心为圆心圆周间隔分布。所有的所述铜金属片优选均匀设置。

10.当所述铜金属片的数量为一片时,所述铜金属片优选位于所述集流体水平底壁的中心位置处。

11.优选的,所述集流体为由所述集流体水平底壁和位于所述集流体水平底壁上方的集流体周壁一起围合而成的仅上端敞开的筒形结构,所述正极片同轴套装在所述集流体的内腔中。

附图说明

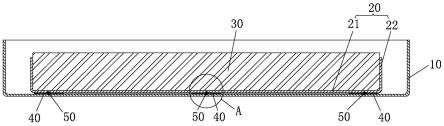

12.图1是实施例1的扣式电池的纵向剖视结构示意图;

13.图2是图1中a部分的放大图;

14.图3是实施例1或实施例2的所述集流体的仰视结构示意图;

15.图4是实施例2的扣式电池的纵向剖视结构示意图;

16.图5是图4中b部分的放大图;

17.图6是实施例2的所述集流体的俯视结构示意图。

具体实施方式

18.下面结合附图对本实用新型的扣式电池的较佳实施方式作详细的说明:

19.实施例1

20.结合图1~图3,一种扣式电池,包括仅上端敞开的筒形的不锈钢制正极壳10和设置在所述正极壳10的内侧底面上的不锈钢制集流体20,所述集流体20包括集流体水平底壁21,所述集流体水平底壁21的上方设有正极片30,所述正极片30的底面与所述集流体水平底壁21的上表面相贴合;所述集流体水平底壁21的下表面上固定贴附有五片铜金属片40,其中一片所述铜金属片40位于所述集流体水平底壁21的中心位置处,其余四片所述铜金属片40以所述集流体水平底壁21的中心为圆心圆周均匀间隔分布;每片所述铜金属片40的下表面与所述正极壳10的内侧底面相贴合;并且,所述集流体水平底壁21、所述铜金属片40、所述正极壳10的底壁三者之间通过焊点50进行焊接固定,且所述焊点50纵向跨越所述集流体水平底壁21、所述铜金属片40、所述正极壳10的底壁三者设置。

21.实施例2

22.实施例2的扣式电池与实施例1的不同之处在于:结合图3~图6,每个所述铜金属片40的上表面设有向上凸起的凸起部41,所述集流体水平底壁21上开设有供所述凸起部41插入并紧配合的插孔211,所述凸起部41的顶部与所述正极片30的底面相抵触。

23.实施例1和实施例2的扣式电池均在所述集流体水平底壁21与所述正极壳10的底壁之间增加铜金属片40能够增强不锈钢制集流体20与正极壳10之间的导电性,降低阻抗,利于提高电池性能;同时,考虑到铜的价格高于不锈钢,采用铜金属片40与不锈钢制集流体

20组合的结构以及多片小片铜金属片40,可以降低原料成本;同时,所述铜金属片固定在所述集流体水平底壁21上,方便装配。此外,实施例2的扣式电池中所述焊点50为所述集流体水平底壁21、所述铜金属片40、所述正极壳10的底壁三者经高温熔融、冷却成型而形成的,相对于所述集流体水平底壁21、所述铜金属片40、所述正极壳10的底壁三者仅机械接触连接来说,进一步增强了不锈钢制集流体20与正极壳10之间的导电性,降低阻抗,利于提高电池性能。

24.实施例1和实施例2的扣式电池均可做如下改进:

25.(1)所述铜金属片40的厚度优选控制在≤0.07mm,避免铜金属片40的厚度过厚,占用过多的电池内部体积。

26.(2)所述铜金属片40与所述集流体水平底壁21的总厚度优选控制在0.1~0.3mm。

27.(3)如图1和图4所示,所述集流体20为由所述集流体水平底壁21和位于所述集流体水平底壁21上方的集流体周壁22一起围合而成的仅上端敞开的筒形结构,所述正极片30同轴套装在所述集流体20的内腔中。当然,所述集流体20也可以为一不锈钢金属片。

28.另外,实施例2的扣式电池还可做如下改进:如图5所示,所述铜金属片40与位于其上表面上的所述凸起部41为一体成型结构。

29.当然,本实用新型的扣式电池中所述铜金属片40的数量并不限于附图中的五个,其可以为一个或两个或三个或四个或多于五个等,其可以根据需要进行随意调整。当所述铜金属片40的数量为一片时,所述铜金属片40优选位于所述集流体水平底壁21的中心位置处。另外,本实用新型的所述集流体水平底壁21、所述铜金属片40、所述正极壳10的底壁三者也可以机械接触连接。所述铜金属片42与所述集流体水平底壁21之间也可以粘接连接。所述铜金属片40的形状不限于附图中的圆形,其可以为任意形状。所述插孔211的形状也不限于附图中的圆形,其可以为任意形状。本实用新型的所述铜金属片40的分布也不限于附图中的“其中一片所述铜金属片40位于所述集流体水平底壁21的中心位置处,其余四片所述铜金属片40以所述集流体水平底壁21的中心为圆心圆周均匀间隔分布”,其也可以采用“五片所述铜金属片40均以所述集流体水平底壁21的中心为圆心圆周均匀间隔分布”的等其他分布结构。

30.本实用新型对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1