圆柱电池组合支架及其跨模块串联电池组的制作方法

1.本实用新型专利是一种串联锂离子电池组结构,尤其是圆柱电池组合支架及其跨模块串联电池组。

背景技术:

2.近年来,随着国家碳中和战略的逐步推进,发展新能源,实现能源转型,降低化石能源消费,构建绿色低碳的能源体系,成为我国实现碳中和的重要举措之一,新能源-锂电池做为一种战略性新兴产业逐步走上能源舞台中央,中国锂电池相关产业实现了飞跃性的发展,市场对于锂电池的结构要求也越来越多,适应不断变化的市场需求推出更优的锂电池结构已经成为锂电池产业发展的新引擎。

3.在相关产业技术中,跨模块电池组结构多采用线材进行串联,增加的线阻会降低电池组的性能,同时结构内部填充物较多结构强度低,线束也相对凌乱。

4.针对以上弊病,必须设计出一种新型跨模块串联锂离子电池组结构,解决目前存在的设计及生产问题,提高电池组性能,降低生产过程中的成本。

技术实现要素:

5.本实用新型专利的目的是设计一种圆柱电池组合支架及其跨模块串联电池组,实现电池组串联线部分利用bms内部串联;卡扣式支架替代填充及固定线束;大幅度提升内部结构强度,降低生产过程中的成本。

6.为实现上述目的,本使用专利采用的技术方案为:

7.圆柱电池组合支架,支架为条形结构,贯穿设有多个圆柱电芯孔,圆柱电芯孔分为至少两排,每排圆柱电芯孔之间错位布置,相邻圆柱电芯孔之间为电芯防护壁;

8.支架的外侧面设置延伸限位,延伸限位从相邻圆柱电芯孔之间壳体位置向圆柱电芯孔的轴向投影方向延伸,延伸限位突出壳体的外侧面;

9.支架的外侧面一周凸起。

10.作为优选,支架的一侧边缘突出设置防护结构,防护结构将支架与外部环境或物体保持间隔不接触,支架的其他边缘随圆柱电芯孔位置变化进行凹凸变化,有圆柱电芯孔的位置为凸出结构,否则为凹结构,凸出结构和凹结构圆滑相连。

11.作为优选,支架设有防护结构的边缘还设有线束卡扣凸起,线束卡扣凸起设有线槽孔,线槽孔在侧面与外界联通,线束卡扣凸起与防护结构错位布置,线束卡扣凸起高度小于防护结构突出高度,线槽孔孔径为φ2.5mm,线槽孔嵌入位置缺口宽度为1.1mm。

12.作为优选,支架上设有温度监测孔,该温度监测孔位于支架的中心位置,且处于相邻的圆柱电芯孔之间。

13.作为优选,支架使用的材料为abs,阻燃等级为v0,颜色为黑色。

14.一种由圆柱电池组合支架组装的跨模块串联电池组,该串联电池组包括两模块电池组和bms,每个模块电池组包括两组支架、多个电芯和串并连镍带,两组支架的内侧面相

对,圆柱电芯的两端嵌入圆柱电芯孔中,串并连镍带放入支架外侧面的一周凸起中间,串并连镍带与圆柱电芯焊接相连,两支架的防护结构处于同侧, bms连接两模块电池组,两模块电池组保持距离不接触,两模块电池组的支架上防护结构处于外侧。

15.作为进一步的优选,bms上设有串联两模块电池组的串联铜片和限位孔,用于两模块电池组内电芯的串联,串联铜片材质为紫铜,其铜+银含量≥99.9%,厚度为0.8mm,其硬度标准值为hv75-120。

16.作为进一步的优选,串并连镍带为片状结构,设有多个延伸限位孔,延伸限位孔与支架上的延伸限位位置和形状匹配,延伸限位穿设在延伸限位结构孔中,延伸限位厚度需≥1mm。

17.作为进一步的优选,串并连镍带的边缘位置设有电压采集连接端,串并连镍带与电压采集连接端为一体结构,串并连镍带与电压采集连接端材质为镍,其镍含量≥99.7%,厚度为0.15mm,半硬态,其硬度标准值为hv170-190。

18.作为进一步的优选,支架的凸起设有镍带放置凹台,放置串并连镍带的电压采集连接端部分。

19.本实用新型专利的优点为:

20.1、支架结构能够将圆柱电芯有效固定,提升安全性,内部具有限位及防护结构,无需使用防护材料;圆柱电池间具有隔离结构,避免内部的互相碰撞。

21.2、电池组采用跨模块部分板内串联,减少线阻对电池组的影响且无需焊接b4采样线,提升生产效率;卡扣式结构固定线束,无需额外整理线束。

附图说明

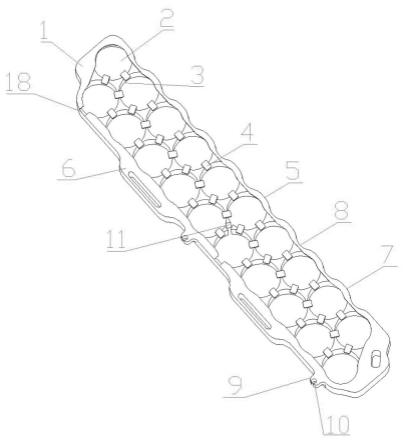

22.图1为支架实施例1示意图。

23.图2为支架实施例2示意图。

24.图3为模块电池组未安装串并联镍带的示意图。

25.图4为模块电池组安装串并联镍带的示意图。

26.图5为bms结构图。

27.图6为串并连镍带示意图一。

28.图7为串并连镍带示意图二。

29.图8为串并连镍带示意图三。

30.图9为串并连镍带示意图三。

31.图10为跨模块串联电池组示意图。

32.图11为跨模块串联电池组成品爆炸示意图。

33.附图标记:1、支架,2、圆柱电芯孔,3、电芯防护壁,4、延伸限位,5、凸起,6、防护结构,7、凸出结构,8、凹结构,9、线束卡扣凸起,10、线槽孔,11、温度监测孔,12、电芯,13串并连镍带,14、电压采集连接端,15、bms,16、串联铜片,17、限位孔,18、镍带放置凹台,19、延伸限位孔。

具体实施方式

34.下面结合附图对本实用新型作进一步说明。

35.本实用新型圆柱电池组合支架及其跨模块串联电池组,支架用于圆柱电芯固定,然后组装成跨模块串联电池组。

36.具体的圆柱电池组合支架具有两种结构,两种结构镜像,如图1和图2。具体的支架1为条形板体结构,贯穿设有多个圆柱电芯孔2,圆柱电芯孔2分为两排,两排圆柱电芯孔2之间错位布置,以结余空间。相邻圆柱电芯孔2之间为电芯防护壁3,电芯防护壁3避免圆柱电芯之间的接触,在遇到碰撞情况也能为圆柱电芯提供缓冲,避免圆柱电芯碰撞损坏。支架1使用的材料为abs,阻燃等级为v0,颜色为黑色。

37.支架1的外侧面设置延伸限位4,延伸限位4从相邻圆柱电芯孔2之间壳体位置向圆柱电芯孔2的轴向投影方向延伸,延伸限位4突出壳体的外侧面。延伸限位将圆柱电芯限制在支架中朝向外侧滑动,具有固定作用,同时其结构也能够避免将圆柱的正负极端遮挡住。

38.支架1的外侧面一周凸起。凸起能够避免组装后的电池组侧面接触外部壳体,为其结构提供晃动或碰撞缓冲,也避免安装镍带后镍带接触外部壳体。

39.支架1的一侧边缘突出设置防护结构6,防护结构6将支架1与外部环境或物体保持间隔不接触,该保护结构用于侧面保护。

40.支架1的其他边缘随圆柱电芯孔2位置变化进行凹凸变化,有圆柱电芯孔2的位置为凸出结构7,否则为凹结构8,凸出结构7和凹结构8圆滑相连。凹凸变化额边缘位置结构能够节省支架材料,也能够减少制造时的材料收缩变化,提高支架注塑生产时的质量。

41.支架1设有防护结构6的边缘还设有线束卡扣凸起9,线束卡扣凸起9设有线槽孔10,线槽孔10在侧面与外界联通。线束卡扣凸起9用于线束的固定。线束卡扣凸起9与防护结构6错位布置,线束卡扣凸起9凸起高度小于防护结构6突出高度,线槽孔10孔径为φ2.5mm,线槽孔10嵌入位置缺口宽度为1.1mm。

42.支架1上设有温度监测孔11,该温度监测孔11位于支架1的中心位置,且处于相邻的圆柱电芯孔2之间。温度监测孔11中放置温度传感器,用于电芯之间的温度检测,提高使用中的安全检测性。

43.本实用新型由圆柱电池组合支架组装的跨模块串联电池组,是通过支架组装电芯组成,该串联电池组包括两模块电池组和bms15,每个模块电池组包括两组支架1、多个电芯12和串并连镍带13,两组支架1的内侧面相对,圆柱电芯12的两端嵌入圆柱电芯孔2中,串并连镍带13放入支架1外侧面的一周凸起中间,串并连镍带13与圆柱电芯12焊接相连,两支架1的防护结构6处于同侧。

44.bms15连接两模块电池组,两模块电池组保持距离不接触,两模块电池组的支架1上防护结构6处于外侧。

45.bms15上设有串联两模块电池组的串联铜片16和限位孔17,用于两模块电池组内电芯12的串联,串联铜片16材质为紫铜,其铜+银含量≥99.9%,厚度为0.8mm,其硬度标准值为hv75-120。

46.串并连镍带13为片状结构,设有多个延伸限位孔延伸限位孔与支架1上的延伸限位4位置和形状匹配,延伸限位4穿设在延伸限位4结构孔中,延伸限位4厚度需≥1mm。

47.处于中间串并联的串并连镍带13的边缘位置设有电压采集连接端14,串并连镍带13与电压采集连接端14为一体结构,串并连镍带13与电压采集连接端14材质为镍,其镍含量≥99.7%,厚度为0.15mm,半硬态,其硬度标准值为hv170-190。

48.串并连镍带13有具体三种结构,如图6、7、8和9。图6中的串并连镍带为极性端的,用于正负极串联后的正极或负极与bms直接相连。本专利中壳体中有两排圆柱电芯孔,每排10个,相邻的五个圆柱电芯极性设置在同一方向,如图3所示,共分为四个极性区域。如果电芯是处于中间位置的串并联使用,则如图4中下部支架设置图7或图8中的串并连镍带,上部支架设置图6和图9中的串并连镍带,上部支架的两侧极性区域使用图6中的串并连镍带13,中间的两部分极性区域使用图9中的串并连镍带。

49.支架1的凸起设有镍带放置凹台18,放置串并连镍带13的电压采集连接端14部分。镍带放置凹台18用于中间串并联的串并连镍带上电压采集连接端引出,以与bms相连,以采集中间位置的电压值。

50.本实用新型跨模块串联电池组的安装顺序,

51.工步1、模块电池组单体中,圆柱电芯8按照串并联要求下部装入下部支架1;

52.工步2、与支架a镜像相同的上部支架b安装在圆柱电芯上部,组装后如图3;

53.工步3、将串并连镍带放入上部支架及下部支架的凸起中间位置进行限位固定,效果如图4;

54.工步4、使用点焊机进行串并连镍带与圆柱电芯的极性端点焊;

55.工步5、将两模块电池组并排放置,防护结构朝向外侧;

56.工步6、将bms置入两模块电池组进行固定;

57.工步7、串并连镍带的电压采集端连接于bms电压采集线,线束安装到线槽孔10中;

58.工步8、焊接功率线,完成跨模块串联电池组组装,效果如图10。

59.支架结构能够将圆柱电芯有效固定,提升安全性,内部具有限位及防护结构,无需使用防护材料;圆柱电池间具有隔离结构,避免内部的互相碰撞。

60.电池组采用跨模块部分板内串联,减少线阻对电池组的影响且无需焊接b4采样线,提升生产效率;卡扣式结构固定线束,无需额外整理线束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1