一种防止芯片偏移的COB显示模块的制作方法

一种防止芯片偏移的cob显示模块

技术领域

1.本实用新型涉及cob技术领域,特别是涉及一种防止芯片偏移的cob显示模块。

背景技术:

2.cob(chip-on-board)技术是一门新兴的led封装技术,和传统的smd表贴式封装不同,它将发光芯片集成在pcb板中,而非一颗颗地焊接于pcb上,cob有效提升了led显示屏的发光光色,降低风险和成本。

3.在现有mini cob制程中,由于锡膏印刷工艺的不稳定性,芯片在回流焊后会出现浮die现象(在本领域中die是指芯片未封装前的晶粒),即芯片歪扭,严重的会导致芯片断路而形成坏点;浮die严重的cob显示屏在低灰下显示效果差,麻点多,影响显示效果;有浮die现象的cob显示屏中,芯片因为焊接不够牢固,使用期间可能逐渐发生芯片位置偏移,严重时会出现芯片掉落的现象。

技术实现要素:

4.基于此,本实用新型提供一种防止芯片偏移的cob显示模块,以提高cob显示模块中led芯片的焊接可靠性,有效固定led芯片的位置。

5.本实用新型采取的技术方案如下:

6.一种防止芯片偏移的cob显示模块,包括透光板、粘性胶膜、led芯片、基板、共晶层和封装料,所述粘性胶膜设置于所述透光板的表面,所述led芯片通过所述粘性胶膜粘附固定于所述透光板上,并通过所述共晶层与所述基板焊接固定,所述封装料填充所述透光板与所述基板之间的空隙。

7.本实用新型的cob显示模块中,将led芯片固定粘附在透光板上,使得led芯片的一侧与透光板固定连接,另一侧通过共晶层与基板焊接固定,两侧都得到了固定,由此led芯片的固定效果增强,焊接可靠性提高;同时,分别连接led芯片两侧的透光板与基板之间的所有空隙,由封装料填充封装,即透光板与基板由封装料粘结在一起,两者的粘结面积大,进一步提高了固定led芯片位置的效果。

8.另外,本实用新型利用透光板来粘附芯片,起到定位芯片的作用,把芯片和透光板一起绑定到基板上进行回流焊,防止回流焊过程中因锡膏不均导致的芯片拉扯,避免芯片出现浮起、歪扭等位置偏移,有效解决cob显示制程中的浮die问题。

9.进一步地,所述cob显示模块还包括位于所述共晶层与所述基板之间的扩散阻挡层,避免出现焊接空洞,所述扩散阻挡层固定设置于所述基板上。

10.进一步地,所述扩散阻挡层为镍层、铂层、钯层中的至少一种,能有效阻挡金属迁移。

11.进一步地,所述扩散阻挡层通过电镀、溅射镀膜或热蒸发镀膜的方式设置于所述基板上。

12.进一步地,所述共晶层通过电镀、溅射镀膜或热蒸发镀膜的方式设置于所述基板

上。

13.进一步地,所述共晶层的厚度为3-5微米。

14.进一步地,所述透光板为玻璃载板。

15.进一步地,所述粘性胶膜是透光的。

16.进一步地,所述粘性胶膜的厚度为400-500微米。

17.进一步地,所述封装料为热固性粘着剂。

18.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

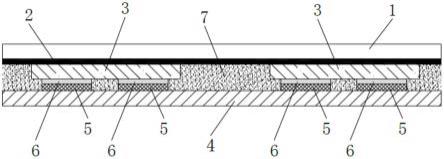

19.图1为本实用新型的防止芯片偏移的cob显示模块的结构示意图;

20.图2为本实用新型的cob显示模块的制备工艺中步骤s1-s2的示意图;

21.图3为本实用新型的cob显示模块的制备工艺中步骤s3-s6的示意图。

具体实施方式

22.如图1所示,本实用新型所述的防止芯片偏移的cob显示模块,包括透光板1、粘性胶膜2、led芯片3、基板4、共晶层6、封装料7,更优地,还可以包括扩散阻挡层5。

23.所述粘性胶膜2设置于所述透光板1的表面,所述led芯片3通过所述粘性胶膜2粘附固定于所述透光板1上,并通过所述共晶层6与所述基板4焊接固定,所述封装料7填充所述透光板1与所述基板4之间的空隙。

24.具体地,所述led芯片3有电极(图未示)的一面远离透光板1,另一面粘附固定在所述粘性胶膜2上。

25.所述扩散阻挡层5位于所述共晶层6与所述基板4之间,并固定设置于所述基板4上。

26.所述扩散阻挡层5为镍层(ni)、铂层(pt)、钯层(pd)等,其通过电镀、溅射镀膜或热蒸发镀膜等方式形成于所述基板4上,具体是形成在所述基板4上的焊接垫(图未示)表面。

27.所述共晶层6为金锡共晶层6(ausn共晶层)或其他金属的共晶层,其通过电镀、溅射镀膜或热蒸发镀膜等方式形成于所述基板4上,具体形成在所述扩散阻挡层5的表面。优选地,所述共晶层6的厚度为3-5微米。

28.所述透光板1可以是玻璃载板,还可以是其他透光的衬底材料。

29.所述粘性胶膜2是透光的,优选耐高温高粘性胶膜2,包括pe膜(聚乙烯膜)及其表面的胶剂层。所述胶剂层的材料为硅胶、对苯二酚、丙烯酸共聚物的混合。所述粘性胶膜2的厚度为400-500微米。

30.所述基板4可以是pcb基板4,还可以是玻璃基板等。

31.所述封装料7为热固性粘着剂,例如是环氧树脂或酚醛树脂或杂环聚合物,也可以是掺杂了炭黑的环氧树脂或酚醛树脂或杂环聚合物。

32.请参阅图2和图3,图2为以下步骤s1-s2的示意图,图3为以下步骤s3-s6的示意图。本实用新型所述cob显示模块的制备工艺包括:

33.s1:在透光板1上制备粘性胶膜2。

34.所述粘性胶膜2是透光的,优选为耐高温高粘性胶膜2,包括pe膜及其表面的胶剂

层,所述胶剂层的材料为硅胶、对苯二酚、丙烯酸共聚物的混合。

35.耐高温高粘性胶膜2的制备为:在无尘条件下,将pe膜铺设于透光板1上并进行电晕处理,接着将混合的胶剂涂布于pe膜的电晕面上,在110℃-130℃高温下进行烘烤干燥,最后在50℃的条件下进行熟化36h,制备的耐高温高粘性胶膜2厚度为400-500微米。

36.s2:将临时/转移基底s上的led芯片3转移到透光板1上,转移方式包括但不限于激光剥离、机械剥离、化学刻蚀等,转移后led芯片3有电极(图未示)的一面远离透光板1,另一面粘附固定在所述粘性胶膜2上。

37.s3:在pcb基板4上的焊接垫(图未示)表面镀一层扩散阻挡层5,具体通过电镀(电解或化学)、溅射镀膜或热蒸发镀膜等方式制备一层ni、pt或pd,作为扩散阻挡层5,接着,在扩散阻挡层5上通过电镀、溅射镀膜或热蒸发镀膜等方式增加一层ausn层6,厚度为3-5微米。

38.s4:将led芯片3连同透光板1一起绑定到pcb基板4上,使led芯片3与pcb基板4上的焊接垫接触定位。

39.由于led芯片3已经通过粘性胶膜2粘附固定在透光板1,不会发生位移,所以能很方便地定位在焊接垫上。

40.s5:在pcb基板4和透光板1之间填充封装料7。

41.所述封装料7为热固性粘着剂,采用的粘着剂的流动性要好,可以将透光板1和pcb基板4连接起来,在后续的加热过程中粘着剂同步固化成型。粘着剂的材料可以为环氧树脂或酚醛树脂或杂环聚合物,也可以是掺杂了炭黑的环氧树脂或酚醛树脂或杂环聚合物。

42.s6:对填充好粘着剂后得到的cob模块进行加热(加热温度为200℃-260℃,通过回流焊或烘烤等方式进行加热),实现共晶焊,完成键合,热固性粘着剂同步固化,牢固连接pcb基板4和透光板1,防止led芯片3浮起。

43.所述透光板1在键合时能给led芯片3施加一定的压力,起到固定led芯片3位置的作用,避免出现浮die现象。

44.共晶焊的焊接过程是指在一定的温度和一定的压力下,将芯片在镀金的底座上轻轻摩擦,擦去界面不稳定的氧化层,使接触表面之间熔化,由两个固相形成一个液相。冷却后,当温度低于“金—芯共熔点”时,由液相形成的晶粒形式互相结合成机械混合物,即:“金—芯共熔晶体”从而使芯片牢固的焊接在底座上,并形成良好的低阻欧姆接触。

45.所述led芯片3与焊接垫表面的ausn层6形成共晶焊连接,则ausn层6形成为金锡共晶层6。

46.所述扩散阻挡层5的作用是阻止焊接垫中的金属元素在过长的焊接时间下浸入形成的金锡共晶层6中,使其熔点上升而导致焊接空洞,使固晶结合强度与热传导性降低,同时空洞会引起欧姆接触不良以及电流密集效应,形成破坏性的热电击穿,给led器件可靠性带来隐患。

47.为了方便描述和理解,本实用新型的说明书中没有指明led芯片的数量,也没有限定led芯片的数量,如本领域所公知的,cob显示模块中led芯片的数量大于一个,通常是多个。本领域技术人员可以理解,本实用新型中的led芯片的数量大于1个,而共晶层和扩散阻挡层的数量分别与led芯片的数量对应,对此无需赘述。

48.本实用新型的cob显示模块中,将led芯片固定粘附在透光板上,使得led芯片的一

侧与透光板固定连接,另一侧通过共晶层与基板焊接固定,两侧都得到了固定,由此led芯片的固定效果增强,焊接可靠性提高;同时,分别连接led芯片两侧的透光板与基板之间的所有空隙,由封装料填充封装,即透光板与基板由封装料粘结在一起,两者的粘结面积大,进一步提高了固定led芯片位置的效果。

49.另外,本实用新型利用透光板来粘附芯片,起到定位芯片的作用,把芯片和透光板一起绑定到基板上进行回流焊,防止回流焊过程中因锡膏不均导致的芯片拉扯,避免芯片出现浮起、歪扭等位置偏移,有效解决cob显示制程中的浮die问题。

50.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1