一种基于微通道的圆柱电池散热结构

1.本实用新型涉及新能源汽车电池散热技术领域,特别的涉及一种基于微通道的圆柱电池散热结构。

背景技术:

2.随着电池能量密度、续航能力以及充放电速度的大幅提升,空气冷却已经不能满足电池散热的安全需求,电动汽车的电池均需采用液冷热管理系统。目前,大多采用铝合金制作电池散热结构,比如铝制液冷圆筒、铝微通道液冷板、柔性铝微通道板等。

3.另外,为了减少电池的发热量,已经出现了无极耳圆柱电池,该电池的电流收集时采用“无极耳”的电流收集方法,该方法可以使圆柱电池内部温度分布更加均匀以及每个集电箔的大部分边缘都保持在同一电位。理论上来看,可以减少电池大部分欧姆损失和热量产生,特别是去除了电池两端的极耳,从而减少了极耳热。虽然无极耳圆柱电池相比于同体积电池的发热量更低,但是,随着电池功率密度的增加,电池组在运行过程中产生的热量也会随之增加,采用铝合金制作的电池散热结构,虽然能够满足散热和轻量化要求,但为了提升电池的防冲击能力,还需要添加其他缓冲材料,如纤维增强复合材料等,使得电池包装的结构复杂。同时,单体电池之间的温升和温差也成为散热的难点。如何能够提供一种能够保证单体电池之间均匀散热,兼具轻量化和防冲击能力的电池散热结构成为亟待解决的问题。

技术实现要素:

4.针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种能够保证单体电池之间的均匀散热,兼具轻量化和防冲击能力的圆柱电池散热结构。

5.为了解决上述技术问题,本实用新型采用了如下的技术方案:

6.一种基于微通道的圆柱电池散热结构,其特征在于,包括可套设在单体圆柱电池上的散热圆筒,所述散热圆筒的内径与单体圆柱电池的直径相匹配;所述散热圆筒采用纤维增强复合材料制作而成,所述散热圆筒的筒壁内具有沿周向分布设置的散热通道;所述散热圆筒轴向上的两端分别设置有冷却液进口和冷却液出口,所述散热通道均连接至所述冷却液进口和冷却液出口。

7.纤维增强复合材料是由增强纤维材料,如玻璃纤维、碳纤维、芳纶纤维等,与基体材料经过缠绕,模压或拉挤等成型工艺而形成的复合材料。与铝合金相比,纤维增强复合材料具有更优异的力学性能和抗疲劳性能,以及更低的密度,通过采用纤维增强复合材料制作的散热圆筒套设在单体圆柱电池上,能够更好地接触电池表面,提升热传递效果,改善每个单体电池的散热效果,解决单体电池之间的温升和温差问题。而且相邻单体圆柱电池之间通过纤维增强复合材料分隔,能够获得更好的结构保护,让电池包装更加简单。纤维增强复合材料相比铝合金更容易加工成型。

8.进一步的,所述散热通道包括多根沿所述散热圆筒的轴向设置的第一散热通道和

多根沿所述散热圆筒的周向设置的第二散热通道;所述第一散热通道沿所述散热圆筒的周向均布设置,所述第二散热通道沿周向依次地连接在相邻两个第一散热通道之间,使所述散热通道呈蛇形弯折,所述散热通道的一端形成所述冷却液进口,另一端形成所述冷却液出口。

9.进一步的,所述散热通道包括多根沿所述散热圆筒的轴向设置的第一散热通道,所述第一散热通道沿所述散热圆筒的周向均布设置,且两端连接有沿周向设置的第二散热通道,位于所述散热圆筒轴向上两端的所述第二散热通道分别与所述冷却液进口和冷却液出口相连。

10.进一步的,所述散热通道包括与所述冷却液进口相连的进口通道和与所述冷却液出口相连的出口通道,所述进口通道由所述散热圆筒的筒壁边缘呈螺旋形向内延伸而成,所述出口通道与所述进口通道的内端相连,并沿逆向呈螺旋形向外延伸至所述冷却液出口。

11.进一步的,所述冷却液进口和所述冷却液出口分别位于所述散热圆筒的径向上的两侧。

12.这样,将冷却液进口和冷却液出口对称错开分布,可以保证冷却液能够充分地流过散热通道,从而保证散热的均匀性和一致性。

13.进一步的,所述散热圆筒的筒壁厚度为2~5mm。

14.进一步的,所述散热通道的内孔截面形状为矩形、圆形或菱形。

15.进一步的,所述散热通道为埋设在所述散热圆筒内的中空玻璃管或金属毛细管。

16.进一步的,还包括集流板和分流板,多个所述散热圆筒的冷却液进口与所述分流板相连,多个所述散热圆筒的冷却液出口与所述集流板相连。

17.综上所述,本实用新型具有能够保证单体电池之间的均匀散热,兼具轻量化和防冲击能力等优点。

附图说明

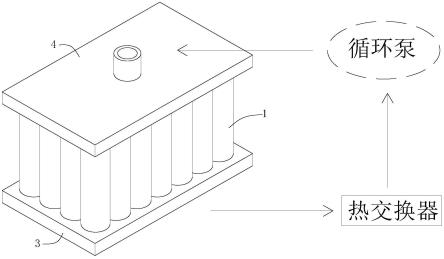

18.图1为圆柱电池散热系统的结构示意图。

19.图2为实施例1中的散热通道2的展开结构示意图。

20.图3为实施例1的散热圆筒在不同直径散热通道下的温度云图。

21.图4为实施例1的散热圆筒在不同流速下的温度云图。

22.图5为实施例2中的散热通道2的展开结构示意图。

23.图6为实施例2的散热圆筒在不同直径散热通道下的温度云图。

24.图7为实施例2的散热圆筒在不同流速下的温度云图。

25.图8为实施例2中的散热通道2的展开结构示意图。

26.图9为实施例2的散热圆筒在不同直径散热通道下的温度云图。

27.图10为实施例2的散热圆筒在不同流速下的温度云图。

28.图11为实施例3中的散热通道2的展开结构示意图。

29.图12为实施例3的散热圆筒在不同直径散热通道下的温度云图。

30.图13为实施例3的散热圆筒在不同流速下的温度云图。

具体实施方式

31.下面结合实施例对本实用新型作进一步的详细说明。

32.具体实施时:如图1所示,一种圆柱电池散热系统,包括基于微通道的圆柱电池散热结构、冷却液循环泵和热交换器,所述圆柱电池散热结构包括套设在单体圆柱电池上的散热圆筒1,所述散热圆筒1的内径与单体圆柱电池的直径相匹配,并与单体圆柱电池紧密接触;所述散热圆筒1采用纤维增强复合材料制作而成,所述散热圆筒1的筒壁内具有沿周向分布设置的散热通道2;所述散热圆筒1轴向上的两端分别设置有冷却液进口和冷却液出口,所述冷却液进口和所述冷却液出口分别位于所述散热圆筒1的径向上的两侧。所述散热通道2均连接至所述冷却液进口和冷却液出口。

33.具体实施时,单体圆柱电池沿横向和纵向呈矩阵排布,每个单体圆柱电池上均套设有所述散热圆筒1,所述散热圆筒1的冷却液进口均与所述分流板4相连,且冷却液出口均与所述集流板3相连。

34.所述集流板3、热交换器、冷却液循环泵和分流板4依次通过管道连接。实施时,所述散热圆筒1的筒壁厚度可以根据单体圆柱电池的尺寸设置,本实施例采用3mm的壁厚。所述散热通道2的内孔截面形状可以是矩形、圆形或菱形,本实施例采用圆形。所述散热通道2为埋设在所述散热圆筒1内的中空玻璃管。具体实施时,散热通道2还可以是埋设的金属毛细管,比如不锈钢毛细管、铝毛细管和铜毛细管,或者通过现有的工艺制作,比如提取钢丝,熔化嵌入焊料,牺牲成分(vasc)的汽化,以及3d打印技术。

35.工作时,冷却液通过冷却液循环泵泵入分流板4中,并通过分流板分别送入每个散热圆筒1的散热通道2内,对单体圆柱电池进行散热,经过热交换的冷却液进入集流板3后,统一流入热交换器中,进行强制散热,再次由冷却液循环泵泵入分流板4中,循环散热。

36.纤维增强复合材料是一种现有材料,由增强纤维材料,如玻璃纤维、碳纤维、芳纶纤维等,与基体材料经过缠绕,模压或拉挤等成型工艺而形成的复合材料。与铝合金相比,纤维增强复合材料具有更优异的力学性能和抗疲劳性能,以及更低的密度,通过采用纤维增强复合材料制作的散热圆筒套设在单体圆柱电池上,能够更好地接触电池表面,提升热传递效果,改善每个单体电池的散热效果,解决单体电池之间的温升和温差问题。而且相邻单体圆柱电池之间通过纤维增强复合材料分隔,能够获得更好的结构保护,让电池包装更加简单。纤维增强复合材料相比铝合金更容易加工成型。

37.本实施例中,选用的碳纤维增强复合材料由聚丙烯腈(pan)和沥青衍生碳纤维织物制成,作为圆柱电池散热结构的材料,该材料属性如下表所示:

[0038][0039]

为了研究不同散热通道对散热效果的影响,对如下几种实施例进行研究。

[0040]

实施例1

[0041]

本实施例中,如图2所示,所述散热通道2包括多根沿所述散热圆筒1的轴向设置的第一散热通道和多根沿所述散热圆筒1的周向设置的第二散热通道;所述第一散热通道沿所述散热圆筒1的周向均布设置,所述第二散热通道沿周向依次地连接在相邻两个第一散热通道之间,使所述散热通道2呈蛇形弯折,所述散热通道2的一端形成所述冷却液进口,另一端形成所述冷却液出口。

[0042]

对本实施例的散热圆筒进行仿真,单体圆柱电池在运行使用时所产生的热量,在这里以面积热通量施加在散热圆筒内壁面上,单独调整散热通道的直径,得到散热圆筒在不同直径散热通道下的温度云图,如图3所示。单独调整冷却液流量,得到散热圆筒在不同流速下的温度云图,如图4所示。

[0043]

实施例2

[0044]

本实施例中,如图5和图8所示,所述散热通道2包括多根沿所述散热圆筒1的轴向设置的第一散热通道,所述第一散热通道沿所述散热圆筒1的周向均布设置,且两端连接有沿周向设置的第二散热通道,位于所述散热圆筒1轴向上两端的所述第二散热通道分别与所述冷却液进口和冷却液出口相连。

[0045]

其中,图5中的第一散热通道的两端分别连接至两个第二散热通道上,为平行直线型散热通道。图8中的相邻两个第一散热通道的两端通过两个第二散热通道连接成组后,再由下一级的第二散热通道相连,形成交叉直线型散热通道。

[0046]

分别对图5和图8的散热圆筒进行仿真,得到的散热圆筒在不同直径散热通道下的温度云图和散热圆筒在不同流速下的温度云图分别如图6、图7和图9、图10所示。

[0047]

实施例3

[0048]

本实施例中,如图11所示,所述散热通道2包括与所述冷却液进口相连的进口通道和与所述冷却液出口相连的出口通道,所述进口通道由所述散热圆筒1的筒壁边缘呈螺旋形向内延伸而成,所述出口通道与所述进口通道的内端相连,并沿逆向呈螺旋形向外延伸至所述冷却液出口。

[0049]

对本实施例的散热圆筒进行仿真,单体圆柱电池在运行使用时所产生的热量,在这里以面积热通量施加在散热圆筒内壁面上,单独调整散热通道的直径,得到散热圆筒在不同直径散热通道下的温度云图,如图12所示。单独调整冷却液流量,得到散热圆筒在不同流速下的温度云图,如图13所示。

[0050]

以上所述仅为本实用新型的较佳实施例而已,并不以本实用新型为限制,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1