一种膜电极密封结构及燃料电池及CCM结构的制作方法

一种膜电极密封结构及燃料电池及ccm结构

技术领域

1.本实用新型涉及燃料电池领域,更具体地,涉及一种膜电极密封结构及燃料电池及ccm结构。

背景技术:

2.燃料电池(fuel cell)是一种直接将燃料(比如h2)与氧化剂(o2)中的化学能直接转化为电能的高效发电装置。其中,质子交换膜燃料电池(proton exchange membrane fuelcell,pemfc)以全氟磺酸质子膜为电解质,其内部核心部件是膜电极(membrane electrodeassembly,简称mea),主要是由质子交换膜、阴催化层、阳极催化层以及阴极气体扩散层和阳极气体扩散层组成。膜电极的性能和寿命是决定燃料电池系统性能和寿命的关键因素之一。由于膜电极组件两侧需要分别通入燃料(通常是氢气或含有氢气的重整气)和氧化剂(通常为空气或氧气),透气性是表征膜电极寿命的重要参数之一。如果膜电极组件的透气性较大,在使用过程中燃料和氧化剂就会互窜混合,不仅会导致燃料电池的效率降低,还有可能带来严重的安全事故,因此必须严格控制燃料电池膜电极组件的透气性,需要十分重视燃料电池的密封技术。

3.当前,市场上主流膜电极的封装方法为:首先在质子交换膜的两端面分别涂布阳极催化层和阴极催化层,制备出具有三层结构的催化剂涂布膜(ccm),然后把催化剂涂布膜的边缘与第一密封边框、第二密封边框的边缘通过粘接剂粘接密封起来,形成一个五层组件;最后将底层气体扩散层、顶层气体扩散层分别通过粘接剂来粘接边框,形成七层膜电极。

4.上述主流膜电极的封装方法虽然可以基本达到密封要求,但是仍然存在以下缺点:由于三层结构的催化剂涂布膜主要由质子交换膜以及涂布在膜两边的阴阳极催化剂涂层组成,由于催化剂浆料中含有水醇类溶剂,经过烘干挥发就会形成含有微孔结构的催化层。而边框材料表面涂布的密封胶经过热压只能粘住催化层表面,不能渗透入催化层的内部微孔结构,因此阴阳极两边的气体仍然会从微孔结构的催化层通到另一面,进而使膜电极的透气性增大,降低了燃料电池的气体利用率,严重的还有可能发生安全事故。同时由于气体的渗透导致燃料电池运行过程中产生h2o2,与芬顿(fenton)金属杂质的反应可以产生自由基,自由基进攻膜电极材料导致材料的降解,从而降低膜电极性能与寿命。

技术实现要素:

5.本实用新型旨在克服上述现有技术的至少一种不足,提供一种膜电极密封结构及燃料电池及ccm结构。

6.本实用新型采取的技术方案是:

7.一种膜电极密封结构,所述膜电极结构包括:ccm、第一密封边框和第二密封边框,所述膜电极结构分为密封区和活性区,所述密封区设于所述活性区四周,所述第一密封边框和所述第二密封边框夹持在所述ccm的周围形成密封区,所述ccm包括质子传导膜和涂布

于质子传导膜两侧的催化层,所述ccm从所述活性区延伸至所述密封区,延伸至所述密封区的ccm两侧设有填充层。

8.ccm延伸至密封区的部分被密封边框夹住形成密封结构,防止反应物料的泄漏,该部分的填充材料可将催化层里的微孔堵住,极大地增强密封性。

9.进一步,所述填充层设有填充材料,所述填充材料为高分子树脂或胶水,所述高分子树脂和所述胶水填充于所述催化层的微孔中。

10.高分子树脂材料或胶水经过干燥或固化交联后,形成致密的网状结构,既可以把催化层的微孔堵住,防止膜电极两端的气体从微孔层经过,又可以进一步增强催化层表面与边框材料界面的粘接性,到达降低膜电极透气率的目的。由于与边框密封材料接触的催化层部分不是活性区域,所以在该区域的填充材料不会对燃料电池的性能产生影响。

11.优选地,高分子树脂材料或胶水为硅胶、热固胶、烯烃类胶水,丙烯酸类胶水,环氧类胶水,聚氨酯类胶水和nafion中的一种或多种。为了消除燃料电池运行过程中的自由基,还可在填充材料中添加二氧化铈作为自由捕捉剂。

12.进一步,所述填充层的宽度为0.5~15毫米,所述填充层的厚度与所述催化层的厚度一致。

13.填充层设在质子传导膜从活性区延伸密封区的部分,宽度太小会影响密封效果,太宽则会造成浪费催化剂的浪费。

14.进一步,所述密封区内设有密封胶,所述密封胶设于第一密封边框和第二密封边框之间。

15.膜电极的第一密封边框、第二密封边框和ccm结构通过密封胶形成粘结密封连接。

16.进一步,所述填充层的面积占所述质子传导膜面积的1%~35%。

17.一种燃料电池,所述燃料电池包括上述膜电极结构,所述膜电极结构连续重复排列形成层叠结构,所述膜电极结构两侧设有第一双极板,每相邻两个膜电极结构之间共用同一个极板,所述层叠结构两侧设有第二双极板。

18.一种降低透气率的ccm结构,所述ccm结构由在质子传导膜两侧涂布催化层构成,所述质子传导膜的周边部分设有填充层。

19.进一步,所述填充层设有填充材料,所述填充材料为高分子树脂或胶水,所述高分子树脂或所述胶水填充于所述催化层的微孔中。

20.进一步,所述填充层的面积占所述质子传导膜面积的1%~35%。

21.进一步,所述填充层的宽度为0.5~15毫米,所述填充层的厚度与所述催化层的厚度一致。

22.与现有技术相比,本实用新型的有益效果为:

23.本实用新型利用填充材料,在不影响膜电极性能的情况下降低了膜电极的透气率,同时增强了密封边框和ccm之间的粘结性。与现有技术相比,本实用新型密封可靠性高,工艺性好,适用于批量性生产。

附图说明

24.图1为本实用新型膜电极密封结构剖面图

25.图2为本实用新型ccm俯视图

26.图3为对比例结构剖面图

27.附图标记说明:ccm1,催化层11,质子传导膜12,填充层13,第一密封边框2,第二密封边框3,密封胶4。

具体实施方式

28.本实用新型附图仅用于示例性说明,不能理解为对本实用新型的限制。为了更好说明以下实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

29.实施例1

30.结合图1和图2,本实施例提供一种膜电极密封结构,包括:ccm1、第一密封边框 2和第二密封边框3。该膜电极分为密封区和活性区,密封区设于活性区四周,第一密封边框和第二密封边框夹持在ccm1的周围形成密封区,ccm1包括质子传导膜12和涂布于质子传导膜两个的催化层11。

31.ccm1从活性区延伸至密封区,延伸至密封区的ccm1两侧设有填充层13。填充层 13宽度为0.5~15毫米,优选地,填充层13平行边总宽度为5毫米。填充层13的面积占质子传导膜12的1%~35%,优选地,填充层13的面积占质子传导膜12的15%。填充层13内设有填充材料,填充材料为胶水或高分子树脂材料,填充于催化层11的微孔之中。优选地,填充材料为热固胶(three bond tb2210)。密封区内设有密封胶4,密封胶4设于第一密封边框2和第二密封边框3之间。

32.本实施例的实施方法如下:

33.(1)将两面都涂有催化层的催化剂涂布膜(ccm)裁切成长*宽为11.5cm*4.5cm的长方形样条,同时把边框材料的内框尺寸裁切成11cm*4cm,备用。

34.(2)将热固胶(three bond tb2210)分别涂在ccm两面的边缘位置,涂胶的面积与ccm和阴阳极边框接触面的面积相同,长边为11.5cm*0.5cm,短边为4.5cm*0.5cm,涂完胶后,静置过夜,使胶水从催化层表面完全渗透到催化层里层,成为填充层。

35.(3)然后将四周边缘带有热固胶(three bond tb2210)填充层的ccm与裁切好的边框材料进行组装压合,设定的压合工艺是140℃,2min,0.5mpa,使得热固胶(three bondtb2210)填充层得到充分的固化交联,得到活性面积为11cm*4cm的双边框膜电极,ccm 与两面边框的接触面积均是长边为11.5cm*0.5cm,短边为4.5cm*0.5cm。

36.(4)利用流量法对膜电极的透气率进行测试,得到上述膜电极的透气率为0.12sccm。

37.实施例2

38.结合图1和图2,本实施例提供一种膜电极密封结构,包括:ccm1、第一密封边框 2和第二密封边框3。该膜电极分为密封区和活性区,密封区设于活性区四周,第一密封边框和第二密封边框夹持在ccm1的周围形成密封区,ccm1包括质子传导膜12和涂布于质子传导膜两个的催化层11。

39.ccm1从活性区延伸至密封区,延伸至密封区的ccm1两侧设有填充层13。填充层 13宽度为0.5~15毫米,优选地,填充层13平行边总宽度为8毫米。填充层13的面积占质子传导膜12的1%~35%,优选地,填充层13的面积占质子传导膜12的22%。填充层13内设有填充

材料,填充材料为胶水或高分子树脂材料,填充于催化层11的微孔之中。优选地,填充材料为热固胶(three bond tb2206s)。密封区内设有密封胶4,密封胶4设于第一密封边框2和第二密封边框3之间。

40.本实施例的实施方法如下:

41.(1)将两面都涂有催化层的催化剂涂布膜(ccm)裁切成长*宽为11.8cm*4.8cm的长方形样条,同时把边框材料的内框尺寸裁切成11cm*4cm,备用。

42.(2)将热固胶(three bond tb2206s)分别涂在ccm两面的边缘位置,涂胶的面积与ccm和阴阳极边框接触面的面积相同,长边为11.8cm*0.8cm,短边为4.8cm*0.8cm,涂完胶后,静置过夜,使胶水从催化层表面完全渗透到催化层里层,成为填充层。

43.(3)然后将四周边缘带有热固胶(three bond tb2206s)填充层的ccm与裁切好的边框材料进行组装压合,设定的压合工艺是140℃,6min,0.5mpa,使得热固胶(three bondtb2206s)填充层得到充分的固化交联,得到活性面积为11cm*4cm的双边框膜电极,ccm 与两面边框的接触面积均是长边为11.8cm*0.8cm,短边为4.8cm*0.8cm。

44.(4)利用流量法对膜电极的透气率进行测试,得到上述膜电极的透气率为0.13sccm。

45.实施例3

46.结合图1和图2,本实施例提供一种膜电极密封结构,包括:ccm1、第一密封边框 2和第二密封边框3。该膜电极分为密封区和活性区,密封区设于活性区四周,第一密封边框和第二密封边框夹持在ccm1的周围形成密封区,ccm1包括质子传导膜12和涂布于质子传导膜两个的催化层11。

47.ccm1从活性区延伸至密封区,延伸至密封区的ccm1两侧设有填充层13。填充层 13宽度为0.5~15毫米,优选地,填充层13平行边总宽度为12毫米。填充层13的面积占质子传导膜12的1%~35%,优选地,填充层13的面积占质子传导膜12的31%。填充层13内设有填充材料,填充材料为胶水或高分子树脂材料,填充于催化层11的微孔之中。优选地,填充材料为硅胶(卡夫特k5099)。密封区内设有密封胶4,密封胶4设于第一密封边框2和第二密封边框3之间。

48.本实施例的实施方法如下:

49.(1)将两面都涂有催化层的催化剂涂布膜(ccm)裁切成长*宽为12.2cm*5.2cm的长方形样条,同时把边框材料的内框尺寸裁切成11cm*4cm,备用。

50.(2)将硅胶(卡夫特k5099)分别涂在ccm两面的边缘位置,涂胶的面积与ccm 和阴阳极边框接触面的面积相同,长边为12.2cm*1.2cm,短边为5.2cm*1.2cm,涂完胶后,静置过夜,使胶水从催化层表面完全渗透到催化层里层,成为填充层。

51.(3)然后将四周边缘带有硅胶(卡夫特k5099)填充层的ccm与裁切好的边框材料进行组装压合,设定的压合工艺是140℃,3min,0.5mpa,使得硅胶(卡夫特k5099)填充层得到充分的固化交联,得到活性面积为11cm*4cm的双边框膜电极,ccm与两面边框的接触面积均是长边为12.2cm*1.2cm,短边为5.2cm*1.2cm。

52.(4)利用流量法对膜电极的透气率进行测试,得到上述膜电极的透气率为0.13sccm。

53.对比例1

54.如图3所示,本对比例提供一种膜电极密封结构,包括:ccm1、第一密封边框2、第二密封边框3。该膜电极密封结构分为密封区和活性区,密封区设于活性区四周,第一密封边框2和第二密封边框3夹持在ccm1的周围形成密封区,ccm1包括质子传导膜12和涂布于质子传导膜两个的催化层11。

55.质子传导膜12和催化层11从活性区延伸至密封区,平行边延伸宽度和为5毫米,延伸至密封区的面积占整个催化层面积的15%。延伸至密封区的催化层没有任何填充物质。密封区内设有密封胶4,密封胶4设于第一密封边框2和第二密封边框3之间。

56.本对比例的实施方法如下:

57.(1)将两面都涂有催化层的催化剂涂布膜(ccm)裁切成长*宽为11.5cm*4.5cm的长方形样条,同时把边框材料的内框尺寸裁切成11cm*4cm,备用。

58.(2)然后将没有填充任何物质的ccm与裁切好的边框材料进行组装压合,设定的压合工艺是140℃,2min,0.5mpa,得到活性面积为11cm*4cm的双边框膜电极,ccm与两面边框的接触面积均是长边为11.5cm*0.5cm,短边为4.5cm*0.5cm。

59.(3)利用流量法对膜电极的透气率进行测试,得到上述空白样膜电极的透气率为0.18 sccm。

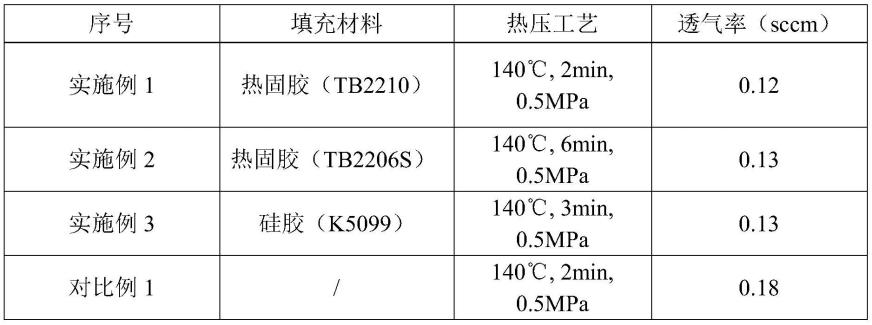

60.相关实验数据汇总如下:

[0061][0062]

由上述实验结果可知,实施例1,实施例2,实施例3的膜电极气体透过率均小于对比例1(空白样)膜电极的透过率,说明在ccm催化层边缘四周涂布填充层可以有效地阻隔 ccm两端的气体从催化层通过,增强催化层表面与边框材料界面的粘接性,进一步降低膜电极的气密性,得到低透气率的膜电极,由于与边框密封材料接触的催化层部分不是活性区域,所以在该区域填充入高分子树脂材料或胶水不会对燃料电池的性能产生影响。

[0063]

显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型技术方案所作的举例,而并非是对本实用新型的具体实施方式的限定。凡在本实用新型权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1