一种异构多芯片的3D封装结构的制作方法

一种异构多芯片的3d封装结构

技术领域

1.本实用新型涉及集成电路封装技术领域,尤其涉及一种异构多芯片的3d封装结构。

背景技术:

2.新一代高密度芯片塑料封装工艺将多种不同材质、不同功能、不同尺寸厚度的芯片实现整合,在一个微小体积的封装结构内实现完整系统功能。

3.基于此需求,业内提出多种立体堆叠结构,如层与层之间堆叠型(package on package,简称pop)三维堆叠结构或在基材开槽后贴装芯片进行高密度扇出的封装结构。pop型结构通常为水平面内异构多芯片集成后,在垂直方向上通过键合工艺实现三维堆叠,垂直方向上的集成依赖于键合工艺,且层与层之间存在热膨胀系数(coefficient of thermal expansion,简称cet)不匹配的隐患,带来可靠性方向的风险;在基材表面开槽后贴装异构多芯片技术克服了pop结构存在的潜在可靠性问题,实现异构多芯片集成结构的一体化,但存在工艺流程复杂,当系统集成度要求较高时,对基材尺寸需求较大,最终封装结构体积无法满足小型化的要求。

4.因此,如何能够提供一种既能实现异构多芯片一体化集成,又能同时满足高密度小尺寸的封装结构成为本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本实用新型提供了一种异构多芯片的3d封装结构,解决相关技术中存在的缺乏集成化且高密度小尺寸的封装结构的问题。

6.作为本实用新型的一个方面,提供一种异构多芯片的3d封装结构,其中,包括:

7.第一再布线层以及位于所述第一再布线层上的塑封料层,

8.所述塑封料层内间隔设置多组异构芯片结构,每相邻两组所述异构芯片结构之间设置通孔结构,每组所述异构芯片结构均包括多个堆叠设置的异构单芯片,且每相邻两个异构单芯片之间设置粘结层;

9.所述塑封料层背离所述第一再布线层的表面设置第二再布线层,所述第二再布线层背离所述塑封料层的表面设置钝化层;

10.所述第一再布线层和所述第二再布线层均能够将多组异构芯片结构进行信号互连;

11.所述通孔结构用于连通所述第一再布线层和所述第二再布线层;

12.所述第一再布线层背离所述塑封料层的表面设置金属凸点,所述金属凸点能够与所述第一再布线层实现信号互连。

13.进一步地,所述塑封料层内间隔设置两组异构芯片结构,且每组所述异构芯片结构均包括两个堆叠设置的异构单芯片,两个堆叠设置的异构单芯片之间设置粘结层。

14.进一步地,所述通孔结构的高度不大于所述塑封料层的厚度。

15.进一步地,所述粘结层的制作材料包括导热胶、合金焊料片和daf膜材料中的任意一种。

16.进一步地,所述钝化层的制作材料包括abf、cbf和环氧树脂干膜中的任意一种。

17.进一步地,所述第一再布线层和第二再布线层的制作材料包括聚酰亚胺和铜。

18.本实用新型提供的异构多芯片的3d封装结构,区别于常规的pop堆叠结构,立体集成3d封装结构工艺更加简单,减少了垂直方向上立体堆叠实现需要进行的多次倒装焊接工艺,同时,其可靠性方面更占优势,一体化的结构有效减少了cet不匹配带来的应力失衡风险。另外,该立体集成3d封装结构中,顶部预留了与其内部信号连接的导通结构,可与其他单芯片结构或高密度集成封装结构进行二次集成封装,有利于后续封装集成工艺进行。

附图说明

19.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

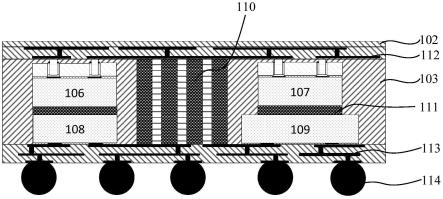

20.图1为本实用新型提供的异构多芯片的3d封装结构的剖面示意图。

21.图2为本实用新型提供的临时键合载板的示意图。

22.图3为本实用新型提供的来料异构芯片采用圆片重构方式制备高凸点示意图。

23.图4为本实用新型提供的生长高凸点芯片减薄划片示意图。

24.图5为本实用新型提供的底层异构多芯片及上下垂直通孔结构装片示意图。

25.图6为本实用新型提供的在底层异构芯片背部贴粘接体后与上层异构多芯片堆叠示意图。

26.图7为本实用新型提供的对高凸点异构多芯片与底层异构芯片堆叠体整体塑封示意图。

27.图8为本实用新型提供的塑封体背面减薄漏出芯片凸点和上下垂直通孔结构铜柱示意图。

28.图9为本实用新型提供的塑封体背面晶圆级再布线示意图。

29.图10为本实用新型提供的钝化保护背面再布线层后正面的晶圆级再布线示意图。

30.图11为本实用新型提供的焊球制备示意图。

31.图12为本实用新型提供的异构多芯片的3d封装结构的制作方法的具体流程图。

具体实施方式

32.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互结合。下面将参考附图并结合实施例来详细说明本实用新型。

33.为了使本领域技术人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

34.需要说明的是,本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样

使用的数据在适当情况下可以互换,以便这里描述的本实用新型的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包括,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

35.在本实施例中提供了一种异构多芯片的3d封装结构,图1是根据本实用新型实施例提供的异构多芯片的3d封装结构的截面图,如图1所示,包括:

36.第一再布线层113以及位于所述第一再布线层113上的塑封料层103,

37.所述塑封料层103内间隔设置多组异构芯片结构,每相邻两组所述异构芯片结构之间设置通孔结构110,每组所述异构芯片结构均包括多个堆叠设置的异构单芯片,且每相邻两个异构单芯片之间设置粘结层111;

38.所述塑封料层103背离所述第一再布线层113的表面设置第二再布线层112,所述第二再布线层112背离所述塑封料层103的表面设置钝化层102;

39.所述第一再布线层113和所述第二再布线层112均能够将多组异构芯片结构进行信号互连;

40.所述通孔结构110用于连通所述第一再布线层113和所述第二再布线层112;

41.所述第一再布线层113背离所述塑封料层103的表面设置金属凸点114,所述金属凸点114能够与所述第一再布线层113实现信号互连。

42.在本实用新型实施例中,该异构多芯片的3d封装结构通过在基底材料开槽嵌入异构多芯片结构的三维堆叠结构,在此立体集成3d封装结构中,底部的多芯片和上层的多芯片通过粘结层粘接为一体后,将上下垂直的通孔结构与堆叠多芯片整体塑封为一体后,经过晶圆级再布线工艺实现信号互联,这样在水平和垂直方向均有较高的集成度,进而减小集成微系统的体积。

43.因此,本实用新型实施例提供的异构多芯片的3d封装结构,区别于常规的pop堆叠结构,立体集成3d封装结构工艺更加简单,减少了垂直方向上立体堆叠实现需要进行的多次倒装焊接工艺,同时,其可靠性方面更占优势,一体化的结构有效减少了cet不匹配带来的应力失衡风险。另外,该立体集成3d封装结构中,顶部预留了与其内部信号连接的导通结构,可与其他单芯片结构或高密度集成封装结构进行二次集成封装,有利于后续封装集成工艺进行。

44.作为一种具体地实施方式,所述塑封料层103内间隔设置两组异构芯片结构,且每组所述异构芯片结构均包括两个堆叠设置的异构单芯片,两个堆叠设置的异构单芯片之间设置粘结层111。

45.如图1所示,其中一组异构芯片结构包括位于底层的第一异构单芯片108和位于顶层的第二异构单芯片106,另一组异构单芯片结构包括位于底层的第三异构单芯片109和位于顶层的第四异构单芯片107,且所述第一异构单芯片108和所述第二异构单芯片106之间,以及所述第三异构单芯片109与第四异构单芯片107之间均通过粘结层111连接。

46.需要说明的是,所述第二异构单芯片106和所述第四异构单芯片107均具有高凸点。具体地,具有高凸点的第二异构单芯片106和第四异构单芯片107通过粘接层111分别粘接在第一异构单芯片108和第三异构单芯片109的背面,通过塑封料将多个异构单芯片和上下垂直的通孔结构110整体塑封形成塑封料层103,减薄后露出第二异构单芯片106和第四

异构单芯片107的凸点和上下垂直的通孔结构110的铜柱,通过晶圆级的第二再布线层112实现第二异构单芯片106和第四异构单芯片107与通孔结构110的信号互联,完成单层水平方向上异构多芯片的封装,并在第二再布线层112表面覆盖一层钝化层102对其进行保护;通过晶圆级的第一再布线层113实现第二异构单芯片106、第四异构单芯片107、第一异构单芯片108、第三异构单芯片109与通孔结构110的信号互联,完成高密度立体集成3d封装;金属凸点114制造在第一再布线层113背离所述塑封料层103的表面。

47.在本实用新型实施例中,所述通孔结构110的高度不大于所述塑封料层103的厚度。

48.应当理解的是,用于制造高凸点的第二异构单芯片106和第四异构单芯片107的来料芯片既可以为单芯片,也可以为晶圆形式,来料单芯片可以通过对单芯片采用塑封方式实现圆片重构后,经过黄光、湿法及减薄划片后为单颗pad生长高凸点的第二异构单芯片106和第四异构单芯片107;来料为晶圆时,经过黄光、湿法及减薄划片后为单颗pad生长高凸点的第二异构单芯片106和第四异构单芯片107,其中黄光工艺中钝化层材料102可以为abf、cbf、环氧树脂干膜,湿法工艺中高凸点材料可以为锡铅类、锡银类及锡银铜。

49.即,本实用新型实施例中,所述钝化层102的制作材料包括abf、cbf和环氧树脂干膜中的任意一种。

50.具体地,所述粘结层111的制作材料包括导热胶、合金焊料片和daf膜材料中的任意一种。

51.在本实用新型实施例中,所述第一再布线层113和第二再布线层112的制作材料包括聚酰亚胺和铜。

52.具体地,第二异构单芯片106背面通过粘接层111与第一异构单芯片108背部连接,第四异构单芯片107背面通过粘接层111与第三异构单芯片109背部连接,所述粘接层111材料可以为低温导热胶、合金焊料片、daf膜材料;粘接层的厚度应同时保证第二异构单芯片106、粘接层111和第一异构单芯片108厚度总体接近上下垂直的通孔结构110的高度,第四异构单芯片107、粘结层111和第三异构单芯片109的厚度总体接近上下垂直的通孔结构110的高度。

53.具体地,所述金属凸点114是通过晶圆级植球或单芯片网板植球工艺完成,保持与第一再布线层113信号互联,材质包括锡铅类、锡银类及锡银铜类。

54.作为本实用新型的另一实施例,提供一种异构多芯片的3d封装结构的制作方法,其中,如图2至图11所示,包括:

55.步骤s100、如图2所示,提供载板100,并在所述载板100上贴附临时键合膜101后形成临时键合载板;

56.步骤s200、如图6所示,在所述临时键合载板上安装制备好的多组异构芯片结构,并在每相连两组所述异构芯片结构之间设置通孔结构110,其中每组所述异构芯片结构均包括多个堆叠设置的异构单芯片,且每相邻两个异构单芯片之间设置粘结层111;

57.步骤s300、如图7所示,对安装完成的多组异构芯片结构进行灌封,形成塑封料层103;

58.步骤s400、如图9所示,在所述塑封料层103上进行再布线工艺形成第二再布线层112;

59.步骤s500、如图11所示,在所述第二再布线层112上覆盖一层钝化层102;

60.步骤s600、如图10所示,去除所述临时键合载板,并在所述塑封料层103背离所述第二再布线层112的表面形成第一再布线层113,所述第二再布线层112与所述第一再布线层113通过所述通孔结构实现信号互连,且所述第一再布线层113和所述第二再布线层均能够将多组异构芯片结构进行信号互连;

61.步骤s700、如图11所示,在所述第一再布线层113背离所述塑封料层103的表面形成金属凸点114,所述金属凸点114能够与所述第一再布线层113实现信号互连。

62.本实用新型实施例提供的异构多芯片的3d封装结构的制作方法,通过对来料芯片生长高凸点后,通过粘接层与贴装在临时键合膜上的底层芯片完成粘接,并通过控制粘接体的厚度,保证粘接后芯片总体高度接近于上下垂直通孔结构的高度;随后使用晶圆级塑料封装制造工艺,完成异构多芯片与上下垂直通孔结构的晶圆级圆片重构;对正反面实行晶圆级再布线工艺,完成塑封体内异构多芯片之间的信号互联,实现高密度立体集成3d封装。该制作方法能够有效减少异构多芯片高密度立体集成封装工艺步骤,提升体系集成度,对于减少体系应cet不匹配带来的应力失衡问题是一种潜在的解决方案。

63.具体地,在所述临时键合载板上安装制备好的多组异构芯片结构,并在每相连两组所述异构芯片结构之间设置通孔结构,包括:

64.根据所述异构芯片结构的来料形式不同分别采用不同的工艺路径制备具有凸点的芯片结构;

65.将具有凸点的芯片结构进行减薄划片后得到底层异构单芯片结构和顶层异构单芯片结构;

66.将所述底层异构单芯片结构和所述通孔结构按照安装坐标安装在所述临时键合载板上;

67.在所述底层异构单芯片结构背离所述临时键合载板的表面上设置粘结层;

68.将所述顶层异构单芯片结构按照安装坐标对应贴装在所述底层异构单芯片结构上,且所述顶层异构单芯片结构与所述底层异构单芯片结构之间通过粘结层粘接。

69.具体地,根据所述异构芯片结构的来料形式不同分别采用不同的工艺路径制备具有凸点的芯片结构,包括:

70.当所述异构芯片结构的来料形式为单芯片时,对多种单芯片进行塑封形成圆片重构;

71.对圆片重构后的结构进行黄光处理和湿法刻蚀处理后进行凸点生长,获得具有凸点的芯片结构。

72.具体地,根据所述异构芯片结构的来料形式不同分别采用不同的工艺路径制备具有凸点的芯片结构,包括:

73.当所述异构芯片结构的来料形式为晶圆时,对所述晶圆进行黄光处理和湿法刻蚀处理后进行凸点生长,获得具有凸点的芯片结构。

74.下面结合图2至图12对本实用新型实施例提供的异构多芯片的3d封装结构的制作方法的具体实现过程进行详细描述。

75.步骤s11、提供厚度为700μm的载板(玻璃晶圆、钢板)100、临时键合膜101、异构多芯片、树脂塑封料,在载板上贴附临时键合膜后形成封装用临时键合载板;

76.应当理解的是,载板(玻璃晶圆、钢板)、异构芯片、临时键合膜、树脂塑封料,在玻璃晶圆上贴附临时键合膜后形成封装用临时键合载板;所述玻璃晶圆及钢板的厚度不小于300μm,所述的临时键合膜粘附力大于0.196n/20mm。

77.步骤s12、根据芯片来料形式不同,采用不同工艺路径制备具有高凸点的异构单芯片;来料单芯片104、105可以通过对多种单芯片采用塑封方式实现圆片重构后,经过黄光、湿法完成pad生长高凸点的芯片106、107制备;来料为晶圆时,经过黄光、湿法后完成pad生长高凸点的芯片106、107制备;

78.步骤s13、对完成pad生长高凸点的芯片106、107进行减薄划片后为单芯片;

79.步骤s14、异构单芯片108和109及上下垂直通孔体结构110采用face down方式在临时载板上按坐标装片;

80.步骤s15、在底层异构单芯片108和109背面贴装粘接体111后,上层的异构单芯片106和107采用face up方式分别按坐标贴装在下层单芯片108和109背面,通过粘接层111完成连接;

81.步骤s16、利用晶圆级塑封工艺,用树脂塑封料对贴装完成的异构多芯片进行灌封,固化后形成重构树脂圆片;

82.步骤s17、对树脂圆片中下层采用face down装片方式的芯片进行临时键合保护,贴临时键合膜101,对树脂圆片反面进行减薄,漏出上下芯片的凸点及上下垂直通孔结构的铜柱;

83.步骤s18、对减薄后漏出凸点和铜柱的重构圆片进行晶圆级再布线工艺,完成再布线层结构112的制备,通过第二再布线层112,实现上层多种异构芯片(106及107)与上下垂直通孔结构110的信号互联,完成单层水平方向上异构多芯片的封装;

84.步骤s19、对完成第二再布线层112的表面覆盖一层钝化层102后,对树脂圆片中反面进行晶圆级再布线工艺,完成第一再布线层113的制备,通过第一再布线层113,实现异构多芯片(106、107、108、109)与上下垂直通孔结构110的信号互联,完成高密度立体集成3d封装。

85.需要说明的是,所述第一再布线层113和第二再布线层112是一种金属层和钝化层多次交叠的布线工艺;再布线层数最少为1层金属层;钝化层的厚度大于形成的金属层,且钝化层包覆金属层;所述金属层厚度均不小于1μm,钝化层厚度均不小于3μm。

86.步骤s20、利用晶圆级植球工艺,通过在再布线层表面制造多个金属凸点114,实现凸点与在布线层结构的信号互联。

87.综上,本实用新型实施例提供的异构多芯片的3d封装结构的制作方法,通过在基底材料开槽嵌入异构多芯片结构的三维堆叠结构,在此立体集成3d封装结构中,底部的多芯片和上层的多芯片通过粘接体粘接为一体后,将上下垂直通孔结构与堆叠多芯片整体塑封为一体后,经过晶圆级再布线工艺实现信号互联,这样在水平和垂直方向均有较高的集成度,进而减小集成微系统的体积。区别于常规的pop堆叠结构,立体集成3d封装结构工艺更加简单,减少了垂直方向上立体堆叠实现需要进行的多次倒装焊接工艺,同时,其可靠性方面更占优势,一体化的结构有效减少了cet不匹配带来的应力失衡风险。此立体集成3d封装结构中,顶部预留了与其内部信号连接的导通结构,可与其他单芯片结构或高密度集成封装结构进行二次集成封装,有利于后续封装集成工艺进行。

88.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1