锂离子电池注液孔密封结构的制作方法

1.本实用新型涉及锂电池盖板领域,特别涉及锂离子电池注液孔密封结构。

背景技术:

2.锂离子电池因其具有能量密度高、功率大、自放电小,循环性能优越,充电效率高且对环境较为“友好”等优点,已经越来越成为车用动力电池的主流,也是各大电池厂发展的主要方向。

3.现动力电池的盖板组件上开设注液口,注液完成后将橡胶钉打在注液孔中将其密封,这一过程中橡胶钉外壁会紧贴注液孔,再利用机械的方式强行压入注液孔内,橡胶钉进入注液孔时,容易将注液孔内壁的金属毛刺推入壳体内,毛刺落入电芯内,会刺破电芯导致电池短路、失效;

4.传统注液孔呈通孔状,而橡胶钉又具有可形变的特性,注液孔底部缺少阻挡结构,橡胶钉存在落入壳体内的风险,直接影响到电池品质。

技术实现要素:

5.本实用新型的目的在于提供锂离子电池注液孔密封结构,以解决上述技术问题。为达此目的,本实用新型采用以下技术方案:

6.锂离子电池注液孔密封结构,包括盖板和安装于盖板下方的下塑胶;

7.所述盖板表面开有注液孔;

8.所述下塑胶表面开有对应于注液孔的对接口,且对接口底部固定有附属筒,附属筒内壁设有至少一组网层,且网层底边缘与附属筒内底壁相隔有1cm-2cm的距离;

9.所述附属筒内底壁固定有定位柱,且注液孔内贯穿有插于对接口和附属筒的橡胶钉,所述橡胶钉底部开有与定位柱连接的定位孔。

10.进一步的优选方案:所述附属筒通过注塑与下塑胶加工为一体,或通过热熔与下塑胶固定为一体;

11.该设计,附属筒与下塑胶一体化的设计,可提高结构强度。

12.进一步的优选方案:所述网层孔径为400um-1000um;

13.该设计,网层的孔径小且密集,电解液通过的同时能够拦截落下的毛刺颗粒。

14.进一步的优选方案:所述网层底边缘与附属筒内底壁相隔距离为预留部;

15.该设计,拦截住的毛刺能够落在预留部位置,避免橡胶钉将毛刺挤压在网层上。

16.进一步的优选方案:所述定位柱外壁至少一侧设有棱角,且定位孔与定位柱的形状相同;

17.该设计,可橡胶钉旋转。

18.进一步的优选方案:所述注液孔内径大于对接口内径,且橡胶钉呈t形状;

19.该设计,提高密封效果。

20.本实用新型的有益效果:

21.1.注液过程中,电解液通过注液孔进入附属筒内,网层孔径为400um-1000um,网层的孔径小且密集,通过网层可拦截电解液中的毛刺或杂质,保证电芯品质;

22.2.橡胶钉进入附属筒内,通过附属筒将橡胶钉阻挡,避免橡胶钉落入电芯中,且橡胶钉可堵塞网层内侧,起到密封效果;

23.3.通过预留部可积存毛刺,避免毛刺接触网层,橡胶钉完全打入注液孔后,毛刺被压在橡胶钉底部,阻止毛刺通过网层进入电芯,避免毛刺将电芯刺破,保护电芯品质的良好;

24.4.橡胶钉打入附属筒内部时,定位柱与定位孔的棱角位置可起到防扭转作用,橡胶钉不可转动,能够提高橡胶钉的连接强度,防止橡胶钉旋转而引发的松动,且棱角位置越多防扭转效果越强,保证橡胶钉的连接。

附图说明

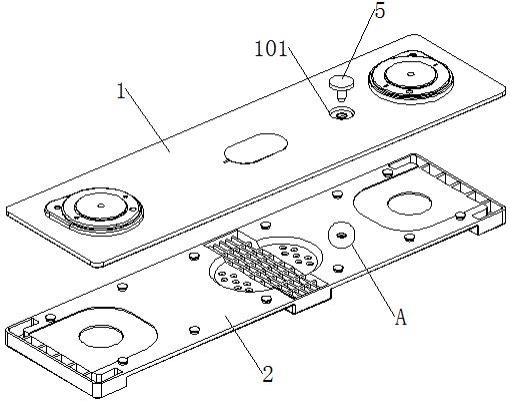

25.图1为本实用新型的整体结构组合图;

26.图2为本实用新型图1中的a处局部放大结构示意图(多组网层);

27.图3为本实用新型图1中的a处局部放大结构示意图(一组网层);

28.图4为本实用新型下塑胶与橡胶钉结构截面图;

29.图5为本实用新型的整体结构组合内部图;

30.图6为本实用新型图5中的局部图。

31.图中:盖板1、注液孔101、下塑胶2、对接口201、附属筒3、网层301、定位柱4、橡胶钉5、定位孔501。

具体实施方式

32.请参阅图1-图6,锂离子电池注液孔密封结构,包括盖板1和安装于盖板1下方的下塑胶2,所述盖板1表面开有注液孔101;

33.具体的,盖板1与下塑胶2组成壳体安装于电池铝壳上方,通过注液孔101进行注液;

34.进一步的,所述下塑胶2表面开有对应于注液孔101的对接口201,且对接口201底部固定有附属筒3,附属筒3内壁设有至少一组网层301;

35.所述附属筒3通过注塑与下塑胶2加工为一体,或通过热熔与下塑胶2固定为一体;

36.注液过程中,电解液通过注液孔101进入附属筒3内,注液孔101内壁细小毛刺随电解液的流动一同落入附属筒3内时,电解液通过网层301的网孔注入至电芯中,网层301孔径为400um-1000um,网层301的孔径小且密集,通过网层301可拦截电解液中的毛刺或杂质,保证电芯品质;

37.当网层301为多组时,网层301分别为多个弧面环绕设于附属筒3内壁,当网层301为一组时,网层301为环状设置于附属筒3内壁,电解液可从多个方向通过网层301,提高注液的速度。

38.更进一步的,所述网层301底边缘与附属筒3内底壁相隔有1cm-2cm的距离,且网层301底边缘与附属筒3内底壁相隔距离为预留部;

39.所述附属筒3内底壁固定有定位柱4,且注液孔101内贯穿有插于对接口201和附属

筒3的橡胶钉5,所述橡胶钉5底部开有与定位柱4连接的定位孔501;

40.注液完毕后,将橡胶钉5打入注液孔101内,橡胶钉5进入附属筒3内,通过附属筒3将橡胶钉5阻挡,避免橡胶钉5落入电芯中,且橡胶钉5可堵塞网层301内侧,起到密封效果;

41.橡胶钉5打入注液孔101内部时,会紧贴注液孔101内壁,注液孔101内壁的毛刺容易随橡胶钉5一同进入附属筒3中,而橡胶钉5在附属筒3中下移时,毛刺会落在预留部位置,附属筒3内底壁与网层301底边缘相隔有距离,通过预留部可积存毛刺,避免毛刺接触网层301,橡胶钉5完全打入注液孔101后,毛刺被压在橡胶钉5底部,阻止毛刺通过网层301进入电芯,避免毛刺将电芯刺破,保护电芯品质的良好。

42.请参阅图4,所述定位柱4外壁至少一侧设有棱角,且定位孔501与定位柱4的形状相同;

43.橡胶钉5打入附属筒3内部时,定位孔501与定位柱4连接,且定位柱4深入定位孔501中,定位柱4与定位孔501的棱角位置可起到防扭转作用,定位柱4连接完毕后,橡胶钉5不可转动,能够提高橡胶钉5的连接强度,防止橡胶钉5旋转而引发的松动,且棱角位置越多防扭转效果越强,保证橡胶钉5的连接。

44.请参阅图5,所述注液孔101内径大于对接口201内径,且橡胶钉5呈t形状;

45.橡胶钉5头部的外径大,能够提高密封效果,防止电解液漏液渗液。

技术特征:

1.锂离子电池注液孔密封结构,包括盖板(1)和安装于盖板(1)下方的下塑胶(2),其特征在于:所述盖板(1)表面开有注液孔(101);所述下塑胶(2)表面开有对应于注液孔(101)的对接口(201),且对接口(201)底部固定有附属筒(3),附属筒(3)内壁设有至少一组网层(301),且网层(301)底边缘与附属筒(3)内底壁相隔有1cm-2cm的距离;所述附属筒(3)内底壁固定有定位柱(4),且注液孔(101)内贯穿有插于对接口(201)和附属筒(3)的橡胶钉(5),所述橡胶钉(5)底部开有与定位柱(4)连接的定位孔(501)。2.根据权利要求1所述的锂离子电池注液孔密封结构,其特征在于:所述附属筒(3)通过注塑与下塑胶(2)加工为一体,或通过热熔与下塑胶(2)固定为一体。3.根据权利要求1所述的锂离子电池注液孔密封结构,其特征在于:所述网层(301)孔径为400um-1000um。4.根据权利要求1所述的锂离子电池注液孔密封结构,其特征在于:所述网层(301)底边缘与附属筒(3)内底壁相隔距离为预留部。5.根据权利要求1所述的锂离子电池注液孔密封结构,其特征在于:所述定位柱(4)外壁至少一侧设有棱角,且定位孔(501)与定位柱(4)的形状相同。6.根据权利要求1所述的锂离子电池注液孔密封结构,其特征在于:所述注液孔(101)内径大于对接口(201)内径,且橡胶钉(5)呈t形状。

技术总结

本实用新型提供了锂离子电池注液孔密封结构,涉及锂电池盖板技术领域,盖板表面开有注液孔;下塑胶表面开有对应于注液孔的对接口,且对接口底部固定有附属筒,附属筒内壁设有至少一组网层,且网层底边缘与附属筒内底壁相隔有1cm-2cm的距离;附属筒内底壁固定有定位柱,且注液孔内贯穿有插于对接口和附属筒的橡胶钉,橡胶钉底部开有与定位柱连接的定位孔;附属筒通过注塑与下塑胶加工为一体,或通过热熔与下塑胶固定为一体,网层的孔径小且密集,通过网层可拦截电解液中的毛刺或杂质,保证电芯品质。证电芯品质。证电芯品质。

技术研发人员:戈志敏 陶琼城 黄敬平 唐姣君 陈金龙 胡艳兰 钟宇豪

受保护的技术使用者:江西赣锋锂电科技股份有限公司

技术研发日:2022.06.18

技术公布日:2022/12/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1