保温电池箱组件和电池包的制作方法

1.本实用新型涉及电池包技术领域,特别涉及一种保温电池箱组件和电池包。

背景技术:

2.电动汽车的能源通常由安装在电动汽车上的电池包提供,电池包通常包括一个电池箱,电池箱内容纳着若干电芯用于储存电能。当电动汽车在低气温区域使用时,外界低温将通过电池箱传导到电池箱内部,使得电池箱内部气温过低而导致电池无法正常工作,如此将会影响电动汽车的使用,造成使用不便甚至产生安全隐患。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中外界低温通过电池箱传导到电池箱内部,使得电池箱内部气温过低而导致电池无法正常工作,的缺陷,提供一种保温电池箱组件和电池包。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.一种保温电池箱组件,其包括:

6.箱体;

7.连接板,所述连接板通过多个第一连接机构连接于所述箱体的底部边缘;

8.底护板,所述底护板设置于箱体底部,所述底护板设有位于其边缘处的边缘连接区域以及设置于所述边缘连接区域范围内的容纳区域,所述边缘连接区域通过第二连接机构可拆卸连接于所述连接板,所述容纳区域与所述箱体之间形成封闭的容纳腔;

9.保温层,所述保温层设置于所述容纳腔内。

10.在本方案中,通过在箱体的底部连接底护板,一方面,可以利用底护板与箱体底面形成封闭的容纳腔来放置保温材料,在不占用电池箱体内部空间的情况下起到保温作用,另一方面,底护板还能起到增加强度的作用,特别是当箱体为了保温性能而采用非金属复合材料时,底护板对箱体进行了加固,弥补了非金属复合材料的强度缺陷,提升了非金属复合材料电池箱的耐用性。

11.较佳地,所述第一连接机构包括第一连接件和第一锁紧件,所述第一锁紧件嵌于所述箱体,所述第一连接件穿过所述连接板和所述箱体,与所述第一锁紧件相连。

12.在本方案中,采用上述结构形式,实现了连接板与箱体的稳定连接,提高了箱体与连接板连接的稳定性和可靠性。

13.较佳地,所述箱体设有容置孔和放置腔,所述容置孔与所述放置腔相连通,且所述容置孔具有通向所述箱体底部的一端,所述第一锁紧件放置于所述放置腔内,并可在垂直于所述第一锁紧件与所述第一连接件的连接方向的方向上活动,所述第一连接件穿过所述连接板和所述容置孔,与所述第一锁紧件相连;

14.和/或,所述第一连接件为螺栓,所述第一锁紧件为与所述螺栓相配合的螺母。

15.在本方案中,第一锁紧件与第一连接件的连接方向为竖直方向,放置腔内具有活

动空间供第一锁紧件移动,更便于装配,还使得放置腔和容置孔可以适当降低加工精度,同时还能够避免第一锁紧件对放置腔壁面造成损害;

16.通过螺栓和螺母的配合实现了连接板和箱体的连接,具有结构简单、连接方便可靠的特点。

17.较佳地,所述第二连接机构为第一连接机构,所述第一连接件穿过所述底护板、所述连接板和所述箱体,与所述第一锁紧件相连。

18.在本方案中,利用第一连接机构将底护板和连接板一起固定安装在箱体上,从而无需重新在箱体上开孔,减少重复工作,同时也减少了电池包的零部件数量,缩短了安装时间,提高工作效率。另一方面也减少了电池包的重量。

19.较佳地,所述第二连接机构包括第二连接件和第二锁紧件,所述第二锁紧件设置于所述连接板背离所述底护板的一侧,所述第二连接件穿设于所述底护板和连接板并与所述第二锁紧件相连。

20.在本方案中,利用第一连接机构将连接板固定安装于箱体,再利用第二连接机构将底护板固定安装于连接板,这样分别安装固定的方式,当需要拆卸底护板而不需要拆卸连接板时,可以仅拆卸第二连接机构将底护板拆卸下来,如此可以减少拆卸后重新安装的时间,另一方面也有利于保证箱体、连接板和底护板的连接稳固性。

21.较佳地,沿所述箱体底部边缘走向,多个所述第一连接机构间隔设置,多个所述第二连接机构间隔设置,所述第一连接机构和第二连接机构交错设置。

22.在本方案中,采用上述结构形式,保证了连接板与箱体连接的稳固性、以及底护板与连接板连接的稳固性。

23.较佳地,所述第二连接件为螺栓,所述第二锁紧件为与所述螺栓相配合的螺母;

24.和/或,所述第二锁紧件通过焊接固定于所述连接板背离所述底护板的一侧,或所述第二锁紧件一体成型于所述连接板背离所述底护板的一侧;

25.和/或,所述箱体设有避让所述第二连接件和所述第二锁紧件的避让腔。

26.在本方案中,通过螺栓和螺母的配合实现了连接板和底护板的连接,具有结构简单,连接方便可靠的特点;

27.第二锁紧件通过焊接固定于连接板背离底护板的一侧,提高了第二锁紧件和第二连接件连接的稳定性和可靠性,此外,在第二连接件与第二锁紧件连接的同时,亦可将第二连接件与底护板实现连接;第二锁紧件一体成型于连接板背离底护板的一侧,有利于提高第二锁紧件和连接板的整体强度;

28.在第二连接件和第二锁紧件连接时,避让腔能够防止箱体对其产生干涉,提高了第二连接件和第二锁紧件连接的稳定性和可靠性,而且避让腔对连接件和锁紧件形成了包围,大大减少了由第二连接机构处进行的电池箱内外的热量传递。

29.较佳地,所述底护板的所述容纳区域相对于所述边缘连接区域向远离所述箱体的方向拱起,以使所述容纳区域与所述箱体之间形成封闭的容纳腔;

30.和/或,所述箱体内具有容置腔,所述容纳区域与所述箱体之间形成的所述容纳腔至少覆盖所述容置腔的边缘。

31.在本方案中,容纳区域相对于边缘连接区域向远离箱体的方向拱起,从而避免了容纳腔中的保温层侵占箱体内部空间,保证了箱体内部结构的功能完整性;

32.箱体的容置腔内放置有若干电芯,容纳腔内的保温层将容置腔完全覆盖,保温效果更好,有利于保证电池包在低温环境下的可靠性。

33.较佳地,所述底护板通过位于所述容纳区域的至少一个第三连接机构与所述箱体可拆卸连接。

34.在本方案中,采用上述结构形式,避免了底护板仅边缘处固定安装于连接板而可能会存在位于边缘以内的容纳区域的自身变形,进一步提升了底护板与箱体的连接稳固性,同时也延长了底护板的使用寿命。

35.较佳地,所述第三连接机构包括第三连接件和第三锁紧件,所述第三锁紧件嵌于所述箱体,所述第三连接件穿过所述底护板,与所述第三锁紧件相连。

36.在本方案中,采用上述结构形式,实现了底护板与箱体的稳定连接,提高了底护板与箱体连接的稳定性和可靠性。

37.较佳地,所述箱体底部对应于所述第三锁紧件处设有凸出部,所述凸出部穿过所述保温层,向下延伸至所述底护板,所述第三锁紧件嵌于所述凸出部和所述箱体,优选所述凸出部包括凸出部本体和设置于凸出部本体外侧的多个加强翼;

38.和/或,所述第三锁紧件为螺母,嵌于所述箱体,优选所述螺母为嵌入螺母,通过预埋嵌于所述箱体,所述第三连接件为螺栓。

39.在本方案中,巧妙地运用了容纳腔的空间设置凸出部,增加了第三连接件与第三锁紧件配合实现容纳区域与箱体的固定连接,如此将不会影响箱体的内部结构,有利于保证箱体内部结构的功能完整性,另一方面,凸出部也能够提升嵌入长度,保证第三连接件与第三锁紧件的可靠连接;

40.凸出部本体和加强翼增强了凸出部和箱体的结构强度;

41.通过螺栓和螺母的配合实现了箱体和底护板的连接,具有结构简单,连接方便可靠的特点。

42.较佳地,所述箱体包括一内一外间隔设置的内壳体和外壳体、以及连接于所述内壳体和所述外壳体之间的多个加强筋,多个所述加强筋相交设置,所述第三锁紧件嵌于所述外壳体并向上延伸嵌于所述加强筋的相交处。

43.在本方案中,利用加强筋相交处厚度较大的特点设置第三锁紧件,不用额外在箱体内部开设凸出块等用于容纳第三锁紧件的结构,有利于简化结构。另一方面,箱体在加强筋相交处的结构强度最强,将第三锁紧件设置在相交处有利于保证箱体的结构强度,进而提升使用寿命。

44.较佳地,所述内壳体和所述外壳体之间设有内保温层。

45.在本方案中,内保温层填充在加强筋和加强筋之间,巧妙利用加强筋之间的空间填充内保温层,进一步提升了保温效果的同时,也不会影响到箱体内部的其他部件;另外,由于箱体底部与底护板之间设有保温层,箱体内部与箱体外部的保温层之间相互促进能够进一步提升保温效果。

46.较佳地,所述箱体采用非金属复合材料制成,优选所述非金属复合材料包括纤维增强树脂基复合材料;进一步优选所述纤维增强树脂基复合材料包括玻璃纤维增强树脂基复合材料、和/或碳纤维增强树脂基复合材料、和/或树脂纤维增强树脂基复合材料、和/或陶瓷纤维增强树脂基复合材料。

47.在本方案中,非金属复合材料可以为增强树脂复合材料,可以降低重量,降低成本,提高便捷性。非金属复合材料也可以是其他重量轻、具有一定强度和高温性能的高分子复合材料,优选非金属复合材料为纤维增强树脂基复合材料,其具有较好的强度和保温性能,而且加工成型方便。进一步优选非金属复合材料为玻璃纤维增强树脂基复合材料,更进一步优选非金属复合材料为smc(sheet molding compound),又称为片状模塑料,是一种高分子复合材料,主要原料由smc专用纱、不饱和树脂、低收缩添加剂,填料及各种助剂组成。经高温一次模压成型,具有机械强度高、材料重量轻、耐腐蚀、使用寿命长,绝缘强度高、耐电弧、阻燃、密封性能好,且产品设计灵活,易规模化生产,并有安全美观的优点,具有全天候防护功能,克服了金属材质箱体的易锈蚀、寿命短和隔热保温性能差等缺陷。

48.一种电池包,所述电池包包括如上述所述的保温电池箱组件。

49.在本方案中,当电池包使用了上述保温电池箱组件,利用底护板与箱体之间设置的保温层能够在不占用电池箱体内部空间的情况下提升电池包的保温性能,同时还增加了电池包的强度,提升了电池包的耐用性。

50.本实用新型的积极进步效果在于:

51.本实用新型通过在箱体的底部连接底护板,一方面,可以利用底护板与箱体底面形成封闭的容纳腔来放置保温材料,在不占用电池箱体内部空间的情况下起到保温作用,另一方面,底护板还能起到增加强度的作用,特别是当箱体为了保温性能而采用非金属复合材料时,底护板对箱体进行了加固,弥补了非金属复合材料的强度缺陷,提升了非金属复合材料电池箱的耐用性。

附图说明

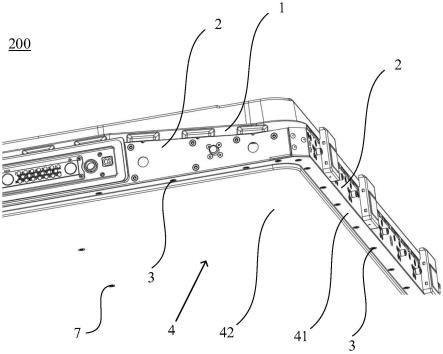

52.图1为本实用新型实施例1的电池箱组件及电池包的局部结构示意图。

53.图2为本实用新型实施例1的电池箱组件及电池包的截面结构示意图。

54.图3为图2中的a部放大图。

55.图4为本实用新型实施例1的电池箱组件及电池包的另一视角结构示意图。

56.图5为图4中凸出部的结构示意图。

57.图6为本实用新型实施例1的第三连接机构的结构示意图。

58.图7为本实用新型实施例1的内壳体、外壳体和加强筋的结构示意图。

59.图8为本实用新型实施例2的第一连接机构、容置孔及放置腔的结构示意图。

60.图9为本实用新型实施例2的第二连接机构的结构示意图。

61.附图标记说明

62.电池包 200

63.保温电池箱组件 100

64.箱体 1

65.容置孔 11

66.放置腔 12

67.避让腔 13

68.容置腔 14

69.内壳体 15

70.外壳体 16

71.加强筋 17

72.约束筋 19

73.连接板 2

74.第一连接机构 3

75.第一连接件 31

76.第一锁紧件 32

77.底护板 4

78.边缘连接区域 41

79.容纳区域 42

80.容纳腔 421

81.第二连接机构 5

82.第二连接件 51

83.第二锁紧件 52

84.保温层 6

85.第三连接机构 7

86.第三连接件 71

87.第三锁紧件 72

88.凸出部 8

89.凸出部本体 81

90.加强翼 82

91.涂胶槽 9

具体实施方式

92.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

93.实施例1

94.如图1-图2所示,本实施例公开了一种保温电池箱组件100,其包括箱体1、连接板2、底护板4和保温层6,连接板2通过多个第一连接机构3连接于箱体1的底部边缘;底护板4设置于箱体1底部,底护板4设有位于其边缘处的边缘连接区域41以及设置于边缘连接区域41范围内的容纳区域42,边缘连接区域41通过第二连接机构5可拆卸连接于连接板2,容纳区域42与箱体1之间形成封闭的容纳腔421;保温层6设置于容纳腔421内。

95.通过在箱体1的底部连接底护板4,一方面,可以利用底护板4与箱体1底面形成封闭的容纳腔421来放置保温材料,在不占用电池箱体1内部空间的情况下起到保温作用,另一方面,底护板4还能起到增加强度的作用,特别是当箱体1为了保温性能而采用非金属复合材料时,底护板4对箱体1进行了加固,弥补了非金属复合材料的强度缺陷,提升了非金属复合材料电池箱的耐用性。

96.其中,连接板2呈l型,l型的两条边分别从侧面和底面对箱体1(特别是非金属复合材料制成的箱体1)进行连接和支撑,在保证箱体1采用非金属复合材质提升电池箱的保温性能的同时,对箱体1薄弱位置进行加固和保护,提升了电池箱的耐用性。连接于箱体1侧面

的连接板2还可以用于安装电池包200配件,例如快换单元或电池包固定单元,从而使得使用该保温电池箱组件100的电池包200能够与电动汽车进行连接。

97.如图3所示,第一连接机构3包括第一连接件31和第一锁紧件32,第一锁紧件32嵌于箱体1,第一连接件31穿过连接板2和箱体1,与第一锁紧件32相连,如此便实现了连接板2与箱体1的稳定连接,提高了箱体1与连接板2连接的稳定性和可靠性。

98.如图3所示,箱体1设有容置孔11和放置腔12,容置孔11与放置腔12相连通,且容置孔11具有通向箱体1底部的一端。

99.在一个实施例中,第一锁紧件32放置于放置腔12内,并可在垂直于第一锁紧件32与第一连接件31的连接方向的方向上活动,第一连接件31穿过连接板2和容置孔11,与第一锁紧件32相连,从而当第一连接机构3设有多个的时候,放置腔12内具有活动空间供第一锁紧件32移动,更便于装配,还使得放置腔12和容置孔11可以适当降低加工精度,同时还能够避免第一锁紧件32对放置腔12壁面造成损害。进一步,放置腔12设置为具有通向箱体1外表面的放置口,放置口用于将第一锁紧件32置于放置腔12中,放置腔12内还设有在第一连接件31与第一锁紧件32连接前,用于约束第一锁紧件32活动的约束筋19,约束筋19形成于放置腔12的侧壁并与放置于放置腔12内的第一锁紧件32相抵接,约束筋19的宽度在远离其所在放置腔12的侧壁方向上逐渐变小。

100.具体的,约束筋19为设置在放置腔12侧壁的三角形凸起结构,约束筋19可以对放入放置腔12中的第一锁紧件32进行初步约束和定位,能够避免放入其中的第一锁紧件32掉出来。采用宽度逐渐变小的结构,在拧紧过程中,使得第一锁紧件32在第一连接件31与其连接的过程中可以有少量的变形,从而实现第一锁紧件32在放置腔12中的活动,降低装配难度。

101.其中,第一连接件31为螺栓,第一锁紧件32为与螺栓相配合的螺母,螺栓与螺母的配合具有结构简单、连接方便可靠的特点。第一锁紧件32与第一连接件31的连接方向为竖直方向,即第一锁紧件32为螺母时,第一锁紧件32可在放置腔12内沿螺母的径向方向活动。

102.在另一个实施例中,也可以将放置腔12通过预置的第一锁紧件32与箱体1共同成型,用于固定预置的第一锁紧件32。采用预埋的方式形成预埋螺母预设于箱体1内,使用时,能够通过螺栓直接连接至预埋螺母上,减少活动部件的设置,拆装方便。

103.如图1-图3所示,第二连接机构5为第一连接机构3,第一连接件31穿过底护板4、连接板2和箱体1,与第一锁紧件32相连。利用第一连接机构3将底护板4和连接板2一起固定安装在箱体1上,从而无需重新在箱体1上开孔,减少重复工作,同时也减少了电池包200的零部件数量,缩短了安装时间,提高工作效率。另一方面也减少了电池包200的重量。具体的,多个第一连接机构3沿沿箱体1底部边缘走向间隔设置,有利于提高底护板4、连接板2和箱体1连接的稳固性。

104.底护板4的容纳区域42相对于边缘连接区域41向远离箱体1的方向拱起,以使容纳区域42与箱体1之间形成封闭的容纳腔421,从而避免了容纳腔421中的保温层6侵占箱体1内部空间,保证了箱体1内部结构的功能完整性。

105.箱体1内具有容置腔14,在本实施例中,容纳区域42与箱体1之间形成的容纳腔421至少覆盖容置腔14的边缘。箱体1的容置腔14内放置有若干电芯,容纳腔421内的保温层6将容置腔14完全覆盖,保温效果更好,有利于保证电池包200在低温环境下的可靠性。

106.如图4-图6所示(图4中隐去了保温层6和底护板4以显示出凸出部8),为了避免底护板4仅边缘处固定安装于连接板2,可能会存在位于边缘以内的容纳区域42的自身变形,在本实施例中,底护板4通过位于容纳区域42的至少一个第三连接机构7与箱体1可拆卸连接。利用第三连接机构7将底护板4的容纳区域42也固定安装于箱体1底面,进一步提升了底护板4与箱体1的连接稳固性,同时也延长了底护板4的使用寿命。

107.具体的,第三连接机构7包括第三连接件71和第三锁紧件72,第三锁紧件72嵌于箱体1,第三连接件71穿过底护板4,与第三锁紧件72相连,从而实现了底护板4与箱体1的稳定连接,提高了底护板4与箱体1连接的稳定性和可靠性。

108.如图4-图6所示,箱体1底部对应于第三锁紧件72处设有凸出部8,凸出部8穿过保温层6,向下延伸至底护板4,第三锁紧件72嵌于凸出部8和箱体1,巧妙地运用了容纳腔421的空间设置凸出部8,增加了第三连接件71与第三锁紧件72配合实现容纳区域42与箱体1的固定连接,如此将不会影响箱体1的内部结构,有利于保证箱体1内部结构的功能完整性;另一方面,凸出部8也能够提升嵌入长度,保证第三连接件71与第三锁紧件72的可靠连接。

109.进一步,凸出部8包括凸出部本体81和设置于凸出部本体81外侧的多个加强翼82,从而增强了凸出部8和箱体1的结构强度。

110.具体的,第三锁紧件72为螺母,嵌于箱体1,第三连接件71为螺栓,通过螺栓和螺母配合具有结构简单、连接方便可靠的特点。其中,螺母为嵌入螺母,通过预埋嵌于箱体1,具体可以将螺母焊接于箱体1,也可以与箱体1一体成型。

111.如图7所示,箱体1包括一内一外间隔设置的内壳体15和外壳体16、以及连接于内壳体15和外壳体16之间的多个加强筋17,多个加强筋17相交设置,第三锁紧件72嵌于外壳体16并向上延伸嵌于加强筋17的相交处,利用加强筋17相交处厚度较大的特点设置第三锁紧件72,不用额外在箱体1内部开设凸出块等用于容纳第三锁紧件72的结构,有利于简化结构。另一方面,箱体1在加强筋17相交处的结构强度最强,将第三锁紧件72设置在相交处有利于保证箱体1的结构强度,进而提升使用寿命。

112.其中,加强筋17形成于外壳体16的上表面(及外壳体16上朝向内壳体15的表面),加强筋17朝向内壳体15的一端的端面设置有涂胶槽9,在涂胶槽9内涂胶实现内壳体15与外壳体16的粘接。

113.在本实施例中,内壳体15和外壳体16之间设有内保温层。具体的,内保温层填充在加强筋17和加强筋17之间,巧妙利用加强筋17之间的空间填充内保温层,进一步提升了保温效果的同时,也不会影响到箱体1内部的其他部件;另外,由于箱体1底部与底护板4之间设有保温层,箱体1内部与箱体1外部的保温层之间相互促进能够进一步提升保温效果。

114.具体的,保温层6和内保温层采用轻质保温材料,轻质保温材料包括聚合物发泡材料或气凝胶毡等。例如本实施例中,内保温层和保温层均优选采用气凝胶毡。

115.箱体1采用非金属复合材料制成,优选非金属复合材料包括纤维增强树脂基复合材料;进一步优选纤维增强树脂基复合材料包括玻璃纤维增强树脂基复合材料、和/或碳纤维增强树脂基复合材料、和/或树脂纤维增强树脂基复合材料、和/或陶瓷纤维增强树脂基复合材料。

116.在本实施例中,材料优选为smc树脂材料。

117.在其他实施例中,非金属复合材料可以为增强树脂复合材料,可以降低重量,降低

成本,提高便捷性。非金属复合材料也可以是其他重量轻、具有一定强度和高温性能的高分子复合材料,优选非金属复合材料为纤维增强树脂基复合材料,其具有较好的强度和保温性能,而且加工成型方便。进一步优选非金属复合材料为玻璃纤维增强树脂基复合材料,本实施例中选择非金属复合材料为smc(sheet molding compound),又称为片状模塑料,是一种高分子复合材料,主要原料由smc专用纱、不饱和树脂、低收缩添加剂,填料及各种助剂组成。经高温一次模压成型,具有机械强度高、材料重量轻、耐腐蚀、使用寿命长,绝缘强度高、耐电弧、阻燃、密封性能好,且产品设计灵活,易规模化生产,并有安全美观的优点,具有全天候防护功能,克服了金属材质箱体1的易锈蚀、寿命短和隔热保温性能差等缺陷。

118.本实施例还公开了一种电池包200,电池包200包括如上述的保温电池箱组件100。当电池包200使用了上述保温电池箱组件100,利用底护板4与箱体1之间设置的保温层6能够在不占用电池箱体1内部空间的情况下提升电池包200的保温性能,同时还增加了电池包200的强度,提升了电池包200的耐用性。

119.实施例2

120.实施例2公开了一种保温电池箱组件100,实施例2的保温电池箱组件100与实施例1的保温电池箱组件100结构基本相同,不同之处在于,如图8-图9所示,实施例2的第一连接机构3仅用于连接箱体1和连接板2,第二连接机构5包括第二连接件51和第二锁紧件52,第二锁紧件52设置于连接板2背离底护板4的一侧,第二连接件51穿设于底护板4和连接板2并与第二锁紧件52相连。利用第一连接机构3将连接板2固定安装于箱体1,再利用第二连接机构5将底护板4固定安装于连接板2,这样分别安装固定的方式,当需要拆卸底护板4而不需要拆卸连接板2时,可以仅拆卸第二连接机构5将底护板4拆卸下来,如此可以减少拆卸后重新安装的时间,另一方面也有利于保证箱体1、连接板2和底护板4的连接稳固性。

121.为了保证连接板2与箱体1连接的稳固性、以及底护板4与连接板2连接的稳固性,在本实施例中,沿箱体1底部边缘走向,多个第一连接机构3间隔设置,多个第二连接机构5间隔设置,第一连接机构3和第二连接机构5交错设置。

122.具体的,第二连接件51为螺栓,第二锁紧件52为与螺栓相配合的螺母,通过螺栓和螺母的配合实现了连接板2和底护板4的连接,具有结构简单,连接方便可靠的特点。

123.在一个实施例中,第二锁紧件52通过焊接固定于连接板2背离底护板4的一侧,提高了第二锁紧件52和第二连接件51连接的稳定性和可靠性,此外,在第二连接件51与第二锁紧件52连接的同时,亦可将第二连接件51与底护板4实现连接。

124.在另一个实施例中,第二锁紧件52也可以一体成型于连接板2背离底护板4的一侧,从而有利于提高第二锁紧件52和连接板2的整体强度。

125.如图9所示,箱体1设有避让第二连接件51和第二锁紧件52的避让腔13,从而在第二连接件51和第二锁紧件52连接时,防止箱体1对其产生干涉,提高了第二连接件51和第二锁紧件52连接的稳定性和可靠性,而且避让腔对连接件和锁紧件形成了包围,大大减少了由第二连接机构处进行的电池箱内外的热量传递。

126.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1