一种屏蔽绞合漆包线缆的制作方法

1.本技术涉及线缆的技术领域,尤其是涉及一种屏蔽绞合漆包线缆。

背景技术:

2.参照图6,漆包线缆通常包括多个中心导体1,多个中心导体1绞合形成一组绞合线缆,绞合线缆的数量为多组;多组绞合线缆的外侧包覆有包带层6,包带层6能够起到绝缘防护的作用,包带层6的外侧包覆有屏蔽层7。上述中,在多组绞合线缆与屏蔽层之间夹设一层包带层6,以起到绝缘防护的作用。但是,同组绞合线缆中的中心导体1之间没有真正保护到,相邻中心导体之间容易发生信号干扰。

技术实现要素:

3.为了保证相邻中心导体之间不发生信号干扰,本技术提供一种屏蔽绞合漆包线缆。

4.本技术提供的一种屏蔽绞合漆包线缆采用如下的技术方案:

5.一种屏蔽绞合漆包线缆,包括多组绞合线缆,每组绞合线缆均包括多个中心导体;每个中心导体的外侧均包覆有绝缘涂层,多个中心导体经由绝缘涂层包覆后绞合形成一组绞合线缆;多组绞合线缆的外侧包覆有金属屏蔽层,所述金属屏蔽层的外侧包覆有保护层;所述绝缘涂层包括包覆在所述中心导体外侧的第一聚氨酯层以及包覆在所述第一聚氨酯层外侧的第一尼龙层。

6.通过采用上述技术方案,相比于相关技术中的只在多组绞合线缆与屏蔽层之间夹设一层包带层所造成的相邻中心导体之间容易发生信号干扰的情况;本技术中,每个中心导体的外侧均包覆有绝缘涂层,绝缘涂层能够保护中心导体以及起到绝缘的作用,避免相邻中心导体之间发生信号干扰的情况。

7.优选的,所述绝缘涂层还包括包覆在所述第一尼龙层外侧的第二聚氨酯层以及包覆在所述第二聚氨酯层外侧的第二尼龙层。

8.通过采用上述技术方案,每个中心导体外部由内至外依次包覆有第一聚氨酯层、第一尼龙层、第二聚氨酯层以及第二尼龙层;包覆在中心导体外部的聚氨酯层具有高绝缘性以及较好的隔热性,且尼龙层具有耐磨性以及较好的耐高温性;聚氨酯层与尼龙层间隔分布,保证了绝缘涂层具有良好的绝缘、耐温和耐磨性能,提高产品使用的可靠性。相关技术中,受到行业漆液质量和固化工艺的限制,漆液中容易存在杂质或微孔气泡粒。当中心导体通过漆液时,这些杂质或微孔气泡粒随漆液同时附着在中心导体的外表面。因杂质或气泡处的阻值较小,在高压的作用下容易被击穿或者直接在固化过程中产生细小的针孔。本技术中的绝缘涂层具有多层结构,起到多层防护作用,减少了涂层表面的针孔数,降低了短路风险。

9.优选的,所述绝缘涂层还包括包覆在所述第一尼龙层外侧的第三聚氨酯层、包覆在所述第三聚氨酯层外侧的第三尼龙层以及包覆在所述第三尼龙层外侧的第四聚氨酯层。

10.通过采用上述技术方案,每个中心导体外部由内至外依次包覆有第一聚氨酯层、第一尼龙层、第三聚氨酯层、第三尼龙层以及第四聚氨酯层;聚氨酯层设置有多层,且聚氨酯层与尼龙层间隔分布,使得绝缘涂层具有较好的防护作用,有效地减少了涂层表面的针孔数,大大地降低了短路风险。

11.优选的,所述第一聚氨酯层的厚度为5~15μm。

12.通过采用上述技术方案,第一聚氨酯层的厚度为5~15μm,使得绝缘涂层很薄,几乎不增加多余的体积,可满足产品更轻薄的需求。

13.优选的,所述第一尼龙层的厚度为2~10μm。

14.通过采用上述技术方案,第一尼龙层的厚度为2~10μm,使得绝缘涂层很薄,几乎不增加多余的体积,可满足产品更轻薄的需求。

15.优选的,所述金属屏蔽层采用第五类退火软铜材质制成。

16.通过采用上述技术方案,金属屏蔽层能够减少线缆外部对中心导体的信号干扰。第五类退火软铜能够与地线较好地连通,保证了中心导体长期正常的运行。

17.优选的,所述绞合线缆的数量为三组,每组绞合线缆中中心导体的数量为两个,每组绞合线缆中两个中心导体之间具有接触点;三组绞合线缆中的接触点有序地连接以形成三角形。

18.通过采用上述技术方案,三组绞合线缆中的接触点分别连接形成三角形,增大相邻的绞合线缆中相互靠近的两个中心导体之间的直线距离,减小信号干扰。

19.优选的,相邻的两组绞合线缆之间设置有用于隔离的隔离层,所述隔离层与所述金属屏蔽层的内壁相连接。

20.通过采用上述技术方案,相邻的两组绞合线缆之间增设隔离层,进一步避免相邻的绞合线缆中相互靠近的两个中心导体之间发生信号干扰的情况。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.每个中心导体的外侧均包覆有绝缘涂层,绝缘涂层能够保护中心导体以及起到绝缘的作用,尽量避免相邻中心导体之间发生信号干扰的情况;

23.2.第一聚氨酯层的厚度为5~15μm,且第一尼龙层的厚度为2~10μm,使得绝缘涂层很薄,满足了产品轻薄化的需求;

24.3.每个中心导体外部由内至外依次包覆有第一聚氨酯层、第一尼龙层、第二聚氨酯层以及第二尼龙层;包覆在中心导体外部的聚氨酯层具有高绝缘性以及较好的隔热性,且尼龙层具有耐磨性以及较好的耐高温性;聚氨酯层与尼龙层间隔分布,保证了绝缘涂层具有良好的绝缘、耐温和耐磨性能,提高产品使用的可靠性;

25.4.本技术中的绝缘涂层具有多层结构,起到多层防护作用,减少了涂层表面的针孔数,降低了短路风险;

26.5.三组绞合线缆中的接触点分别连接形成三角形,增大相邻的绞合线缆中相互靠近的两个中心导体之间的直线距离,减小信号干扰;

27.6.相邻的两组绞合线缆之间增设隔离层,进一步避免相邻的绞合线缆中相互靠近的两个中心导体之间发生信号干扰的情况。

附图说明

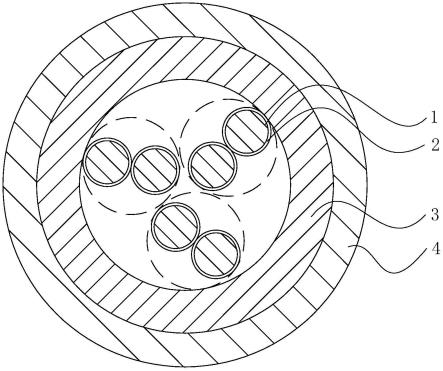

28.图1是本技术实施例1的结构示意图。

29.图2为本技术的绝缘涂层的结构示意图。

30.图3为本技术实施例2的结构示意图。

31.图4为本技术实施例3的结构示意图。

32.图5为本技术实施例4的结构示意图。

33.图6为相关技术的漆包线缆的结构示意图。

34.附图标记说明:

35.1、中心导体;2、绝缘涂层;21、第一聚氨酯层;22、第一尼龙层;23、第二聚氨酯层;24、第二尼龙层;25、第三聚氨酯层;26、第三尼龙层;27、第四聚氨酯层;3、金属屏蔽层;4、保护层;5、隔离层;6、包带层;7、屏蔽层。

具体实施方式

36.以下结合附图1-5对本技术作进一步详细说明。

37.本技术实施例公开一种屏蔽绞合漆包线缆。

38.实施例1

39.参照图1,屏蔽绞合漆包线缆包括多组绞合线缆、金属屏蔽层3以及保护层4。金属屏蔽层3包覆在多组绞合线缆的外侧,保护层4包覆在金属屏蔽层3的外侧。本实施例中,金属屏蔽层3采用第五类退火软铜材质制成,第五类退火软铜能够与地线较好的连通,以保证中心导体1长期正常的运行。每组绞合线缆均包括多个中心导体1,每个中心导体1的外侧均包覆有绝缘涂层2。绝缘涂层2能够避免相邻中心导体1之间的信号干扰。

40.参阅图2、图6,绝缘涂层2包括第一聚氨酯层21、第一尼龙层22、第二聚氨酯层23以及第二尼龙层24。第一聚氨酯层21包覆在中心导体1的外侧,第一尼龙层22包覆在第一聚氨酯层21的外侧,第二聚氨酯层23包覆在第一尼龙层22的外侧,第二尼龙层24包覆在第二聚氨酯层23的外侧。聚氨酯层具有高绝缘性以及较好的隔热性,且尼龙层具有耐磨性以及较好的耐高温性;聚氨酯层与尼龙层间隔分布,保证了绝缘涂层2具有良好的绝缘、耐温和耐磨性能,提高产品使用的可靠性。具体的,第一聚氨酯层21的厚度以及第二聚氨酯层23的厚度均为5~15μm,优选的,第一聚氨酯层21的厚度以及第二聚氨酯层23的厚度均为6~9μm。具体的,第一尼龙层22的厚度以及第二尼龙层24的厚度均为2~10μm,优选的,第一尼龙层22的厚度以及第二尼龙层24的厚度均为3~5μm。本实施例中,第一聚氨酯层21、第一尼龙层22、第二聚氨酯层23以及第二尼龙层24很薄,保证了绝缘涂层2很薄,几乎不增加多余的体积,满足了产品轻薄化的需求。

41.实施例1的实施原理为:在中心导体1的外侧包覆第一聚氨酯层21,在第一聚氨酯层21的外侧包覆第一尼龙层22,在第一尼龙层22的外侧包覆第二聚氨酯层23,在第二聚氨酯层23的外侧包覆第二尼龙层24。多个中心导体1绞合形成一组绞合线缆,在多组绞合线缆的外侧包覆金属屏蔽层3。在金属屏蔽层3的外侧包覆保护层4。

42.上述中,每个中心导体1的外侧均包覆有绝缘涂层2,绝缘涂层2能够保护中心导体1以及起到绝缘的作用。相比于相关技术中的只在多组绞合线缆与屏蔽层7之间夹设一层包带层6所造成的相邻中心导体1之间容易发生信号干扰的情况;本技术有效地避免了相邻中

心导体1之间发生信号干扰的情况。

43.实施例2

44.参照图2、图3,本实施例与实施例1的不同之处在于:绝缘涂层2包括第一聚氨酯层21、第一尼龙层22、第三聚氨酯层25、第三尼龙层26以及四聚氨酯层。第一聚氨酯层21包覆在中心导体1的外侧,第一尼龙层22包覆在第一聚氨酯层21的外侧,第三聚氨酯层25包覆在第一尼龙层22的外侧,第三尼龙层26包覆在第三聚氨酯层25的外侧,第四聚氨酯层27包覆在第三尼龙层26的外侧。具体的,第一聚氨酯层21的厚度、第三聚氨酯层25的厚度以及第四聚氨酯层27的厚度均为5~15μm,优选的,第一聚氨酯层21的厚度、第三聚氨酯层25的厚度以及第四聚氨酯层27的厚度均为6~9μm。具体的,第一尼龙层22的厚度以及第三尼龙层26的厚度均为2~10μm,优选的,第一尼龙层22的厚度以及第三尼龙层26的厚度均为3~5μm。本实施例中,第一聚氨酯层21、第一尼龙层22、第三聚氨酯层25、第三尼龙层26以及第四聚氨酯层27很薄,保证了绝缘涂层2很薄,几乎不增加多余的体积,满足了产品轻薄化的需求。

45.实施例2的实施原理为:在中心导体1的外侧包覆第一聚氨酯层21,在第一聚氨酯层21的外侧包覆第一尼龙层22,在第一尼龙层22的外侧包覆第三聚氨酯层25,在第三聚氨酯层25的外侧包覆第三尼龙层26,在第三尼龙层26的外侧包覆第四聚氨酯层27。多个中心导体1绞合形成一组绞合线缆,在多组绞合线缆的外侧包覆金属屏蔽层3。在金属屏蔽层3的外侧包覆保护层4。

46.上述中的聚氨酯层与尼龙层间隔分布,且聚氨酯层设置有多层,保证了绝缘涂层2具有多层结构,起到多层防护的作用。相比于相关技术中,受到行业漆液质量和固化工艺的限制,漆液中容易存在杂质或微孔气泡粒。当中心导体1通过漆液时,这些杂质或微孔气泡粒随漆液同时附着在中心导体1的外表面。因杂质或气泡处的阻值较小,在高压的作用下容易被击穿或者直接在固化过程中产生细小的针孔。本技术中的绝缘涂层2具有多层结构,大大地减少了涂层表面的针孔数,大大地降低了短路风险。

47.实施例3

48.参照图2、图4,本实施例与实施例1的不同之处在于:绞合线缆的数量为三组,每组绞合线缆中中心导体1的数量为两个,每组绞合线缆中两个中心导体1之间具有接触点;三组绞合线缆中的接触点有序地连接以形成三角形。

49.实施例3的实施原理为:在中心导体1的外侧包覆第一聚氨酯层21,在第一聚氨酯层21的外侧包覆第一尼龙层22,在第一尼龙层22的外侧包覆第二聚氨酯层23,在第二聚氨酯层23的外侧包覆第二尼龙层24。两个中心导体1绞合形成一组绞合线缆。在三组绞合线缆的外侧包覆金属屏蔽层3。在金属屏蔽层3的外侧包覆保护层4。上述中的三组绞合线缆中的接触点分别连接以形成三角形,增大相邻的绞合线缆中相互靠近的两个中心导体1之间的直线距离,减小信号干扰。

50.实施例4

51.参照图2、图5,本实施例与实施例1的不同之处在于:相邻的绞合线缆之间设置有用于隔离的隔离层5,隔离层5与金属屏蔽层3的内壁相连接。

52.实施例4的实施原理为:在中心导体1的外侧包覆第一聚氨酯层21,在第一聚氨酯层21的外侧包覆第一尼龙层22,在第一尼龙层22的外侧包覆第二聚氨酯层23,在第二聚氨酯层23的外侧包覆第二尼龙层24。多个中心导体1绞合形成一组绞合线缆。相邻的绞合线缆

之间设置有隔离层5。在多组绞合线缆的外侧包覆金属屏蔽层3。在金属屏蔽层3的外侧包覆保护层4。上述中的隔离层5能够隔离相邻的绞合线缆,进一步避免相邻的绞合线缆中相互靠近的两个中心导体1之间发生信号干扰的情况。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1