一种高效六焊道散热器的制作方法

1.本实用新型属于油浸式变压器构件技术领域,具体涉及一种高效六焊道散热器。

背景技术:

2.为了确保油浸式变压器得以长期稳定运行,需要在油浸式变压器本体的长边方向的两侧借助于法兰连接方式或其他类似的连接方式配置片式散热器,片式散热器与油浸式变压器内部的导热油形成循环冷却回路,对油浸式变压器内部的铁芯进行冷却,使油浸式变压器的升温得以控制,从而保障配电系统的正常运行与安全。

3.现有散热器大多采用进油管、出油管以及一组散热片的结构,散热片由两散热单片彼此面对面配合且四周边焊接而构成为一中空结构,为加固焊接,在两散热单片的中部还间隔设置有若干焊道,所述的焊道将散热片内部型腔分隔成若干散热油道。一组散热片彼此以间隔状态连接在进油管和出油管之间,由进油管引入来自变压器的高温油液并分配给一组散热片,由各个散热片将高温油液冷却,经冷却后的低温油液再由回油管回流至变压器内,通过这样的循环来使变压器内部的铁芯冷却,确保变压器稳定工作。上述常规设计的散热器存在有以下缺陷:进油管在将高温油液分配给一组散热片时,并不是均匀分配的,而是离变压器越远的散热片所得到的油量越少,即对散热起到的作用减弱,使得一组散热片中的各个散热片无法发挥相同的散热效果,使回流至变压器内的油温不足以降低到令人满意的程度;另外,现有散热器的中间大多采用了五焊道结构,在实际应用中发现,所述的五焊道的焊接结构,使得两散热单片之间固定并不十分稳定,强度较差,而且,构成的散热油道空间大,容易使各个散热油道获得的油量并不均衡,靠近进油管处的散热油道会优先灌满,而分流至其他散热油道的油量就会相对减少,同样会对散热效果产生不利影响。

4.鉴于上述已有技术,有必要对现有散热器的结构加以改进,为此,本技术人作了有益的设计,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

5.本实用新型的目的在于提供一种高效六焊道散热器,结构强度高,且分流均匀,有效提高了散热器的稳定性和散热效果。

6.本实用新型的目的是这样来达到的,一种高效六焊道散热器,包括进油管、出油管以及呈间隔状态且彼此纵向平行设置在进油管和出油管之间并且与所述的进油管及出油管相通的一组散热片,一组散热片包括彼此面对面配合的两片散热单片,两片散热单片在四周边缘部位通过周边焊道相互焊接密封,而在中间部位则通过若干纵向布置的中间焊道分隔形成若干散热油道,其特征在于:所述的进油管包括连接油浸式变压器的出油口的水平管和由水平管的右端向下弯折延伸而构成的斜管,所述的水平管和斜管之间的夹角为125~135度,所述的水平管和出油管之间的各个散热片高度相同,而所述的斜管和出油管之间的各个散热片的高度从左向右逐渐降低。

7.在本实用新型的一个具体的实施例中,所述的中间焊道的数量为六条,对应的散

热油道的数量为七条。

8.在本实用新型的另一个具体的实施例中,所述的散热油道的截面形状为波浪形。

9.在本实用新型的又一个具体的实施例中,所述的一组散热片的两侧分别设置有多条加强筋,所述的加强筋与散热片之间采用焊接固定。

10.在本实用新型的再一个具体的实施例中,所述的水平管的左端构成有一用于与油浸式变压器的出油口配接的进油管配接法兰,斜管的右端封闭;所述的出油管的左端构成有一用于与油浸式变压器的进油口配接的出油管配接法兰,而出油管的右端封闭。

11.在本实用新型的还有一个具体的实施例中,所述的进油管在水平管朝向上的表面固设有向上延伸的直管吊耳,在斜管朝向上的表面与斜管相垂直地固设有斜管吊耳;所述的出油管在朝向下的表面间隔固设有向下延伸的出油管吊耳。

12.在本实用新型的更而一个具体的实施例中,所述的进油管在斜管朝向上的一侧设置有进油管放气塞;所述的出油管在朝向下的一侧设置有出油管放气塞。

13.本实用新型由于采用了上述结构,与现有技术相比,具有的有益效果是:坡度结构的进油管和阶梯状散热片的组合,有利于热油快速流动且合理分配,使靠近进油口的各散热片的散热面积比远离进油口的阶梯状的各散热片的散热面积大,从而体现分流均匀、散热平衡的效果,此外,阶梯状散热片还能节约材料;散热片的六焊道结构不仅增加了两散热单片之间的连接牢固性,提高了散热片的耐压强度,而且更多数量的散热油道也能进一步保障散热的均匀性,改善散热效果。

附图说明

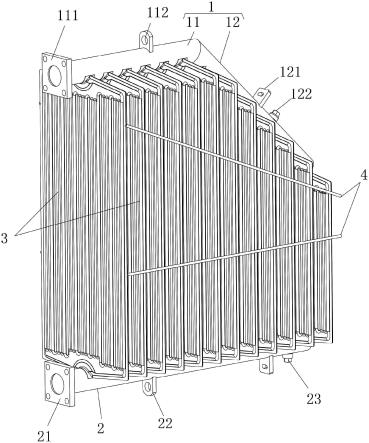

14.图1为本实用新型的立体结构示意图。

15.图2为本实用新型所述的散热片的横向剖视图。

16.图中:1.进油管、11.直管、111.进油管配接法兰、112.直管吊耳、12.斜管,121.斜管吊耳、122.进油管放气塞;2.出油管、21.出油管配接法兰、22.出油管吊耳、23.出油管放气塞;3.散热片、31.散热单片、32.周边焊道、33.中间焊道、34.散热油道;4.加强筋。

具体实施方式

17.下面结合附图对本实用新型的具体实施方式详细描述,但对实施例的描述不是对技术方案的限制,任何依据本实用新型构思作形式而非实质的变化都应当视为本实用新型的保护范围。

18.在下面描述中凡是涉及上、下、左、右、前和后的方向性(或者称方位性)的概念均是针对正在被描述的图所处的位置状态而言的,目的在于方便公众理解,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

19.请参阅图1,本实用新型涉及一种高效六焊道散热器,包括进油管1、出油管2以及一组散热片3。所述的进油管1的左端构成有一用于与油浸式变压器的出油口配接以引入热油的进油管配接法兰111,进油管1的右端封闭;所述的出油管2的左端构成有一用于与油浸式变压器的进油口配接以将热油散热后引回油浸式变压器的出油管配接法兰21,右端同样封闭。现有散热器中的进油管1是一根长直管,这种结构使得位于进油口处的管段内的油量大,而远离进油口的管段内分配到的油量会减少,从而就出现了热油分配不均的现象,进而

就引发散热不均匀的问题。为避免上述问题,在本实施例中,所述的进油管1包括长直管状的水平管11,特别之处在于将该水平管11的右端向下弯折延伸而构成斜管12,即形成一坡度结构,其中,水平管11的左端构成有所述的进油管配接法兰111,斜管12的右端封闭。所述的水平管11和斜管12之间的夹角为125~135度,此处优选为135度,方便水平管11内的热油能快速进入斜管12。水平管11和斜管12之间的长度关系不受限定,两者可以相等,也可以不等。

20.所述的一组散热片3彼此纵向平行且相互之间保持相同的间距地设置在在进油管1和出油管2之间。所述的水平管11和出油管2之间的各个散热片3高度相同,而所述的斜管12和出油管2之间的各个散热片3的高度从左向右逐渐降低,形成阶梯状,有利于热油充分进入各散热片3中,并且使靠近进油口的各散热片3的散热面积比远离进油口的阶梯状的各散热片3的散热面积大,从而体现分流均匀、散热平衡的效果。此外,阶梯状散热片3还能节约材料。

21.请参阅图2,所述的散热片3包括彼此面对面配合的两片散热单片31,两片散热单片31在四周边缘部位通过周边焊道32相互焊接密封,而在中间部位则通过若干纵向布置的中间焊道33分隔形成若干散热油道34,所述的散热油道34的截面形状为波浪形。各个散热油道34的上端与所述的进油管1的管腔相通,各个散热油道34的下端与出油管2相通。所述的中间焊道33的数量为六条,对应的散热油道34的数量为七条。相比于现有的五焊道结构,本实施例的六焊道结构不仅增加了两散热单片31之间的连接牢固性,提高了散热片的耐压强度,而且更多数量的散热油道34也能进一步保障散热的均匀性,改善散热效果。所述的水平管11和出油管2之间的散热片3的数量以及所述的斜管12和出油管2之间的散热片3的数量可以相等也可以不等。

22.进一步的,所述的一组散热片3的两侧分别设置有多条加强筋4,所述的加强筋4与散热片3之间采用焊接固定。

23.进一步的,所述的进油管1在水平管11朝向上的表面固设有向上延伸的直管吊耳112,在斜管12朝向上的表面与斜管12相垂直地固设有斜管吊耳121;所述的出油管2在朝向下的表面间隔固设有向下延伸的出油管吊耳22。上述各吊耳的作用是对散热器进行吊运。

24.进一步的,所述的进油管1在斜管12朝向上的一侧设置有进油管放气塞122;所述的出油管2在朝向下的一侧设置有出油管放气塞23。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1