一种用于电芯封装机构上的电池连接系统的制作方法

1.本实用新型涉及储能电池系统技术领域,尤其涉及一种用于电芯封装机构上的电池连接系统。

背景技术:

2.当前电池包越来越注重空间利用率及轻量化,传统的ccs总成包括热压隔离膜、铝巴、导线和模组顶部盖板,以及导线焊接在铝巴上所用的导热胶和保护胶,所有导线由一处汇集而出并用胶布绑扎固定。铝巴和导线热压在热压隔离膜上,使得铝巴和导线与热压隔离膜结合时不易变形,成品率得以提高,成本也得到大幅降低。但是,铝巴和导线的外表面暴露于热压隔离膜上,通过顶部盖板进行顶部封装,存在铝巴外表面受水汽腐蚀和氧化的可能。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型所要解决的技术问题是提供了一种用于电芯封装机构上的电池连接系统,实现结构轻量化的同时起到铝巴防护作用。

4.为了解决上述技术问题,本实用新型采用的技术方案为:提供了一种用于电芯封装机构上的电池连接系统,包括热压底膜和热压于所述热压底膜上的铝巴组件,所述铝巴组件包括两个以上的铝巴和导电线束;还包括与所述热压底膜相对设置的热压顶膜,所述热压顶膜分别与所述铝巴和所述导电线束背离所述热压底膜的一侧热压连接。

5.进一步的,所述铝巴的中间位置设有第一折弯部。

6.进一步的,所述第一折弯部沿远离所述热压底膜的一端方向向外折弯设置,且所述第一折弯部远离所述热压底膜的一端至靠近所述热压底膜的一端之间的间距范围为1.5mm-2.5mm。

7.进一步的,所述第一折弯部的一截面呈几字形,所述一截面垂直于所述热压底膜。

8.进一步的,所述热压顶膜对应所述铝巴的位置设有与所述第一折弯部相适配的第二折弯部。

9.进一步的,所述热压底膜和所述热压顶膜的厚度范围均为0.15mm-0.4mm。

10.进一步的,所述热压底膜对应所述铝巴和所述导电线束所在位置分别对应设有限位槽。

11.进一步的,所述铝巴上设有与电芯焊接的焊接区域,所述热压顶膜对应所述焊接区域所在位置设置有开孔。进一步的,所述导线线束包括接线端子和由所述接线端子分出的多条导线,所述接线端子设置于所述电池连接系统的中间部位,多条所述导线与所述铝巴焊接。

12.本实用新型的有益效果在于:提供了一种用于电芯封装机构上的电池连接系统,通过增加热压顶膜将铝巴和导线线束的热压封装在热压顶膜和热压底膜之间,相对现有的顶部盖板设计进一步提高了结构的空间利用率,实现结构轻量化的同时,由于热压顶膜通

过热压包覆在铝巴和导电线束上,从而确保了铝巴不易氧化和耐腐蚀的性能,防止铝巴上的焊渣漏出,从而杜绝了短路现象发生。

附图说明

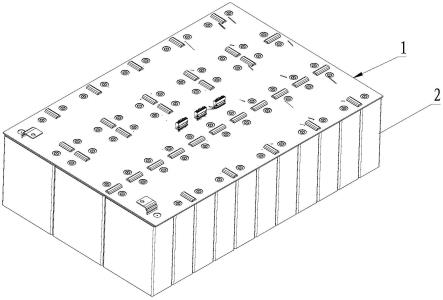

13.图1所示为本实用新型一种用于电芯封装机构上的电池连接系统的结构示意图;

14.图2所示为本实用新型一种用于电芯封装机构上的电池连接系统的分解图;

15.图3所示为本实用新型一种用于电芯封装机构上的电池连接系统的分解图;

16.图4所示为本实用新型一种用于电芯封装机构上的电池连接系统的热压底膜的结构示意图;

17.图5所示为本实用新型一种用于电芯封装机构上的电池连接系统的铝巴的结构示意图;

18.标号说明:

19.1、电池连接系统;11、热压底膜;12、铝巴组件;13、热压顶膜;131、第二折弯部;121、铝巴;122、导电线束;1211、铝巴孔;1212、第一折弯部;2、电芯。

具体实施方式

20.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

21.请参照图1至图5所示,本实用新型提供了一种用于电芯封装机构上的电池连接系统,包括热压底膜和热压于所述热压底膜上的铝巴组件,所述铝巴组件包括两个以上的铝巴和导电线束,两个以上的铝巴通过导电线束相互电连接,还包括与所述热压底膜相对设置的热压顶膜,所述热压顶膜分别与所述铝巴和所述导电线束背离所述热压底膜的一侧热压连接。

22.从上述描述可知,本实用新型的有益效果在于:通过增加热压顶膜将铝巴和导线线束的热压封装在热压顶膜和热压底膜之间,相对现有的顶部盖板设计进一步提高了结构的空间利用率,实现结构轻量化的同时,由于热压顶膜通过热压包覆在铝巴和导电线束上,从而确保了铝巴不易氧化和耐腐蚀的性能,防止铝巴上的焊渣漏出,从而杜绝了短路现象发生。

23.进一步的,所述铝巴的中间位置设有第一折弯部。

24.从上述描述可知,铝巴设置第一折弯部可以防止电芯膨胀后应力集中导致铝巴与电芯之间的激光焊接脱落。

25.进一步的,所述第一折弯部沿远离所述热压底膜的一端方向向外折弯设置,且所述第一折弯部远离所述热压底膜的一端至靠近所述热压底膜的一端之间的间距范围为1.5mm-2.5mm。

26.从上述描述可知,第一折弯部远离所述热压底膜的一端至靠近所述热压底膜的一端之间的间距范围为1.5mm-2.5mm时,能够较好的抵抗电芯膨胀后应力集中带来的影响。

27.进一步的,所述第一折弯部的一截面呈几字形,所述一截面垂直于所述热压底膜。

28.从上述描述可知,第一折弯部的一截面呈几字形,结构简单,易于根据电芯排布分布在铝巴的不同位置上。

29.进一步的,所述热压顶膜对应所述铝巴的位置设有与所述第一折弯部相适配的第二折弯部。

30.从上述描述可知,热压顶膜设置第二折弯部覆盖在铝巴的第一折弯部上能够防止电芯膨胀后造成热压顶膜撕裂。

31.进一步的,所述热压底膜和所述热压顶膜的厚度范围均为0.15mm-0.4mm。

32.从上述描述可知,热压底膜和热压顶膜的厚度范围均为0.15mm-0.4mm,具有较好的韧性、绝缘性和耐点性。

33.进一步的,所述热压底膜对应所述铝巴和所述导电线束所在位置分别对应设有限位槽。

34.从上述描述可知,热压底膜的限位槽能够对铝巴和导电线束起到限位作用,从而便于热压操作。

35.进一步的,所述铝巴上设有与电芯焊接的焊接区域,所述热压顶膜对应所述焊接区域所在位置设置有开孔。从上述描述可知,由于铝巴与电芯在热压顶膜和热压底膜热封后再通过激光焊接,因此热压顶膜上设置开孔,暴露出铝巴与电芯的焊接区域,防止热压顶膜焊接时被烧坏。

36.进一步的,所述导线线束包括接线端子和由所述接线端子分出的多条导线,所述接线端子设置于所述电池连接系统的中间部位,多条所述导线与所述铝巴焊接。

37.从上述描述可知,接线端子设置于电池连接系统的中间部位,方便导线进行走线,可以增加设计空间及安全间隙。

38.请参照图1至图5所示,本实用新型的实施例一为:提供了一种用于电芯封装机构上的电池连接系统1,包括相对设置的热压底膜11、铝巴组件12和热压顶膜13。铝巴组件包括两个以上的铝巴121和导电线束122。铝巴根据电芯2的排布进行排列分布,铝巴至少设有两排,优选的,铝巴横向排列设有五排。热压底膜的一端面根据电芯的排布设置用于放置铝巴和供导线线束排布的限位槽。具体的铝巴放置在对应的限位槽内,且铝巴的底面与热压底膜热压连接。铝巴呈长方形,铝巴上设有与电芯焊接的焊接区域,焊接区域包括沿铝巴长度方向设置在铝巴的两端的铝巴孔1211,铝巴孔与电芯相适配,电芯穿过铝巴孔内并沿铝巴孔与铝巴焊接。优选的,铝巴与电芯之间的焊接方式选择激光焊接。导线线束放置在对应的限位槽内,且铝巴的导线线束与热压底膜热压连接。导线线束包括接线端子和由接线端子分出的多条导线,导线从接线端子分出后与铝巴焊接,导线通过与铝巴焊接后与电芯导通,实现导线与电芯之间的电连接,从而其他电器元件可以通过与导线线束连接实现对电芯的电压和电流采集功能。优选的,接线端子设置于电池连接系统的中间部位,方便导线进行走线,增加设计空间及安全间隙。

39.本实施例中,热压顶膜与热压底膜相对设置,且热压顶膜的形状尺寸与热压顶膜相同,热压顶膜分别与所述铝巴的顶面和所述导电线束背离所述热压底膜的一侧热压连接。通过增加热压顶膜将铝巴和导线线束的热压封装在热压顶膜和热压底膜之间,确保了铝巴不易氧化和耐腐蚀的性能,防止铝巴上的焊渣漏出,从而杜绝了短路现象发生。同时,相对现有技术中的顶部盖板设计,本实用新型通过热压顶膜封装铝巴,整体结构重量较轻,并且进一步提高了结构的空间利用率。

40.本实施例中,所述铝巴的中间位置设有第一折弯部1212,第一折弯部位于两个铝

巴孔之间。第一折弯部沿远离所述热压底膜的一端方向向外折弯设置,且所述第一折弯部远离所述热压底膜的一端至靠近所述热压底膜的一端之间的间距范围为1.5mm-2.5mm,优选的,第一折弯部远离所述热压底膜的一端至靠近所述热压底膜的一端之间的间距为2mm。第一折弯部的设置使得铝巴能够较好的抵抗电芯膨胀后应力集中导致铝巴与电芯之间焊接脱落的风险。

41.本实施例中,第一折弯部的一截面呈几字形,当电池连接系统水平放置时,所述一截面位于所述第一折弯部的竖直截面上,且所述一截面与在铝巴的长度方向上垂直于所述热压底膜。

42.本实施例中,热压顶膜对应所述铝巴的位置设有与所述第一折弯部相适配的第二折弯部131。热压顶膜拉伸变形能力较强,延展性较好,在热压顶膜上设置第二折弯部覆盖在铝巴的第一折弯部上能够防止电芯膨胀后造成热压顶膜撕裂。

43.本实施例中,热压顶膜对应所述铝巴的焊接区域所在位置设置有开孔,即所述热压顶膜上对应每个所述铝巴孔所在位置设有与铝巴孔相适配的开孔。因为铝巴与电芯在热压顶膜和热压底膜热封后再通过激光焊接,因此热压顶膜上设置开孔孔,可以暴露出铝巴与电芯的焊接区域,防止热压顶膜焊接时被烧坏。

44.本实施例中,热压顶膜和热压底膜的材质均为pet材质,使得热压顶膜和热压底膜具有较好的热收缩性能,同时具备防雨、防潮、防霉、无毒及无味的效果。此外,热压顶膜和热压底膜的性能如下:1、耐电压性能:耐电压为dc4400v,耐电压时间为60s;漏电流小于1ma;2、绝缘性能:绝缘电阻为dc1500v,绝缘电阻持续时间为60s,电阻小于500mω;3、阻燃特性:满足gb/t2408-2008标准中规定的垂直燃烧v0,水平燃烧hb,且同时满足ul 94-v0。

45.本实施例中,热压底膜和热压顶膜的厚度范围均为0.15mm-0.4mm,优选的,热压底膜和热压顶膜的厚度相同,且热压底膜和热压顶膜的厚度均为0.25mm。

46.本实施例中,铝巴的厚度范围为1.5mm-2.5mm,优选的,铝巴的厚度为2mm。导电线束中的导线直径范围为0.22mm-0.35mm。

47.工作原理:

48.1、铝巴与导线线束的底面与热压底膜热压后,将热压顶膜覆盖在所有铝巴和导电线束的顶面并进行对齐,保证铝巴的焊接区域与热压顶膜的开孔对准后,通过热压方式将铝巴与导线线束热压在热压顶膜上;

49.2、将暴露在热压顶膜的开孔上的铝巴孔与电芯进行激光焊接,从而能够将铝巴以及铝巴与导电线束的焊点密封在热压顶膜和热压底膜之间,只露出铝巴与电芯的焊接区域,起到防氧化和防腐蚀的作用,同时防止铝巴在焊接过程中焊渣漏出,从而杜绝了短路现象发生。

50.综上所述,本实用新型提供的一种用于电芯封装机构上的电池连接系统,通过增加热压顶膜将铝巴和导线线束的热压封装在热压顶膜和热压底膜之间,相对现有的顶部盖板设计进一步提高了结构的空间利用率,实现结构轻量化的同时,由于热压顶膜通过热压包覆在铝巴和导电线束上,从而确保了铝巴不易氧化和耐腐蚀的性能,防止铝巴上的焊渣漏出,从而杜绝了短路现象发生。

51.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领

域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1