一种超声雾化与火焰辅助的热离子化装置

1.本实用新型是涉及一种超声雾化与火焰辅助的热离子化装置,属于质谱分析技术领域。

背景技术:

2.质谱(ms)是一种测量离子质荷比(质量-电荷比)的分析工具,具有灵敏度高、分析速度快、适用范围广等特点,目前质谱技术已经广泛应用于化学与化工、生物学与生命科学、医学、药学、材料科学、食品科学、环境科学等多个领域。

3.质谱检测的原理是使样品各组分在离子源中发生电离,生成不同质荷比的离子,离子进入质量分析器中分离后经检测器检测从而获得质量信息。质谱样品检测的第一步即分析物的离子化,因此离子化技术对于质谱分析至关重要。化合物离子的生成与化合物的理化性质密切相关,目前还没有一种全能型的离子化技术能对所有有机化合物结构类型都能实现高效的离子化。

4.离子源作为质谱以及质谱成像仪器的重要组成部分之一,一直以来都是质谱分析领域内的热点。传统的离子源是处于真空条件或者常压密闭条件,如电子轰击电离(ei)离子源、基质辅助激光解吸电离(maldi)离子源、电喷雾电离(esi)离子源、大气压化学电离(apci)离子源等。这些技术对样品性状的限制及其离子化机理本身的局限,使得很多复杂基质样品在分析前需要进行繁杂的前处理过程。为了解决此类问题,敞开式离子化技术应运而生,在近十年来逐渐成为研究热点。

5.敞开式离子化质谱(ai-ms)技术于2004年时由cooks课题组首次提出。允许在开放式的大气压环境中对样品直接进行分析,仅需要极少甚至无需样品前处理过程。该技术在保持了传统质谱高灵敏度和高分析速度的技术优势的同时,还具有操作简便快捷、原位实时分析、高通量、环境友好等特点,极大简化了分析工作流程,提高了质谱仪器的易用性。

6.另外,常压火焰离子化技术是一种新型的敞开式离子化质谱技术,具有较高的灵敏度。但是,现有的常压火焰离子化质谱技术对样品进行分析时,样品须与火焰直接接触,以致无法避免样品的燃烧与热裂解问题,且在敞开的常压环境下,火焰形态难以保持长时间稳定,从而造成质谱信号的不稳定,以致对一些低极性化合物/低极性溶剂的检测存在困难。

技术实现要素:

7.针对现有技术存在的上述问题,本实用新型的目的是提供一种超声雾化与火焰辅助的热离子化装置。

8.为解决上述问题,本实用新型采用如下技术方案:

9.一种超声雾化与火焰辅助的热离子化装置,包括火焰发生装置、质谱进样通道、样品容器和超声雾化装置,所述火焰发生装置用于产生火焰,所述质谱进样通道的端口位于火焰发生装置产生的火焰中或火焰附近,所述样品容器的出口端的端口向上且位于质谱进

样通道的端口下方,所述超声雾化装置位于样品容器的底部。

10.一种实施方案,所述的火焰发生装置包括通过管路相连通的氢气发生器和火焰发生管,所述火焰发生管的出口端为火焰引燃端,所述火焰引燃端位于质谱进样通道的端口附近。

11.一种优选方案,所述氢气发生器与火焰发生管相连的管路上设有气体流量调节阀。

12.一种优选方案,所述火焰引燃端的材质为耐高温材料,包括但不限于不锈钢。

13.一种优选方案,所述质谱进样通道的端口与火焰引燃端之间的距离为2~13毫米。

14.一种实施方案,所述质谱进样通道的端口为离子传输管,所述离子传输管的长度为5~10毫米。

15.一种优选方案,所述质谱进样通道的端口经火焰加热后的温度为300~800℃。

16.一种实施方案,所述样品容器包括但不限于试管、液相小瓶、衍生化小瓶。

17.一种实施方案,所述的超声雾化装置包括超声雾化器和声能传递介质,所述的声能传递介质位于超声雾化器与样品容器之间。

18.一种优选方案,所述的超声雾化器包括但不限于压电陶瓷雾化片,所述的声能传递介质包括但不限于超声耦合凝胶。

19.相较于现有技术,本实用新型的有益技术效果在于:

20.1、本实用新型提供的超声雾化与火焰辅助的热离子化装置,通过火焰对质谱进样通道的端口进行加热,以火焰加热后的质谱进样通道的端口为离子源对样品进行离子化,使得样品与火焰不直接接触,从而有效减少了热裂解,使得质谱信号更加稳定;

21.2、本实用新型提供的超声雾化与火焰辅助的热离子化装置,样品不是直接放置在超声雾化装置上直接进行超声雾化,而是放置在样品容器中再置于超声雾化装置上,超声雾化装置是透过样品容器对样品进行雾化,从而可有效减少交叉污染,提高了分析通量;

22.3、本实用新型提供的超声雾化与火焰辅助的热离子化装置,适用溶剂种类广泛,对待测样品的选择性低,可分析极性和非极性化合物、可分析毫升级别体积的样本;并且无需对样品进行复杂的前处理,采样方便,操作简单,有效降低了分析成本和缩短了分析时间;几乎没有样品残留,清洁再利用非常便捷;

23.4、本实用新型提供的超声雾化与火焰辅助的热离子化装置,可与常见的质谱仪(如:三重四极杆质谱仪、飞行时间质谱仪、离子阱质谱仪、傅里叶变换离子回旋共振质谱仪等)相兼容,应用范围广泛。

附图说明

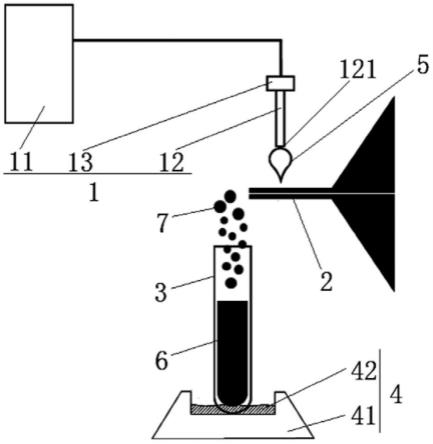

24.图1为本实用新型提供的一种超声雾化与火焰辅助的热离子化装置的结构示意图;

25.图2为本实用新型提供的超声雾化与火焰辅助的热离子化装置中火焰引燃端与质谱进样通道和超声进样系统之间的相对位置关系图;

26.图3为本实用新型实施例1所得到的谷胱甘肽的质谱分析图;

27.图4为本实用新型实施例2所得到的苦参碱的质谱分析图;

28.图5为本实用新型实施例3所得到的十八醇的质谱分析图;

29.图6为本实用新型实施例3所得到的二茂铁的质谱分析图;

30.图7为本实用新型实施例4所得到的辣椒素(溶剂:水)的质谱分析图;

31.图8为本实用新型实施例4所得到的辣椒素(溶剂:甲醇)的质谱分析图;

32.图9为本实用新型实施例4所得到的辣椒素(溶剂:乙酸乙酯)的质谱分析图;

33.图10为本实用新型实施例4所得到的辣椒素(溶剂:石油醚)的质谱分析图;

34.图11为本实用新型实施例5所得到的氧化苦参碱的标准曲线图;

35.图12为本实用新型实施例6所得到的乙酸乙酯:石油醚=5:5部分的一试管内样品的质谱分析图;

36.图13为本实用新型实施例6所得到的乙酸乙酯:石油醚=6:4部分的一试管内样品的质谱分析图;

37.图中标号示意如下:1、火焰发生装置;11、氢气发生器;12、火焰发生管;121、火焰引燃端;13、气体流量调节阀;2、质谱进样通道;3、样品容器;4、超声雾化装置;41、超声雾化器;42、声能传递介质;5、火焰;6、样品溶液;7、雾化后的样品。

具体实施方式

38.下面结合附图对本实用新型技术方案做进一步详细、完整地说明。

39.请参阅图1和图2所示:本实用新型提供的一种超声雾化与火焰辅助的热离子化装置,包括火焰发生装置1、质谱进样通道2、样品容器3和超声雾化装置4,所述火焰发生装置1用于产生火焰5,所述质谱进样通道2的端口位于火焰发生装置1产生的火焰5中或火焰5附近,所述样品容器3的出口端的端口向上且位于质谱进样通道2的端口下方,所述超声雾化装置4位于样品容器3的底部。

40.本实用新型中所采用的质谱仪可以为三重四极杆质谱仪、飞行时间质谱仪、离子阱质谱仪、傅里叶变换离子回旋共振质谱仪等常见的质谱仪。

41.采用本实用新型所述的超声雾化与火焰辅助的热离子化装置进行离子化的方法,是以经火焰5加热后的质谱进样通道2的端口为离子源,通过超声雾化装置4将样品容器3中的待测样品溶液6雾化,雾化后的样品7移动至质谱进样通道2的端口被离子化。离子化后的样品离子从质谱仪的质谱进样通道2进入到质谱仪中进行后续的质谱分析,具体的,包括如下步骤:

42.a)通过火焰发生装置1产生火焰5,通过火焰5加热质谱进样通道2的端口;

43.b)将待测样品溶液6加入样品容器3中,然后将样品容器3置于超声雾化装置4上;

44.c)开启超声雾化装置4,超声雾化装置4透过样品容器3将待测样品溶液雾化,雾化后的样品7从样品容器3中离开后移动至质谱进样通道2的端口被离子化。

45.本实用新型中,所述火焰发生装置1为氢火焰发生装置,具体的包括通过管路相连通的氢气发生器11和火焰发生管12,所述火焰发生管12的出口端为火焰引燃端121,所述火焰引燃端121位于质谱进样通道2的端口附近。此外,氢气发生器11与火焰发生管12相连的管路上设有气体流量调节阀13,以用于调节气体流量进而调节火焰5的大小和温度。

46.本实用新型中,所述火焰引燃端121的材质为耐高温材料,例如,不锈钢。相应的,火焰发生管12可以为耐高温针管。

47.本实用新型中,所述质谱进样通道2的端口为离子传输管,所述离子传输管的长度

h为5~10毫米,以8毫米为佳。

48.本实用新型中,所述质谱进样通道2的端口经火焰加热后的温度为300~800℃。

49.本实用新型中,所述样品容器3采用市售产品即可,只要其能够容纳样品且出口端的端口向上即可,包括但不限于试管、液相小瓶、衍生化小瓶。

50.本实用新型中,所述超声雾化装置4包括超声雾化器41和声能传递介质42,所述声能传递介质42位于超声雾化器41与样品容器3之间。所述超声雾化器41采用市售产品即可,只要其能够对负载于其上的样品容器3中的样品进行雾化即可,包括但不限于压电陶瓷雾化片(又名超声波雾化换能片、超声波雾化震荡片等)。压电陶瓷雾化片的直径大小影响着样品雾化效率,本实用新型中,所述压电陶瓷雾化片选用直径为25mm的压电陶瓷雾化片。所述声能传递介质42包括但不限于超声耦合凝胶,以便于超声雾化器41透过样品容器3对样品进行雾化。使用的时候,在装载样品的样品容器3底部涂抹声能传递介质42(例如,超声耦合凝胶)后,再将样品容器3放置于超声雾化器41(例如,压电陶瓷雾化片)上,超声雾化器41可产生对人体无害的高频震荡,并将高频机械波透过样品容器3传递到样品容器3中的液体样品中,使液体样品中产生空化效应从而使样品雾化。单个样品检测完成后,取出样品容器3,用纸擦拭样品容器3底部的声能传递介质42,即可切换下一个样品进行分析,非常方便快捷。所述超声雾化装置4结构简单、操作方便、无噪音污染,每次分析所消耗样品量极少。

51.本实用新型中,所述质谱进样通道2与火焰引燃端121和超声雾化装置4之间为分离状态,且三者之间的相互位置可以调节。具体的,所述超声雾化装置4和样品容器3位于质谱进样通道2的端口的下方(以正下方为佳),样品容器3的出口端的端口向上(以正对质谱进样通道2的端口为佳),样品容器3中的样品经超声雾化装置4雾化后形成样品小液滴从样品容器3的出口端的端口向上移动,移动至质谱进样通道2的端口处被离子化。

52.如图2所示,本实用新型中,质谱进样通道2的端口与超声雾化装置4之间的距离h为2~15cm,该距离可以根据所使用的样品容器3的大小进行调整。

53.如图2所示,本实用新型中,质谱进样通道2的轴线与火焰发生管12的轴线处于同一水平面上且夹角为90

°

。

54.如图2所示,本实用新型中,所述质谱进样通道2的端口与火焰引燃端121之间的距离d为2~13毫米。

55.下面结合具体应用实施例进一步说明本实用新型所能实现的技术效果。

56.实施例1

57.采用本实用新型所述的超声雾化与火焰辅助的热离子化装置与质谱仪(质量分析器为三重四极杆)对多肽类化合物谷胱甘肽(mw=307)进行质谱分析:

58.将谷胱甘肽标准品溶解于去离子水中,配制成50μg/ml的样品溶液备用;通过火焰发生装置1产生火焰5,通过火焰5加热质谱进样通道2的端口;取200μl的样品溶液加入到样

品容器3(衍生化小瓶)中,将样品容器3放置在涂有声能传递介质42(超声耦合凝胶)的超声雾化器41(压电陶瓷雾化片)上,打开超声雾化器41,超声雾化装置4透过样品容器3将待测样品溶液雾化,样品容器3中的液体被雾化后进入质谱进样通道2的端口被离子化,离子化后的样品通过质谱进样通道2进入质谱仪进行数据采集与分析。

59.图3为本实施例所得到的谷胱甘肽的质谱图,由图3可见:图谱中出现了强度较高的谷胱甘肽的[m+h]

+

信号:m/z 308以及[m+k]

+

信号:m/z 346,且其他干扰峰较少,说明采用本实用新型所述的热离子化装置对小分子多肽具有很好的检测能力。

[0060]

实施例2

[0061]

采用本实用新型所述的超声雾化与火焰辅助的热离子化装置与质谱仪(质量分析器为三重四极杆)对生物碱类化合物苦参碱(mw=248)进行质谱分析:

[0062]

将苦参碱标准品溶解于混合溶剂(v

h2o

:v

meoh

=6:4)中,配制成50μg/ml的样品溶液备用;通过火焰发生装置1产生火焰5,通过火焰5加热质谱进样通道2的端口;取200μl的样品溶液加入到样品容器3(衍生化小瓶)中,将样品容器3放置在涂有声能传递介质42(超声耦合凝胶)的超声雾化器41(压电陶瓷雾化片)上,打开超声雾化器41,超声雾化装置4透过样品容器3将待测样品溶液雾化,样品容器3中的液体被雾化后进入质谱进样通道2的端口被离子化,离子化后的样品通过质谱进样通道2进入质谱仪进行数据采集与分析。

[0063]

图4为本实施例所得到的苦参碱的质谱图,由图4可见:图谱中出现了强度较高的苦参碱的[m+h]

+

信号:m/z 249以及[m+k]

+

信号:m/z 287,且其他干扰峰较少,说明采用本实用新型所述的热离子化装置对生物碱具有很好的检测能力。

[0064]

实施例3

[0065]

采用本实用新型所述的超声雾化与火焰辅助的热离子化装置与质谱仪(质量分析器为三重四极杆)对低极性化合物二茂铁(mw=186)和十八醇(mw=270)进行质谱分析:

[0066]

将十八醇标准品溶解于95%乙醇中,将二茂铁标准品溶解于石油醚中,分别配制成0.5mg/ml的样品溶液备用;通过火焰发生装置1产生火焰5,通过火焰5加热质谱进样通道

2的端口;取200μl的样品溶液加入到样品容器3(衍生化小瓶)中,将样品容器3放置在涂有声能传递介质42(超声耦合凝胶)的超声雾化器41(压电陶瓷雾化片)上,打开超声雾化器41,超声雾化装置4透过样品容器3将待测样品溶液雾化,样品容器3中的液体被雾化后进入质谱进样通道2的端口被离子化,离子化后的样品通过质谱进样通道2进入质谱仪进行数据采集与分析。

[0067]

图5为本实施例所得到的十八醇的质谱图,由图5可见:图谱中出现了强度较高的十八醇的[m+c2h5oh+k]

+

信号:m/z 355以及强度次高的[m+c2h5oh+na]

+

信号:m/z 339。

[0068]

图6为本实施例所得到的二茂铁的质谱图,由图6可见:图谱中出现了强度较高的二茂铁的分子离子峰信号:m/z 186;

[0069]

由图5和图6所示结果可见,本实用新型所述的热离子化装置对低极性化合物也有较高的离子化效率,这是常规的esi技术所难以实现的。

[0070]

实施例4

[0071]

采用本实用新型所述的超声雾化与火焰辅助的热离子化装置与质谱仪(质量分析器为三重四极杆)对四种极性不同的溶剂(分别为:水、甲醇、乙酸乙酯、石油醚)中的辣椒素(mw=293)进行质谱分析:

[0072]

将辣椒素标准品分别溶解于水、甲醇、乙酸乙酯和石油醚中,配制成50μg/ml的样品溶液备用;通过火焰发生装置1产生火焰5,通过火焰5加热质谱进样通道2的端口;取200μl的样品溶液加入到样品容器3(衍生化小瓶)中,将样品容器3放置在涂有声能传递介质42(超声耦合凝胶)的超声雾化器41(压电陶瓷雾化片)上,打开超声雾化器41,超声雾化装置4透过样品容器3将待测样品溶液雾化,样品容器3中的液体被雾化后进入质谱进样通道2的端口被离子化,离子化后的样品通过质谱进样通道2进入质谱仪进行数据采集与分析,结果如图7~图10所示。

[0073]

图7为本实施例所得到的辣椒素(溶剂为水)的质谱图;图8为本实施例所得到的辣椒素(溶剂为甲醇)的质谱图;图9为本实施例所得到的辣椒素(溶剂为乙酸乙酯)的质谱图;图10为本实施例所得到的辣椒素(溶剂为石油醚)的质谱图,由图7至图10可见:上述图谱均显示出信号强度最高的辣椒素[m+k]

+

峰,以及强度次高的[m+na]

+

峰与[m+h]

+

峰,说明本实用新型所述的热离子化装置可兼容极性不同的多种溶剂,对低极性溶剂也有较高的离子化效率,普适性较好。

[0074]

实施例5

[0075]

对本实用新型所述的热离子化装置实现定量分析的可行性考察:

[0076]

以氧化苦参碱为研究对象,将氧化苦参碱溶于混合溶剂(v

h2o

:v

meoh

=6:4)中,配制成浓度为5ng/ml、10ng/ml、20ng/ml、50ng/ml、100ng/ml、200ng/ml、500ng/ml的氧化苦参碱的标准溶液备用;通过火焰发生装置1产生火焰5,通过火焰5加热质谱进样通道2的端口;取200μl的样品溶液加入到样品容器3(衍生化小瓶)中,将样品容器3放置在涂有声能传递介

质42(超声耦合凝胶)的超声雾化器41(压电陶瓷雾化片)上,打开超声雾化器41,超声雾化装置4透过样品容器3将待测样品溶液雾化,样品容器3中的液体被雾化后进入质谱进样通道2的端口被离子化,离子化后的样品通过质谱进样通道2进入质谱仪进行数据采集与分析,以浓度为横坐标,以平均峰面积为纵坐标,绘制标准曲线,结果如图11所示。

[0077]

图11为本实施例所得到的氧化苦参碱的标准曲线图,由图11可见:在浓度为5ng/ml~500ng/ml的范围内,线性关系良好,表明本实用新型所述的热离子化装置具有准确定量分析的潜力。

[0078]

实施例6

[0079]

采用本实用新型所述的超声雾化与火焰辅助的热离子化装置与质谱仪(质量分析器为三重四极杆)对陈皮提取物的硅胶柱层析分离产物进行质谱分析:

[0080]

陈皮醇提物用正己烷萃取后,再用二氯甲烷萃取,得到二氯甲烷萃取产物,通过硅胶柱层析方法对该产物进行分离,洗脱液采用体积比分别为0:10,2:8,4:6,5:5,6:4的乙酸乙酯:石油醚溶液,用试管接取洗脱液,每个试管内约有18ml的洗脱液,同时该试管直接作为样品容器3用于分析。

[0081]

通过火焰发生装置1产生火焰5,通过火焰5加热质谱进样通道2的端口;将样品容器3放置在涂有声能传递介质42(超声耦合凝胶)的超声雾化器41(压电陶瓷雾化片)上,打开超声雾化器41,超声雾化装置4透过样品容器3将待测样品溶液雾化,样品容器3中的液体被雾化后进入质谱进样通道2的端口被离子化,离子化后的样品通过质谱进样通道2进入质谱仪进行数据采集与分析。

[0082]

图12为乙酸乙酯:石油醚=5:5部分的一试管内样品的质谱图,由图12可见:图中出现了橘皮素[m+h]

+

的信号m/z 373;图13为乙酸乙酯:石油醚=6:4部分的一试管内样品的质谱图,由图13可见:图中出现了川陈皮素[m+h]

+

的信号m/z 403;说明采用本实用新型所述的热离子化装置可对较大体积样品进行快速定性分析,无须另外处理,可明显节约分析成本和时间。

[0083]

综上所述,本实用新型提供的超声雾化与火焰辅助的热离子化装置进行离子化时,不是以火焰5为离子源,而是以被火焰5加热后的质谱进样通道2的端口为离子源,火焰5与样品不直接接触,是质谱进样通道2的端口利用火焰5提供的热量将样品离子化,是一种较“软”的电离方法,可有效减少热裂解,能提供稳定、灵敏的质谱信号,且对样品的极性、溶剂的种类无严格的限制,对低极性化合物和低极性溶剂也有较高的离子化效率,普适性好;此外,通过超声雾化装置4,以超声雾化的方式作为进样方式,可有效减少对样品体积量的限制,同时简化了实验操作,大大减少了分析的时间与经济成本,并且,样品不是直接放置在超声雾化装置4上直接进行超声雾化,而是放置在样品容器3中再置于超声雾化装置4上,超声雾化装置4是透过样品容器3对样品进行雾化,从而可有效减少交叉污染,提高了分析通量。

[0084]

最后有必要在此指出的是:以上所述仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1