一种应用于新能源汽车锂电池模组中灭火填料的支架结构的制作方法

1.本技术涉及锂电池防护辅件材料领域,尤其是涉及一种应用于新能源汽车锂电池模组中灭火填料的支架结构。

背景技术:

2.随着石油资源价格的上涨和碳排放的限制,新能源汽车环保的优点逐渐被放大,新能源汽车占据汽车市场份额比重逐年上涨,已经成为了当前汽车市场重要组成部分之一。目前,消费者在新能源汽车领域中最为关注的是新能源汽车电池模组的安全问题。大众对新能源汽车的整车安全性能的顾忌,成为了限定新能源汽车发展的主要矛盾。

3.为了改善新能源汽车的整车安全性,新能源汽车电池模组中采用绝缘隔热新材料,如云母材料、云母/陶瓷复合材料等,主要是因为云母材料具有高电绝缘性、大介电常数、损耗小、介电强度高、化学稳定性高好的优点。虽然可一定程度上改善整车安全性,但是锂电池事故中燃烧温度可到1000℃以上,相关技术中的绝缘隔热新材料研究会被烧穿,还是无法避免锂电池组爆炸的问题。

4.为此,研发出了新型的灭火填料,用于改善新能源汽车的整车安全性。新型的灭火填填料包,主要包括塑料薄膜和填充于塑料薄膜的灭火试剂,灭火试剂采用液态全氟c5-c8酮类灭火试。使用时,将新型的灭火填料安置于新能源汽车电池模组顶盖,当在新能源汽车电池模组中电芯发生故障燃烧,灭火试剂受热气化,产生破坏塑料薄膜所能承受的爆破张力,气化的灭火试剂扩散至环境下熄灭火源,改善新能源汽车的整车安全性。

5.但是实际生产过程中发现,新能源汽车在行驶过程中,因路况影响车体震动较大,所安装在新能源汽车电池模组中灭火填料包受震动影响,会与新能源汽车电池模组中电芯表面、锂电池模组外壳盖表面形成来回摩擦,导致灭火填填料包破损失效。

技术实现要素:

6.为了上述技术问题,本申提供了一种应用于新能源汽车锂电池模组中灭火填料的支架结构。

7.本申提供的一种应用于新能源汽车锂电池模组中灭火填料的支架结构,通过以下技术方案得以实现的:

8.一种应用于新能源汽车锂电池模组中灭火填料的支架结构,包括支架主体,所述支架主体设置于锂电池模组外壳盖、锂电池模组电芯顶面之间;所述支架主体包括支架横板和至少两个支撑竖板,所述支撑竖板一体成型于支架横板的下表面;支架主体两端封端,相邻所述支撑竖板与支架横板形成有用于固定灭火填料包的填料安置槽。

9.本技术中的支架主体可有效避免灭火填料包与新能源汽车电池模组中电芯表面、锂电池模组外壳盖表面的摩擦概率,降低汽车行驶震动对灭火填料包的摩损,保证灭火填填料包的使用寿命和试验稳定性。且本技术中的支架可便于灭火填料包的安装,可使得灭火填料包针对电池组的方向进行定向爆破时,提高新能源汽车的整车安全性。此外,本技术

可有效改善灭火填料包的有效灭火率,进而实现将灭火填料包实际应运于新能源汽车电池模组的产业化生产。

10.优选的,所述支架主体为不良导体材质。

11.通过采用上述技术方案,避免支架主体温度过高,导致灭火填料包失效。

12.优选的,所述不良导体材质为hdpe、pvc、pa、pa、pp材质、表面氧化处理的铝或铝合金。

13.通过采用上述技术方案,可降低加工生产成本。

14.优选的,所述支架主体包括支架横板和两个支撑竖板,其中一个所述支撑竖板一体成型于支架横板下表面,支撑竖板的侧面与支架横板长度方向的侧面平齐;其中另一所述支撑竖板一体成型于支架横板下表面,支撑竖板的侧面与支架横板长度方向的侧面平齐;两个所述支撑竖板关于支架横板沿长度方向的垂直平分面呈对称;所述支架横板与支撑竖板连接处形成有倒角;所述倒角位于填料安置槽内;所述支撑竖板内侧面的底部沿自身长度方向形成有用于限定灭火填料包移动的限定条,所述限定条形成方式包括胶水固化形成与支架主体一体注塑形成。

15.通过采用上述技术方案,有效避免在锂电池模组正常运行下灭火填料包失效,提高新能源汽车的整车安全性。

16.优选的,所述支架横板上表面可拆卸连接有第一硅胶弹性垫;所述第一硅胶弹性垫位于支架横板上表面、锂电池模组外壳盖之间。

17.通过采用上述技术方案,提升本技术的安装稳定性。

18.优选的,所述支撑竖板下表面可拆卸连接有第二硅胶弹性垫;所述第二硅胶弹性垫位于支撑竖板下表面、锂电池模组电芯顶面之间。

19.通过采用上述技术方案,进一步提升本技术的安装稳定性。

20.优选的,所述支架主体设置于锂电池模组电芯的爆破泄压孔的正上方;所述支架主体设置于锂电池模组电芯顶面,且支架主体的投影位于锂电池模组电芯的爆破泄压孔、锂电池模组电芯的电极之间。

21.通过采用上述技术方案,当锂电池模组发生燃烧故障,灭火填料包可迅速爆破释放灭火试剂,破灭火情,提高新能源汽车的整车安全性。

22.优选的,单个所述支架主体设置于锂电池模组中单个电芯的两电极之间。

23.通过采用上述技术方案,可保证锂电池模组中单个电芯的使用安全性能。

24.优选的,所述支架主体开设有多个便于灭火填料包爆破的突破孔。

25.通过采用上述技术方案,突破孔是便于灭火填料包迅速爆破释放灭火试剂,破灭火情,提高新能源汽车的整车安全性。

26.优选的,所述支撑竖板的下表面开设有便于灭火填料包爆破的突破缺口。

27.通过采用上述技术方案,突破缺口是进一步便于灭火填料包迅速爆破释放灭火试剂,破灭火情,提高新能源汽车的整车安全性。

28.综上所述,本技术具有以下优点:

29.1、本技术中的支架起到对灭火填料包保护作用的同时便于车企安装灭火填料包于锂电池模组外壳盖、锂电池模组电芯顶面之间,可使得灭火填料包针对电池组的方向进行定向爆破时,提高新能源汽车的整车安全性。

30.2、本技术中的支架可降低汽车行驶震动对灭火填料包的摩损,提升灭火填料包的使用寿命和使用稳定性。

31.3、本技术可有效改善灭火填料包的有效灭火率,进而实现将灭火填料包实际应运于新能源汽车电池模组的产业化生产。

附图说明

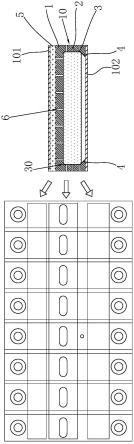

32.图1是本技术实施例1中的整体结构示意图。

33.图2是本技术实施例2中支架主体的结构示意图。

34.图3是本技术实施例3中支架主体的结构示意图

35.图4是本技术实施例4中的整体结构示意图。

36.图5是本技术实施例5中的整体结构示意图。

37.图中,1、支架横板;10、支架主体;101、锂电池模组外壳盖;102、锂电池模组电芯顶面;2、支撑竖板;3、填料安置槽;30、倒角;4、限定条;5、第一硅胶弹性垫;50、第二硅胶弹性垫;6、突破孔;60、突破缺口。

具体实施方式

38.以下结合附图和实施例对本技术作进一步详细说明。

39.实施例1

40.参照图1,为本技术公开的一种应用于新能源汽车锂电池模组中灭火填料的支架结构,包括支架主体10、第一硅胶弹性垫5,第一硅胶弹性垫5粘结于支架主体10上表面、锂电池模组外壳盖101之间。支架主体10设置于锂电池模组外壳盖101、锂电池模组电芯顶面102之间。本技术中对灭火填料包保护作用的同时便于车企安装灭火填料包于锂电池模组外壳盖101、锂电池模组电芯102顶面之间,可使得灭火填料包针对电池组的方向进行定向爆破时,提高新能源汽车的整车安全性。

41.参照图1,支架主体10为不良导体材质,不良导体材质可选为hdpe、pvc、pa6、pa66、pp材质、表面氧化处理的铝或铝合金。支架主体10包括支架横板1和两个支撑竖板2,其中一个支撑竖板2一体成型于支架横板1下表面,支撑竖板2的侧面与支架横板1长度方向的侧面平齐。其中另一支撑竖板2一体成型于支架横板1下表面,支撑竖板2的侧面与支架横板1长度方向的侧面平齐。两个支撑竖板2关于支架横板1沿长度方向的垂直平分面呈对称。支架主体两端封端,封端方式采用一体成型的竖板封端或者采用胶水封端。相邻支撑竖板2与支架横板1形成有用于固定灭火填料包的填料安置槽3。

42.参照图1,支架横板1与支撑竖板2连接处形成有倒角30,倒角30位于填料安置槽3内。支撑竖板2内侧面的底部沿自身长度方向形成有用于限定灭火填料包移动的限定条4,安置槽3内的两限定条4用于限定灭火填料包移动,因此,本技术中的支架可降低汽车行驶震动对灭火填料包的摩损,提升灭火填料包的使用寿命和使用稳定性。本技术中限定条4形成方式包括胶水固化形成与支架主体10一体注塑形成。胶水固化形成限定条4的方式,先将灭火填料包填充于支架横板1与支撑竖板2形成的填料安置槽3内,再采用胶水沿支撑竖板2长度方向涂覆在支撑竖板2内侧面的底部固化形成限定条4,将灭火填料包稳定固定在填料安置槽3,降低汽车行驶震动对灭火填料包的摩损,提升灭火填料包的使用寿命和使用稳定

性。

43.参照图1,当限定条4是与支架主体10一体注塑加工成型时,为了避免限定条4的棱角、尖锐处对灭火填料包的薄膜层造成结构性破坏,限定条4的几何形状限定为直角三棱柱,限定条4的其中一直角面一体形成于支撑竖板2内侧面,限定条4的其中另一直角面与支撑竖板2的底面平齐。本技术中采用的是限定条4是与支架主体10一体注塑加工成型的方式。

44.参照图1,为了便于灭火填料包爆破灭火,支架主体10开设有多个突破孔6。突破孔6的开设位置可在支撑竖板2或者两个支撑竖板2或者支撑竖板2、两个支撑竖板2均开设。本实施例中突破孔6的开设位置在支撑竖板2、两个支撑竖板2。

45.本技术在应用于新能源汽车锂电池模组时,一组安置灭火填料包的支架主体10设置于锂电池模组电芯的爆破泄压孔的正上方,即支撑竖板2底面抵接于锂电池模组电芯顶面102,第一硅胶弹性垫5上表面粘结于锂电池模组外壳盖101下表面。一组安置灭火填料包的支架主体10设置于锂电池模组电芯顶面102,该支架主体10的垂直投影位于锂电池模组电芯的爆破泄压孔、锂电池模组电芯的电极之间。

46.实施例2

47.实施例2与实施例1的区别在:

48.参照图2,支架主体10不开设有多个突破孔6。而是支撑竖板2的下表面开设有多个呈锯齿状的突破缺口60。

49.实施例3

50.实施例3与实施例1的区别在:参见3,支架主体10不仅开设有多个突破孔6,而且支撑竖板2的下表面开设有多个呈锯齿状的突破缺口60。

51.实施例4

52.实施例4与实施例1的区别在:

53.参照图4,支撑竖板2下表面粘接有第二硅胶弹性垫50,第二硅胶弹性垫50位于支撑竖板2下表面、锂电池模组电芯顶面102之间。

54.本技术在应用于新能源汽车锂电池模组时,一组安置灭火填料包的支架主体10设置于锂电池模组电芯的爆破泄压孔的正上方,即支撑竖板2上的第二硅胶弹性垫50底面抵接于锂电池模组电芯顶面102,第一硅胶弹性垫5上表面粘结于锂电池模组外壳盖101下表面。一组安置灭火填料包的支架主体10设置于锂电池模组电芯顶面102,该支架主体10的垂直投影位于锂电池模组电芯的爆破泄压孔、锂电池模组电芯的电极之间。因此,可有效降低汽车行驶时产生的震动对灭火填料包摩损,提升整体的使用寿命和使用稳定性。

55.实施例5

56.实施例5与实施例1的区别在:

57.参照图5,单个支架主体10设置于锂电池模组中单个电芯的两电极之间,即单个支架主体10的竖直投影位于锂电池模组中单个电芯的两电极之间。即每个锂电池模组中电芯顶面皆设置了本技术中提供的支架结构,可有效保证每个电芯的安全性且针对锂电池模组出现问题的电芯进行灭火处理,可降低灭火填料包的使用成本。

58.本技术在应用于新能源汽车锂电池模组时,一组安置灭火填料包的支架主体10设置于锂电池模组中单个电芯的两电极之间,依次将锂电池模组中所用电芯上均匀安装上安

置灭火填料包的支架主体10,支架主体10上表面粘结第一硅胶弹性垫5,盖上锂电池模组外壳盖101封装,即完成组装操作。

59.本技术中的支架可便于灭火填料包的安装,可使得灭火填料包针对电池组的方向进行定向爆破时,提高新能源汽车的整车安全性。此外,本技术中的支架可降低汽车行驶震动对灭火填料包的摩损,提升灭火填料包的使用寿命和使用稳定性。

60.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1