一种装配紧密的耐震型蓄电池的制作方法

1.本实用新型涉及铅酸蓄电池技术领域,具体地来说,涉及一种装配紧密的耐震型蓄电池。

背景技术:

2.铅酸蓄电池作为一种安全、耐用、高性价比的成熟电化学储能电源,应用广泛;而通过对蓄电池不良产品的失效模式分析发现,部分铅酸蓄电池在因强烈的颠簸而震动时,其内部的极群往往同时沿着蓄电池外壳的内腔上下或者左右移动,以致过桥或者极柱发生机械力断裂或者腐蚀断裂,最终导致蓄电池过早失效。具体地,蓄电池在受到剧烈的反复颠簸时,其内部的极群因质量较大,在惯性力的作用下,沿着蓄电池外壳的内腔做上下或者左右移动,极群的过桥和极柱因与蓄电池外壳固定且材质为较软的铅或铅合金,其根部极易因极群的移动出现折痕裂纹,严重地甚至直接断裂;而与极群中正极板相连的极柱或过桥处的腐蚀断裂,多是因极柱或过桥在剧烈的反复颠簸后产生细小的裂纹,导致其表面的钝化层被破坏而裸露出金属铅,正极板活性物质的主要成分是二氧化铅,金属铅和二氧化铅在硫酸电解液的作用下,发生电化学反应后形成硫酸铅,硫酸铅的体积是金属铅体积的2.7倍,导致裂纹处进一步被撕裂,出现腐蚀断裂现象,最终使蓄电池过早失效。

3.而中国专利,公开号cn 110137580 a,公开铅蓄电池,其说明书和附图中公开了一种铅蓄电池,包括槽体和槽盖,槽体内设置有将其内腔分隔成六个单格的隔板,每个单格内均设置有极群,极群采用现有结构,它一般包括正极板、负极板和隔板,每个极群的顶部设置有两条汇流排,单个汇流排将同极性的极板并联连接,相邻的极群通过过桥依次串接,最两边的两个极群上设置有穿过槽盖的极柱,槽盖的背面设置有低于槽盖边沿齐平的凸筋,凸筋的位置与隔板相适应,凸筋以及槽盖边沿的下表面设有胶槽,装配时,槽体的上边沿以及隔板的上边沿插入胶槽内,隔板的上边沿设置有缺口,过桥穿过缺口,过桥在缺口的位置具有凸起部,该凸起部和隔板一起插入到槽盖背面的胶槽内,汇流排与过桥一体成型。

4.该现有技术中虽然通过过桥的凸起部和分隔极群的隔板一起插入到槽盖背面的胶槽内,汇流排与过桥一体成型的配合设置,在一定程度上对过桥进行上下和左右限位,并间接对汇流排进行限位,但是该现有技术对于过桥和汇流排的限位力度和限位效果有限,使得过桥和汇流排的装配压力一般,同时该现有技术中极柱的装配压力也一般,最终导致蓄电池内部的装配紧密性仍然有所欠缺,极群的装配压力一般,在蓄电池内部仍然存在小幅度的移动空间,以致过桥或者极柱发生机械力断裂或者腐蚀断裂,整体耐震动性能一般,最终导致蓄电池过早失效。

5.为此,需要一种新的技术方案来解决上述技术问题。

技术实现要素:

6.本实用新型的目的在于提供一种装配紧密的耐震型蓄电池,以解决上述背景技术中提出的现阶段的耐震型蓄电池,其过桥、汇流排以及极柱的装配压力仍然一般,使得蓄电

池内部的装配紧密性仍然有所欠缺,极群的装配压力一般,从而导致极群在蓄电池内部仍然存在小幅度的移动空间,以致过桥或者极柱发生机械力断裂或者腐蚀断裂,整体耐震动性能一般,最终导致蓄电池过早失效的技术问题。

7.为实现上述目的,本实用新型采取以下技术方案:

8.一种装配紧密的耐震型蓄电池,包括上盖、底壳、并排设于底壳内的多个极群和用于依次串接相邻极群的过桥,最两边的两个所述极群上均设有极柱,每个所述极群的顶部均设有两条汇流排,所述上盖的内侧具有与极群一一对应配合的槽位,每个槽位内均卡置固定有两个压板,最两边的两个所述槽位,其同一槽位内的两个压板,一个压板抵压于过桥的外周,另一个压板抵压于极柱的外周;其余所述槽位,其同一槽位内的两个压板分别抵压于两个过桥的外周,所述压板一一对应抵压于汇流排的顶部,每个所述过桥的外周均与两个压板相抵压,每个所述极柱的外周均与一个压板相抵压;

9.进一步的,所述上盖的内侧还具有与极柱一一对应配合的极柱孔、以及与过桥一一对应配合的过桥连接孔,所述极柱孔、以及相邻的两个过桥孔均呈对角设置,与所述极柱外周相抵压的压板同时与对应的极柱孔的外周相抵压且其顶部高度高于对应的极柱孔的顶部高度,与所述过桥外周相抵压的压板同时与对应的过桥连接孔的外周相抵压且其顶部高度高于对应的过桥连接孔的顶部高度;

10.进一步的,所述压板均为竖直设置且均由竖直安装部和竖直抵压部一体式连接而成,所述竖直安装部卡置于对应的槽位两侧内壁之间且其长度方向平行于上盖的长度方向,所述竖直抵压部相对于竖直安装部倾斜设置,同一所述槽位内的两个压板的竖直抵压部背向彼此设置,多个所述压板的竖直安装部顶部均开设有电解液流动槽。

11.与现有技术相比,本实用新型的有益效果是:

12.1.本实用新型中在将多个极群并排设于底壳内,相邻极群间通过过桥依次串接,最两边的两个极群上均分别设置一个极柱,每个极群的顶部均设有两条汇流排的同时,在上盖内侧的与极群一一对应配合的槽位内,均分别卡置两个压板,并使压板分别与汇流排顶部、过桥外周、以及极柱外周相抵压,利用上盖内侧卡置固定的压板与汇流排、过桥和极柱的协同作用,极大地增强了对于汇流排、过桥及极柱在水平方向和竖直方向的限位力度和限位效果,从而提升了汇流排、过桥和极柱的装配压力,实现了蓄电池内部的紧密装配,进而大大地提高了极群的装配压力,即提高了极群与底壳的内周壁和底部内壁之间的摩擦力,保证了极群与底壳的内周壁和底部内壁的无间隙紧密配合,使得极群在蓄电池内部无移动空间,最终大幅度地提升了蓄电池的耐震动性能,有效防止了蓄电池过早失效;在此基础上,本实用新型蓄电池的过桥的外周均与两个压板相抵压,通过两个压板形成对于过桥的双向抵压,从而进一步提升了对于过桥的限位力度和限位效果,保证了蓄电池内部的紧密装配,最终进一步改善了蓄电池的耐震动性能;

13.2.本实用新型中通过与极柱外周相抵压的压板同时与对应的极柱孔的外周相抵压且其顶部高度高于对应的极柱孔的顶部高度、以及与过桥外周相抵压的压板同时与对应的过桥连接孔的外周相抵压且其顶部高度高于对应的过桥连接孔的顶部高度的配合设置,在将压板与极柱孔和过桥连接孔的外周相抵压的同时,利用压板与对应的极柱孔的顶部高度的高度差、以及压板与对应的过桥连接孔的顶部高度的高度差,实现压板对于极柱和过桥的外周的抵压,从而进一步提升了过桥和极柱的装配压力,此过程中,极柱、极柱孔、过桥

和过桥连接孔四者均分别与压板挤压配合,最终进一步保证了蓄电池内部的装配紧密性;

14.3.本实用新型中的压板均由竖直安装部和竖直抵压部组成,在竖直抵压部的侧壁与极柱或过桥的外周相抵压的同时,竖直安装部和竖直抵压部的顶部共同与汇流排的顶部相抵压,有效保证了极柱、过桥和汇流排间的装配紧密性,从而进一步保证了蓄电池内部的装配紧密性;

15.4.本实用新型中在多个压板的竖直安装部的顶部开设有电解液流动槽,保证了蓄电池单体内部的电解液和气体后续的自由流动,从而进一步保证了蓄电池的使用寿命,避免了蓄电池的过早失效。

附图说明

16.图1为本实用新型蓄电池的工作原理示意图;

17.图2为本实用新型蓄电池的外观示意图;

18.图3为本实用新型蓄电池上盖的内侧结构示意图;

19.图4为本实用新型蓄电池的纵剖视图一;

20.图5为本实用新型蓄电池的纵剖视图二;

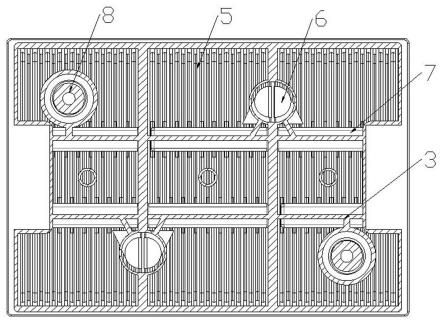

21.图中:1、上盖,11、槽位,2、底壳,3、压板,31、竖直安装部,32、竖直抵压部,4、电解液流动槽,5、极群,51、负极板,52、隔板,53、正极板,6、过桥,7、汇流排,8、极柱,9、过桥连接孔,10、极柱孔。

具体实施方式

22.以下实施例用来进一步说明本实用新型的内容,并不限制本实用新型的应用。

23.请参阅图1~图5,其示出一种装配紧密的耐震型蓄电池(现有蓄电池具备的排气阀和排气阀孔等基础结构在此未作具体描述,但不应因此限制其功能实现),包括底壳2、上盖1、极群5、过桥6、以及两个极柱8,极群5设有三个且并排设置在底壳2内,过桥6设置有两个且呈对角设置,相邻的两个极群5通过过桥6进行串接,两个极柱8呈对角设置且分别设置在最两边的两个极群5上,每个极群5的顶部还均设有两条汇流排7,上盖1的内侧设置有与极群5一一对应配合的槽位11、与极柱8一一对应配合的极柱孔10、以及与过桥6一一对应配合的过桥连接孔9;

24.进一步的,每个槽位11内均具有两个竖直间隔设置的压板3,压板3一一对应抵压于汇流排7的顶部且均由一体式连接的同一高度的竖直安装部31和竖直抵压部32组成,汇流排7的顶部同时与对应的压板3的竖直安装部31和竖直抵压部32的顶部相抵压,竖直安装部31卡置固定在槽位11的两侧内壁之间且长度方向平行于上盖1的长度方向,竖直抵压部32相对于竖直安装部31倾斜设置,同一槽位11内的两个压板3的竖直抵压部32背向彼此设置;最两边的两个槽位11,位于同一槽位11内的两个压板3,一个的竖直抵压部32抵压于过桥6的外周,另一个的竖直抵压部32抵压于极柱8的外周,中间的槽位11的两个压板3的竖直抵压部32分别抵压于两个过桥的外周,每个极柱8的外周均与一个压板3的竖直抵压部32相抵压,每个过桥6的外周均同时与两个3的竖直抵压部32相抵压;其中,与极柱8外周相抵压的压板3的竖直抵压部32的顶部高度高于对应的极柱孔10的顶部高度且与对应的极柱孔10的外周相抵压,与过桥6外周相抵压的压板3的竖直抵压部32的顶部高度高于对应的过桥连

接孔9的顶部高度且与对应的过桥连接孔9的外周相抵压;

25.进一步的,极群5均由多个负极板51、隔板52(agm隔板)和正极板53组成,正极板53和负极板51交错设置,隔板52一一对应包覆在正极板53的表面,每个极群5顶部的两条汇流排,一条将负极板51并联连接,一条将正极板53并联连接;与此同时,多个压板3的竖直抵压部32的顶部(即与汇流排7的顶部相接触的一边)具有电解液流动槽4。

26.具有上述结构的蓄电池,内部装配紧密,极群的装配压力高,在蓄电池内部不具备移动空间,整体耐震动性能好。

27.此外,为了进一步提升极群5的装配压力,可以首先将隔板52进行50%厚度的压缩,然后在隔板52厚度没有完全恢复的情况下,将隔板52包覆在正极板53的表面后组装成极群5并装入底壳2,最后通过环氧树脂使上盖1与底壳2密封闭合。通过此方法可将隔板52的压缩比例提高到1.0,在方便装配的同时,有效增强极群5与底壳2的内壁之间的压力,提高极群5的装配压力,同时也有利于提升蓄电池的深循环使用寿命,避免蓄电池过早失效。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1