一种晶圆控温装置的制作方法

1.本实用新型涉及晶圆加工技术领域,具体涉及一种晶圆控温装置。

背景技术:

2.晶圆是指制作硅半导体电路所用的硅晶片,其原始材料是硅。高纯度的多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅。硅晶棒在经过研磨,抛光,切片后,形成硅晶圆片,也就是晶圆。

3.在整个晶圆制造中,需要对晶圆在各种液体中进行清洗、腐蚀等 操作,操作完成后需要对晶圆干燥,以免因为晶圆因为表面存在液体而影响接下来的工序。在晶圆检测领域中需要在高温环境下对晶圆的 iv/cv、p-iv 、rf 等 特性测试均需要用到晶圆控温装置。

4.现有的技术方案由加热盘、温度传感器、加热元器件以及底板等组成,具有升降温速度慢、加热不均匀、控温速度慢,温度滞后性严重,控温精度差、样品容易移位、不能实现自动控温以及应用场景单一,无法应对在氮气、二氧化碳等保护测试的问题。

技术实现要素:

5.本实用新型的目的是针对现有技术中的上述不足,提供了一种晶圆控温装置,能够实现自动快速升降温度,并且防止样品移位。

6.本实用新型的目的通过以下技术方案实现:一种晶圆控温装置,包括固定盘、设于固定盘的载物盘以及用于给载物盘加热的加热件;所述载物盘内设有真空气道;所述载物盘的表面设有与真空气道连通的真空气槽;

7.所述载物盘设有温度传感器;

8.所述固定盘内设有散热气道以及与散热气道连通的散热气槽;所述固定盘设有与散热气槽连通的泄压腔体;所述泄压腔体的顶部设有导向板;所述导向板与泄压腔体之间形成出风槽;所述出风槽用于将泄压腔体的气体导向至载物盘的表面。

9.本实用新型进一步设置为,所述固定盘设有气嘴固定块;所述气嘴固定块设有与真空气道连通的真空接头以及与散热气道连通的散热接头。

10.本实用新型进一步设置为,所述真空接头与真空气道之间设有隔热气嘴。

11.本实用新型进一步设置为,所述载物盘为圆形结构;所述真空气槽的数量为多个;多个真空气槽均为圆环结构;所述载物盘与多个真空气槽同心设置。

12.本实用新型进一步设置为,所述固定盘的中部设有转接腔;所述散热气道以及散热气槽分别与转接腔连通;

13.所述固定盘内等间距设有多个散热气槽以及多个泄压腔体。

14.本实用新型进一步设置为,所述散热气槽以及泄压腔体的数量均为四个;四个散热气槽以转接腔为中心均匀分布;所述泄压腔体等间距设于载物盘的四周;所述出风槽设于载物盘的顶部。

15.本实用新型进一步设置为,所述散热气槽呈蜿蜒状设置。

16.本实用新型进一步设置为,所述固定盘的底部设有与固定盘可拆卸连接的封板。

17.本实用新型进一步设置为,所述加热件为加热丝;所述加热丝设于载物盘的底部;所述加热丝呈迂回设置。

18.本实用新型的有益效果:本实用新型通过在载物盘设置加热件以及温度传感器,用户能够控制载物盘的温度,从而给载物盘上的晶圆进行加热;另外通过在载物盘设置真空气道以及真空气槽,使得载物盘上的晶圆在真空压力下固定在载物盘上,能够有效地防止晶圆移位;另外通过在散热气道内通入气体,能够起到快速降温的作用。

附图说明

19.利用附图对实用新型作进一步说明,但附图中的实施例不构成对本实用新型的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

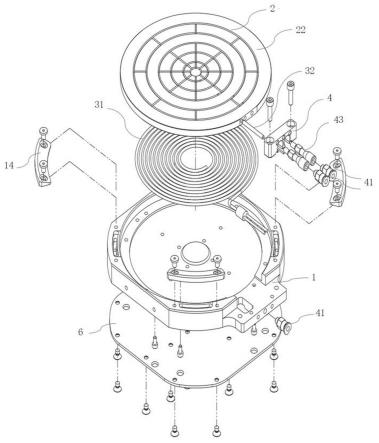

20.图1是本实用新型的结构示意图;

21.图2是本实用新型的结构分解图;

22.图3是本实用新型载物盘与真空接头配合的截面图;

23.图4是本实用新型固定盘与散热接头配合的截面图;

24.图5是本实用新型隐藏导向板后的结构示意图;

25.其中:1、固定盘;11、散热气道;12、散热气槽;13、泄压腔体;14、导向板;15、出风槽;2、载物盘;21、真空气道;22、真空气槽;31、加热件;32、温度传感器;4、气嘴固定块;41、真空接头;42、散热接头;43、隔热气嘴;5、转接腔;6、封板。

具体实施方式

26.结合以下实施例对本实用新型作进一步描述。

27.由图1至图5可知,本实施例所述的一种晶圆控温装置,包括固定盘1、设于固定盘1的载物盘2以及用于给载物盘2加热的加热件31;所述载物盘2内设有真空气道21;所述载物盘2的表面设有与真空气道21连通的真空气槽22;

28.所述载物盘2设有温度传感器32;

29.所述固定盘1内设有散热气道11以及与散热气道11连通的散热气槽12;所述固定盘1设有与散热气槽12连通的泄压腔体13;所述泄压腔体13的顶部设有导向板14;所述导向板14与泄压腔体13之间形成出风槽15;所述出风槽15用于将泄压腔体13的气体导向至载物盘2的表面。

30.具体地,本实施例所述的晶圆控温装置,通过在载物盘2设置加热件31以及温度传感器32,用户能够控制载物盘2的温度,从而给载物盘2上的晶圆进行加热;另外通过在载物盘2设置真空气道21以及真空气槽22,在使用的时候,通过在真空气道21上进行抽真空处理,从而使得载物盘2上的晶圆在真空压力下固定在载物盘2上,能够有效地防止晶圆移位;另外当载物盘2的温度过高的时候,通过在散热气道11内通入气体,气体通过散热气槽12进入泄压腔体13内,泄压腔体13内的气体从出风槽15中送出对载物盘2上晶圆进行降温,能够起到快速降温的作用。

31.本实施例所述的一种晶圆控温装置,所述固定盘1设有气嘴固定块4;所述气嘴固定块4设有与真空气道21连通的真空接头41以及与散热气道11连通的散热接头42。具体地,通过上述设置便于将真空接头41以及散热接头42固定在固定盘1上。

32.本实施例所述的一种晶圆控温装置,所述真空接头41与真空气道21之间设有隔热气嘴43。通过上述设置,能够对真空接头41进行隔热保护。

33.本实施例所述的一种晶圆控温装置,所述载物盘2为圆形结构;所述真空气槽22的数量为多个;多个真空气槽22均为圆环结构;所述载物盘2与多个真空气槽22同心设置。

34.具体地,由于晶圆为圆形结构,本实施例同时将载物盘2设置为圆形结构,而将真空气槽22设置为圆环结构,并且同时设置多个真空气槽22,能够有效地将晶圆固定在载物盘2的表面,防止晶圆发生位移。

35.本实施例所述的一种晶圆控温装置,所述固定盘1的中部设有转接腔5;所述散热气道11以及散热气槽12分别与转接腔5连通;

36.所述固定盘1内等间距设有多个散热气槽12以及多个泄压腔体13。

37.具体地,泄压腔体13相比于散热气槽12具有较大的容积,起到泄压的作用,而导向板14起到导向的作用,从而将泄压腔体13内的气体从出风槽15送出至载物盘2的表面,对载物盘2以及晶圆进行降温处理。

38.而本实施例通过在固定盘1内等间距设有多个散热气槽12以及多个泄压腔体13,能够在多个方向对载物盘2以及晶圆进行降温处理,从而增强了散热降温效果。

39.本实施例所述的一种晶圆控温装置,所述散热气槽12以及泄压腔体13的数量均为四个;四个散热气槽12以转接腔5为中心均匀分布;所述泄压腔体13等间距设于载物盘2的四周;所述出风槽15设于载物盘2的顶部。通过上述设置能够在多个方向对载物盘2以及晶圆进行降温处理,从而增强了散热降温效果。

40.本实施例所述的一种晶圆控温装置,所述散热气槽12呈蜿蜒状设置。通过上述设置能够增大散热气槽12的散热面积,进一步加强了散热降温效果。

41.本实施例所述的一种晶圆控温装置,所述固定盘1的底部设有与固定盘1可拆卸连接的封板6。通过上述设置便于对固定盘1进行拆装,从而进行固定盘1内部元件的维修与更换。

42.本实施例所述的一种晶圆控温装置,所述加热件31为加热丝;所述加热丝设于载物盘2的底部;所述加热丝呈迂回设置。通过上述设置能够增大加热丝与载物盘2的接触面积,从而加快载物盘2的加热。

43.本实施例采用加热丝作为升温元器件,使用温度传感器32采集整套模组的实时温度,外设有温度控制器以及pc等控温单元;通过外设可与散热接头42连接,将不同的气体经过散热气道11后通过 4 个不同方向的散热气槽12与固定盘1充分热交换后经过泄压腔体13通过导向板14的出风槽15吹向样品表面。

44.在常温测试应用中,首先将被测样品放置在载物盘2上,接通真空接头41,可使样品在 真空压力下固定在载物盘2上,然后接通测试探针与测试仪,此结构可解决样品在测试过程中移位的问题。

45.在高温普通测试应用中将被测样品放置在载物盘2上,接通真空接头41,可使样品在真空压力下固定在载物盘2上,接通测试探针与测试仪,打开温控器,通过温度传感器32

以及加热件31设置测试温度,本结构可解决因为样品翘曲变形无法固定在载物台表面而导致测试数据不准确,和被测物温度没达到设置温度而导致的测试失败。

46.在自动控温测试应用中,将被测样品放置在载物盘2上,接通真空接头41,可使样品在真空压力下固定在载物盘2上,连接温控器、外置气源控制组件、真空组件、i/o 控制器和测试仪与 pc 连接。本结构可实现自动控温、快速升降温速度,样品受热(冷)均匀、控温速度快,减小温度滞后,控温精度高的优点。

47.在氮气、二氧化碳等保护性测试中,将被测样品放置在载物盘2上,接通真空接头41,可使样品在真空压力下固定在载物盘2上,连接温控器、外置气源控。本结构可实现,常温、高温下氮气、二氧化碳等保护性测试。

48.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1