一种用于IGBT的散热片的制作方法

一种用于igbt的散热片

技术领域

1.本实用新型涉及igbt的散热技术领域,尤其涉及一种用于igbt的散热片。

背景技术:

2.在汽车发动机电子点火控制系统中,针对点火模块工作环境温度高(发动机点火气缸位置),对igbt散热性能提出了更高的要求,现有igbt通常采用的散热结构有两种:

3.1)将igbt通过硅胶散热片与散热铝板隔离绝缘,在散热铝板与硅胶散热片之间再均匀涂一层导热硅脂粘接;该散热结构,硅胶散热片、导热硅脂材质导热率远远低于金属材质,不能达到很好的散热效果,且粘接生产效率不高,需要大量手工操作,人工成本高;

4.2)将igbt焊接到陶瓷基板,再均匀涂一层导热硅脂与散热铝板粘接;该散热结构,陶瓷和导热硅脂材质导热率远远低于金属材质,不能达到很好的散热效果,且生产工序多,效率不高,同样需要大量手工操作,人工成本高。

技术实现要素:

5.本实用新型的目的是提供一种用于igbt的散热片,通过在igbt外部增加金属散热片,将igbt焊接在金属散热片上,有效减少过热不良失效,大大提高igbt散热性能,提高点火模块可靠性。

6.为实现上述目的,采用以下技术方案:

7.一种用于igbt的散热片,包括金属散热片本体;所述金属散热片本体的顶部开设有散热定位槽,igbt连接于散热定位槽内;所述金属散热片本体的端部延伸设有一电信号引脚,用于实现igbt与pcb板电路的电信号连接。

8.较佳地,所述散热定位槽贯穿至金属散热片本体的端部设有一槽口。

9.较佳地,所述槽口的中部设有一限位柱。

10.较佳地,所述电信号引脚与槽口设于金属散热片本体的同一端部。

11.较佳地,所述散热定位槽的底部凸出于金属散热片本体的底部设置。

12.较佳地,所述散热定位槽的内侧壁设有弧形结构过渡至金属散热片本体的顶部。

13.较佳地,所述金属散热片本体与电信号引脚一体成型。

14.较佳地,所述金属散热片本体与电信号引脚均采用铜材质。

15.较佳地,所述igbt经焊锡膏回流焊接在散热定位槽内。

16.采用上述方案,本实用新型的有益效果是:

17.本实用新型结合点火模块的点火线圈中装配位置小、散热硅胶导热系数低于金属材质导热系数等因素设计的一款散热片,通过在igbt外部增加金属散热片,将igbt焊接在金属散热片上,有效减少过热不良失效,大大提高igbt散热性能,提高点火模块可靠性。通过在金属散热片本体上设计有散热定位槽、限位柱,利于组装定位,提高效率和生产质量一致性;同时金属散热片本体上设计有集电极焊接引脚,方便在与pcb板组装后波峰焊焊接,可以通用在采用pcb板与散热片的t型结构组装产品中,实现igbt的集电极和pcb板之间的

电气连接,提高生产效率,降低生产成本。

附图说明

18.图1为本实用新型的使用状态图一;

19.图2为本实用新型的使用状态图二;

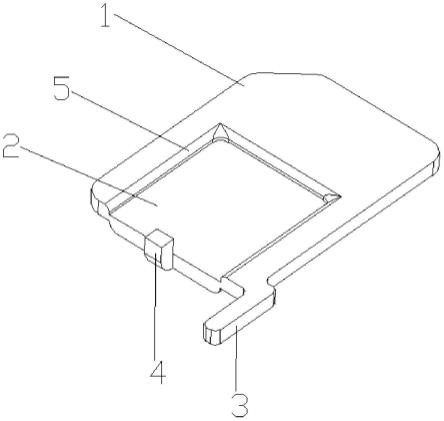

20.图3为本实用新型的立体图;

21.其中,附图标识说明:

22.1—金属散热片本体,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—散热定位槽,

23.3—电信号引脚,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—限位柱,

24.5—弧形结构,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—igbt,

25.7—pcb板,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—集电极引脚。

具体实施方式

26.以下结合附图和具体实施例,对本实用新型进行详细说明。

27.参照图1至3所示,本实用新型提供一种用于igbt的散热片,包括金属散热片本体1;所述金属散热片本体1的顶部开设有散热定位槽2,igbt 6连接于散热定位槽2内;所述金属散热片本体1的端部延伸设有一电信号引脚3,用于实现igbt 6与pcb板7电路的电信号连接。如图1、2所示,由于igbt 6的集电极引脚8较短,在将igbt 6接入pcb板7的焊盘中时,不方便接入,则在金属散热片本体1的端部一体成型一电信号引脚3,该电信号引脚3为集电极属性引脚,将电信号引脚3直接接入pcb板7的焊盘中,可以直接导电作业。

28.其中,所述散热定位槽2贯穿至金属散热片本体1的端部设有一槽口,槽口的中部设有一限位柱4。限位柱4限制igbt 6一个方向的自由度,在散热定位槽2上开设槽口以方便igbt 6的引脚伸出与pcb板7的焊盘连接。当将igbt 6放在散热定位槽2时,上下滑动,可以充分地把焊锡膏涂抹均匀,上下滑动过程中限位柱4可有效防止igbt 6脱离散热定位槽2。

29.所述电信号引脚3与槽口设于金属散热片本体1的同一端部。所述金属散热片本体1与电信号引脚3一体成型,且均采用铜材质。

30.所述散热定位槽2的底部凸出于金属散热片本体1的底部设置,在金属散热片本体1的顶部开设散热定位槽2,则散热定位槽2的底部厚度比较薄,如果将金属散热片本体1的整体厚度再增加,会使得成本增加,故往散热定位槽2的底部增加厚度,直接冲压成型。

31.所述散热定位槽2的内侧壁设有弧形结构5过渡至金属散热片本体1的顶部。当将焊锡膏点在散热定位槽2内后,igbt 6放至散热定位槽2过回流焊接设备焊接固定。散热定位槽2的内侧壁对igbt 6起到三个方向自由度的限位,内侧壁设置弧形结构5过渡,可有效防止散热片划伤igbt 6。散热定位槽2起到定位作用,可以使得igbt 6可以准确地放在散热定位槽2。

32.采用上述方案,本实用新型将igbt 6焊接在金属散热片上起到良好的散热效果,解决了igbt 6温度过高的问题。散热片与igbt 6采用回流焊接固定,提高生产效率。如图1所示,散热片与igbt 6连接组合后插接焊接在pcb板7中,形成t型结构的组装产品,解决了pcb板7电路元件布局空间不足的问题。

33.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用

新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种用于igbt的散热片,其特征在于,包括金属散热片本体;所述金属散热片本体的顶部开设有散热定位槽,igbt连接于散热定位槽内;所述金属散热片本体的端部延伸设有一电信号引脚,用于实现igbt与pcb板电路的电信号连接。2.根据权利要求1所述的用于igbt的散热片,其特征在于,所述散热定位槽贯穿至金属散热片本体的端部设有一槽口。3.根据权利要求2所述的用于igbt的散热片,其特征在于,所述槽口的中部设有一限位柱。4.根据权利要求2所述的用于igbt的散热片,其特征在于,所述电信号引脚与槽口设于金属散热片本体的同一端部。5.根据权利要求1所述的用于igbt的散热片,其特征在于,所述散热定位槽的底部凸出于金属散热片本体的底部设置。6.根据权利要求1所述的用于igbt的散热片,其特征在于,所述散热定位槽的内侧壁设有弧形结构过渡至金属散热片本体的顶部。7.根据权利要求1所述的用于igbt的散热片,其特征在于,所述金属散热片本体与电信号引脚一体成型。8.根据权利要求1所述的用于igbt的散热片,其特征在于,所述金属散热片本体与电信号引脚均采用铜材质。9.根据权利要求1所述的用于igbt的散热片,其特征在于,所述igbt经焊锡膏回流焊接在散热定位槽内。

技术总结

本实用新型公开一种用于IGBT的散热片,其特征在于,包括金属散热片本体;所述金属散热片本体的顶部开设有散热定位槽,IGBT连接于散热定位槽内;所述金属散热片本体的端部延伸设有一电信号引脚,用于实现IGBT与PCB板电路的电信号连接。本实用新型通过在IGBT外部增加金属散热片,将IGBT焊接在金属散热片上,有效减少过热不良失效,大大提高IGBT散热性能,提高点火模块可靠性。点火模块可靠性。点火模块可靠性。

技术研发人员:钟建军 曾慧

受保护的技术使用者:深圳市健科电子有限公司

技术研发日:2022.08.19

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1