一种电池串焊带贴膜装置的制作方法

1.本实用新型适用于电池串焊带贴薄膜技术领域,尤其涉及一种电池串焊带贴膜装置。

背景技术:

2.目前,近年来光伏用硅料不断升高,硅材料用量降低是光伏行业降本重要手段之一,电池片厚度减薄是硅材料降本必然方向,行业共识,电池片减薄后用传统焊带和电池片直联高温焊接成串的方式,破片率太高已成为行业技术瓶颈,新技术软联接,胶联焊接方式可大大提升薄电池片焊接的良率,为了解决胶联焊接技术里的一道重要工艺难题,实现在焊带上贴隔离膜,避免光伏组件在层压时封装胶膜加热融化后流动到焊带下,焊带与电池片无法有效接触造成电性能虚接,而引起光伏组件电性收集变弱,严重情况可能会在虚接处产生过热烧组件的问题,为了解决上述中存在的问题,因此,我们提出一种电池串焊带贴膜装置。

技术实现要素:

3.本实用新型提出的一种电池串焊带贴膜装置,解决了背景技术中提出的问题。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种电池串焊带贴膜装置,包括电池串贴薄膜装置,所述电池串贴薄膜装置由隔离膜供料机构、隔离膜拉出机构、电池串贴膜机构、隔离膜上热压机构和隔离膜滚压机构组合构成,所述隔离膜供料机构通过隔离膜供料底板、第一伺服电机、第一丝杠座固定侧、第一滚珠丝杠、升降滑块安装板、升降滑轨安装板、隔离膜供料升降板、隔离膜供料龙门座、压膜/切膜滑轨安装板、隔离膜固定转轴、隔离膜、隔离膜供料加强筋、隔离膜供料升降套、隔离膜供料升降滑轨、隔离膜下切刀、隔离膜压头、隔离膜切刀滑轨、隔离膜上切刀、切膜气缸联接头、切膜气缸和压膜气缸装配而成,所述隔离膜拉出机构通过第一线性模组、拉膜移动板、第二伺服电机、拉膜升降底板、第一直线滑轨、第二滚珠丝杠、拉膜升降板、拉膜夹爪气缸、拉膜夹爪压条、拉膜夹爪座和拉膜夹爪装配而成,所述电池串贴膜机构通过第三伺服电机、伺服电机安装板、伺服电机支撑板、第二丝杠座固定侧、第三滚珠丝杠、下热压升降套、贴膜平台支撑板、下热压直线滑轨、下热压隔热板、下热压头、贴膜平台底板、贴膜平台面板、电池串、第一发热管和下热压头升降块装配而成,所述隔离膜上热压机构通过导向柱、第二发热管、上热压头、隔热板、上热压升降套、上热压升降块、第二直线滑轨、滑轨安装座、直线轴承、上热压升降板、第四伺服电机、上热压丝杠座固定侧、第四滚珠丝杠、伺服支撑板、伺服安装板、气缸联接座、上热压顶板和上热压气缸装配而成,所述隔离膜滚压机构通过第二线性模组、隔离膜滚压移动板、薄型气缸、滚压滑轨安装板、滚压升降座、第三直线滑轨、滚轮座挡板、滚轮轴、隔离膜滚轮压板、弹簧、滚轮座和滚轮装配而成。

6.优选的,所述隔离膜供料底板上安装有第一伺服电机,所述隔离膜供料底板顶端的左侧固定有隔离膜供料龙门座,且隔离膜供料龙门座的外壁设置有升降滑块安装板和升

降滑轨安装板,所述隔离膜供料龙门座的顶部设置有压膜/切膜滑轨安装板,所述压膜/切膜滑轨安装板的左侧设置有隔离膜固定转轴,且隔离膜固定转轴内缠绕有隔离膜,所述压膜/切膜滑轨安装板的顶部设置有切膜气缸和压膜气缸,且切膜气缸上设置有切膜气缸联接头,所述切膜气缸联接头的末端对接有隔离膜上切刀,所述隔离膜供料龙门座顶端的右侧设置有隔离膜下切刀,所述压膜气缸上设置有隔离膜压头,所述隔离膜供料底板顶端的左侧设置有第一丝杠座固定侧,所述第一丝杠座固定侧的顶部设置有第一滚珠丝杠,且第一滚珠丝杠的顶部设置有隔离膜供料升降套。

7.优选的,所述第一线性模组的顶端适配安装有拉膜移动板,所述拉膜移动板顶端的右侧设置有第二伺服电机,且拉膜移动板顶端的中部固定有拉膜升降底板,所述拉膜升降板的左侧设置有第一直线滑轨,且第一直线滑轨上适配安装有第二滚珠丝杠,所述第一直线滑轨通过第二滚珠丝杠与拉膜升降板对接,所述拉膜升降板上安装有拉膜夹爪气缸,且拉膜夹爪气缸的顶部对接有拉膜夹爪压条,所述拉膜夹爪压条的右侧设置有拉膜夹爪座和拉膜夹爪。

8.优选的,所述贴膜平台底板的顶部设置有贴膜平台面板,且贴膜平台面板的顶部放置有电池串,所述贴膜平台底板的中部设置有下热压头,且下热压头设置有多组,所述贴膜平台底板底端的两侧均设置有贴膜平台支撑板,所述下热压头的底端设置有下热压隔热板,所述下热压隔热板底端的中部设置有下热压升降套,且下热压升降套内适配设置有第三滚珠丝杠,所述第三滚珠丝杠的底端设置有第二丝杠座固定侧,且第二丝杠座固定侧安装于伺服电机支撑板的顶部,且伺服电机支撑板的底端设置有伺服电机安装板,所述伺服电机安装板上安装有第三伺服电机,所述贴膜平台底板的两侧设置有第一发热管和下热压头升降块。

9.优选的,所述上热压顶板顶端的中部设置有上热压气缸,所述上热压顶板底端的四角均固定有导向柱,所述导向柱的中部设置有上热压升降板,所述上热压顶板顶端的两侧均设置有上热压升降块,所述上热压顶板底端均匀设置有多组第四伺服电机,所述第四伺服电机的底端设置有伺服电机安装板,且伺服电机安装板底端的两侧设置有伺服支撑板,所述第四伺服电机的底端适配设置有上热压丝杠座固定侧,且上热压丝杠座固定侧上设置有第四滚珠丝杠,所述上热压升降板的底端设置有上热压升降套,且上热压升降板的底端设置有第二发热管、上热压头、隔热板、第二直线滑轨和滑轨安装座。

10.优选的,所述第三直线滑轨上适配设置有隔离膜滚压移动板,所述隔离膜滚压移动板顶端的左侧设置有滚压滑轨安装板,所述隔离膜滚压移动板顶端的右侧设置有薄型气缸,所述隔离膜滚压移动板的内壁设置有第三直线滑轨,且第三直线滑轨上适配安装有滚压升降座,所述薄型气缸的活塞杆与滚压升降座的底端相对接,所述滚压升降座的顶部设置有隔离膜滚轮压板,所述隔离膜滚轮压板底端的一侧设置有滚轮座挡板,所述隔离膜滚轮压板内置有弹簧,且弹簧上适配安装有滚轮座,所述滚轮座的内部设置有滚轮轴,且滚轮轴的外部设置有滚轮。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型通过该贴膜机构具备准确控制热压头位置和压力的机构,在电池片生产过程中,将会最大程度地保证了电池片不被压碎,从而大大提高了电池片的成品率和生产效率。

13.2、本实用新型通过该装置可以准确地调整滚轮的压力,配合弹簧的弹力,最大程度的保证了电池片不被压碎,来提高了成品率。

14.3、本实用新型通过滚压和热压两种方式同时完成贴膜,最大程度地使焊带与电池片紧密接触,使光伏组件电性收集变强,同时对上/下两面进行贴膜,大大提高了效率降低了成本。

附图说明

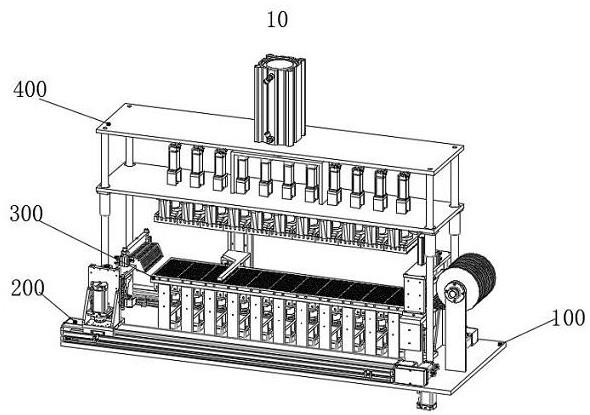

15.图1为本实用新型提出的一种电池串焊带贴膜装置的整体结构示意图;

16.图2为本实用新型提出的一种电池串焊带贴膜装置的隔离膜供料机构结构示意图;

17.图3为本实用新型提出的一种电池串焊带贴膜装置的隔离膜拉出机构结构示意图;

18.图4为本实用新型提出的一种电池串焊带贴膜装置的电池串贴膜机构结构示意图;

19.图5为本实用新型提出的一种电池串焊带贴膜装置的隔离膜上热压机构结构示意图;

20.图6为本实用新型提出的一种电池串焊带贴膜装置的隔离膜滚压机构结构示意图;

21.图7为本实用新型提出的一种电池串焊带贴膜装置的a处结构放大示意图。

22.图中:10、电池串贴薄膜装置;100、隔离膜供料机构;101、隔离膜供料底板;102、第一伺服电机;103、第一丝杠座固定侧;104、第一滚珠丝杠;105、升降滑块安装板;106、升降滑轨安装板;107、隔离膜供料升降板;108、隔离膜供料龙门座;109、压膜/切膜滑轨安装板;110、隔离膜固定转轴;111、隔离膜;112、隔离膜供料加强筋;113、隔离膜供料升降套;114、隔离膜供料升降滑轨;115、隔离膜下切刀;116、隔离膜压头;117、隔离膜切刀滑轨;118、隔离膜上切刀;119、切膜气缸联接头;120、切膜气缸;121、压膜气缸;200、隔离膜拉出机构;201、第一线性模组;202、拉膜移动板;203、第二伺服电机; 204、拉膜升降底板;205、第一直线滑轨;206、第二滚珠丝杠;207、拉膜升降板;208、拉膜夹爪气缸;209、拉膜夹爪压条;210、拉膜夹爪座;211、拉膜夹爪;300、电池串贴膜机构;301、第三伺服电机;302、伺服电机安装板; 303、伺服电机支撑板;304、第二丝杠座固定侧;305、第三滚珠丝杠;306、下热压升降套;307、贴膜平台支撑板;308、下热压直线滑轨;309、下热压隔热板;310、下热压头;311、贴膜平台底板;312、贴膜平台面板;313、电池串;314、第一发热管;315、下热压头升降块;400、隔离膜上热压机构;401、导向柱;402、第二发热管;403、上热压头;404、隔热板;405、上热压升降套;406、上热压升降块;407、第二直线滑轨;408、滑轨安装座;409、直线轴承;410、上热压升降板;411、第四伺服电机;412、上热压丝杠座固定侧; 413、第四滚珠丝杠;414、伺服支撑板;415、伺服安装板;416、气缸联接座; 417、上热压顶板;418、上热压气缸;500、隔离膜滚压机构;501、第二线性模组;502、隔离膜滚压移动板;503、薄型气缸;504、滚压滑轨安装板;505、滚压升降座;506、第三直线滑轨;507、滚轮座挡板;508、滚轮轴;509、隔离膜滚轮压板;510、弹簧;511、滚轮座;512、滚轮。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

24.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置;本实用新型中提供的用电器的型号仅是参考,可以通过根据实际使用情况更换功能相同的不同型号用电器,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

26.参照图1-7,一种电池串焊带贴膜装置,包括电池串贴薄膜装置10,所述电池串贴薄膜装置10由隔离膜供料机构100、隔离膜拉出机构200、电池串贴膜机构300、隔离膜上热压机构400和隔离膜滚压机构500组合构成,所述隔离膜供料机构100通过隔离膜供料底板101、第一伺服电机102、第一丝杠座固定侧103、第一滚珠丝杠104、升降滑块安装板105、升降滑轨安装板106、隔离膜供料升降板107、隔离膜供料龙门座108、压膜/切膜滑轨安装板109、隔离膜固定转轴110、隔离膜111、隔离膜供料加强筋112、隔离膜供料升降套113、隔离膜供料升降滑轨114、隔离膜下切刀115、隔离膜压头116、隔离膜切刀滑轨117、隔离膜上切刀118、切膜气缸联接头119、切膜气缸和压膜气缸121装配而成,所述隔离膜拉出机构200通过第一线性模组201、拉膜移动板202、第二伺服电机203、拉膜升降底板204、第一直线滑轨205、第二滚珠丝杠206、拉膜升降板207、拉膜夹爪气缸208、拉膜夹爪压条209、拉膜夹爪座210和拉膜夹爪211装配而成,所述电池串贴膜机构300通过第三伺服电机301、伺服电机安装板302、伺服电机支撑板303、第二丝杠座固定侧304、第三滚珠丝杠305、下热压升降套306、贴膜平台支撑板307、下热压直线滑轨308、下热压隔热板 309、下热压头310、贴膜平台底板311、贴膜平台面板312、电池串313、第一发热管314和下热压头升降块315装配而成,所述隔离膜上热压机构400通过导向柱401、第二发热管402、上热压头403、隔热板404、上热压升降套405、上热压升降块406、第二直线滑轨407、滑轨安装座408、直线轴承409、上热压升降板410、第四伺服电机411、上热压丝杠座固定侧412、第四滚珠丝杠413、伺服支撑板414、伺服安装板415、气缸联接座416、上热压顶板417和上热压气缸418装配而成,所述隔离膜滚压机构500通过第二线性模组501、隔离膜滚压移动板502、薄型气缸503、滚压滑轨安装板504、滚压升降座505、第三直线滑轨506、滚轮座挡板507、滚轮轴508、隔离膜滚轮压板509、弹簧510、滚轮座511和滚轮512装配而成,本实施例中,通过该贴膜机构具备准确控制热压头位置和压力的机构,在电池片生产过程中,将会最大程度地保证了电池片不被压碎,从而大大提高了电池片的成品率和生产效率。

27.本实施例中,所述隔离膜供料底板101上安装有第一伺服电机102,所述隔离膜供料底板101顶端的左侧固定有隔离膜供料龙门座108,且隔离膜供料龙门座108的外壁设置有升降滑块安装板105和升降滑轨安装板106,所述隔离膜供料龙门座108的顶部设置有压

膜/切膜滑轨安装板109,所述压膜/切膜滑轨安装板109的左侧设置有隔离膜固定转轴110,且隔离膜固定转轴110内缠绕有隔离膜111,所述压膜/切膜滑轨安装板109的顶部设置有切膜气缸120和压膜气缸 121,且切膜气缸120上设置有切膜气缸联接头119,所述切膜气缸联接头119 的末端对接有隔离膜上切刀118,所述隔离膜供料龙门座108顶端的右侧设置有隔离膜下切刀115,所述压膜气缸121上设置有隔离膜压头116,所述隔离膜供料底板101顶端的左侧设置有第一丝杠座固定侧103,所述第一丝杠座固定侧 103的顶部设置有第一滚珠丝杠104,且第一滚珠丝杠104的顶部设置有隔离膜供料升降套113。

28.本实施例中,所述第一线性模组201的顶端适配安装有拉膜移动板202,所述拉膜移动板202顶端的右侧设置有第二伺服电机203,且拉膜移动板202顶端的中部固定有拉膜升降底板204,所述拉膜升降板207的左侧设置有第一直线滑轨205,且第一直线滑轨205上适配安装有第二滚珠丝杠206,所述第一直线滑轨205通过第二滚珠丝杠206与拉膜升降板207对接,所述拉膜升降板207上安装有拉膜夹爪气缸208,且拉膜夹爪气缸208的顶部对接有拉膜夹爪压条209,所述拉膜夹爪压条209的右侧设置有拉膜夹爪座210和拉膜夹爪211。

29.本实施例中,所述贴膜平台底板311的顶部设置有贴膜平台面板312,且贴膜平台面板312的顶部放置有电池串313,所述贴膜平台底板311的中部设置有下热压头310,且下热压头310设置有多组,所述贴膜平台底板311底端的两侧均设置有贴膜平台支撑板307,所述下热压头310的底端设置有下热压隔热板 309,所述下热压隔热板309底端的中部设置有下热压升降套306,且下热压升降套306内适配设置有第三滚珠丝杠305,所述第三滚珠丝杠305的底端设置有第二丝杠座固定侧304,且第二丝杠座固定侧304安装于伺服电机支撑板303的顶部,且伺服电机支撑板303的底端设置有伺服电机安装板302,所述伺服电机安装板302上安装有第三伺服电机301,所述贴膜平台底板311的两侧设置有第一发热管314和下热压头升降块315。

30.本实施例中,所述上热压顶板417顶端的中部设置有上热压气缸418,所述上热压顶板417底端的四角均固定有导向柱401,所述导向柱401的中部设置有上热压升降板410,所述上热压顶板417顶端的两侧均设置有上热压升降块406,所述上热压顶板417底端均匀设置有多组第四伺服电机411,所述第四伺服电机 411的底端设置有伺服电机安装板302,且伺服电机安装板302底端的两侧设置有伺服支撑板414,所述第四伺服电机411的底端适配设置有上热压丝杠座固定侧412,且上热压丝杠座固定侧412上设置有第四滚珠丝杠413,所述上热压升降板410的底端设置有上热压升降套405,且上热压升降板410的底端设置有第二发热管402、上热压头403、隔热板404、第二直线滑轨407和滑轨安装座408。

31.本实施例中,所述第三直线滑轨506上适配设置有隔离膜滚压移动板502,所述隔离膜滚压移动板502顶端的左侧设置有滚压滑轨安装板504,所述隔离膜滚压移动板502顶端的右侧设置有薄型气缸503,所述隔离膜滚压移动板502的内壁设置有第三直线滑轨506,且第三直线滑轨506上适配安装有滚压升降座 505,所述薄型气缸503的活塞杆与滚压升降座505的底端相对接,所述滚压升降座505的顶部设置有隔离膜滚轮压板509,所述隔离膜滚轮压板509底端的一侧设置有滚轮座挡板507,所述隔离膜滚轮压板509内置有弹簧510,且弹簧510 上适配安装有滚轮座511,所述滚轮座511的内部设置有滚轮轴508,且滚轮轴 508的外部设置有滚轮512。

32.本实用新型使用时:第二发热管402与第一发热管314通电对上热压头403 和下热

压头310加热并使其保持温度恒定,拉膜夹爪气缸208带动拉膜夹爪条 209向下运动,压下拉膜夹爪211,使其拉膜夹爪打开,第一线性模组201带动夹爪组件运动到拉膜位,夹爪气缸208动作带动拉膜夹爪条209运动,拉膜夹爪211动作,夹住隔离膜111,压膜气缸121动作带动隔离膜压头116向上运动松开隔离膜,第一线性模组201带动夹爪组件运动到初始位,压膜气缸121动作带动隔离膜压头116向下运动压紧隔离膜111,第一伺服电机102带动第一滚珠丝杠104与第二伺服电机203带动第二滚珠丝械206同步转动,使拉爪组件和压膜组件同步下降,将隔离膜放置在贴膜平台面板312上,贴膜平台面板312 上的吸隔离膜真空组真空打开吸住隔离膜111,人工或机械手等装置将电池串 313放置在贴膜平台面板312上,并打开电池串真空,吸附住电池串313,切膜气缸120带动隔离膜上切刀118向下运动与隔离膜下切刀115将隔离膜111切断,第一伺服电机102与第二伺服电机203同步带动压膜组件和夹爪组件同步向上复位,夹爪气缸208带动拉膜夹爪条209向下运动,压下拉膜夹爪211,使其拉膜夹爪打开,第一线性模组201带动夹爪组件运动到拉膜位,夹爪气缸208 动作带动拉膜夹爪条209运动,拉膜夹爪211动作,夹住隔离膜111,压膜气缸 121动作带动隔离膜压头116向上运动松开隔离膜,第一线性模组201带动夹爪组件向运动到初始位,压膜气缸121动作带动隔离膜压头116向下运动压紧隔离膜111,第一伺服电机102带动第一滚珠丝杠104与第二伺服电机203带动第二滚珠丝械206同步转动,使拉爪组件和压膜组件同步下降,将薄膜放置在电池串313上,薄型气缸503动作,带动滚压升降座505和隔离膜滚轮压板509 向下运动,使滚轮512压在隔离膜上,通过弹簧510使滚轮512压在隔离膜上的力保持所需压力也可以通过气动活塞的方式保持滚轮512的压力,上热压气缸418动作推动上热压升降板410向下运动到下位,第三伺服电机301带动第三滚珠丝杠305转动推动下热压头310向上运动,到热压位,第二线性模组501 运动,带动滚轮512滚压隔离膜111,在滚轮512滚过电池串313的第一张电池片时,第二块上热压头403升到热压位,第二线性模组501带动滚轮512继续滚压隔离膜111,滚轮512滚压过第一块电池片后,第四伺服电机411带动第四滚珠丝杠413推动上热压头403向下运动,使第一块上热压头403热压在隔离膜111上,重复上面的步骤对电池串313中的电池片依次完成滚压和热压工序,使两层隔离膜固定在电池串上,当上热头403和下热压头310达到热压所需时间后依次复位退出热压,当电池串313整串完成隔离膜111热压后,切膜气缸120带动隔离膜上切刀118向下运动与隔离膜下切刀115将隔离膜111切断,上热压气缸418动作拉动上热压升降板410向上运动到初始位,薄型气缸 503动作,带动滚压升降座505和隔离膜滚轮压板509及滚轮512向上运动使其到上位,第二线性模组501运动复位到初始位,第一伺服电机102与第二伺服电机203同步带动压膜组件和夹爪组件同步向上复位,第一线性模组201带动拉隔离膜机构重复,人工或机械手将已贴膜的电池串313取下,电池串313贴膜完成。

33.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1