一种自锁密封胶钉的制作方法

1.本实用新型涉及锂离子电池领域,尤其涉及一种自锁密封胶钉。

背景技术:

2.现有锂离子电池使是通过极片、极耳、隔膜、电解液和外包装组成,通过锂离子电池为先把极片隔膜放入外包装内再进行电解液注液,最后电解液注液完成后再进行密封。

3.锂离子电池在长时间使用后,锂离子电池内的电机液会发生反应产生气泡,从而会造成注液口处内外压力不一致的情况,注液口内外会产生压力差,密封注液口的密封胶钉容易因为压力差被吸入电池内部或被顶出电池,容易造成电解液漏液的情况。

4.经检索中国专利公开号cn210516860u提出的一种二次电池密封胶塞结构及电池盖板,通过将胶塞结构设置成阶梯状与注液孔配合,能在防止密封胶塞压入注液孔过深或使用过程中导致掉入电芯内部,但无法在注液口处内外压力不一致的情况下防止密封胶钉掉入电池内部,无法保证密封胶钉在负压的环境下正常使用,实用性差。

5.为此,我们提出一种自锁密封胶钉来解决上述问题。

技术实现要素:

6.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种自锁密封胶钉。

7.为了实现上述目的,本实用新型采用了如下技术方案:

8.一种自锁密封胶钉,包括顶盖片、注液孔、密封塞、限位凸块和限位凹槽,所述顶盖片上一侧设有注液孔,所述注液孔内部安装有密封塞,所述密封塞下方环绕设置有限位凸块,所述密封塞的顶端环绕设有限位凹槽。

9.进一步优选的,所述注液孔的内部安装有密封盖,所述密封盖位于所述密封塞的上方。

10.进一步优选的,所述密封塞与所述密封盖之间预留有预留槽,所述密封塞的顶端设有内嵌的平衡孔。

11.进一步优选的,所述顶盖片的底端安装有下塑胶,所述顶盖片和所述下塑胶的内壁与所述限位凸块对应的位置设有相应的凹槽。

12.进一步优选的,所述密封盖通过激光焊接固定在注液孔内,所述预留槽的上下宽度为50μ。

13.进一步优选的,所述限位凸块的数量为5块,上方2块所述限位凸块内嵌于顶盖片内,下方3块所述限位凸块内嵌于所述下塑胶内。

14.进一步优选的,5块所述限位凸块之间的间距均一致,5块所述限位凸块的横向宽度均为30μ。

15.与现有技术相比,本实用新型的有益效果为:

16.通过限位凸块和限位凹槽的设置,可以在注液口处内外压力不一致的情况下防止

密封胶钉掉入电池内部,可以保证密封胶钉在负压的环境下正常使用,实用性强。

附图说明

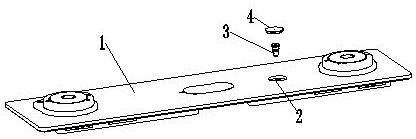

17.图1为本实用新型提出的一种自锁密封胶钉的整体结构示意图;

18.图2为本实用新型提出的一种自锁密封胶钉的剖面结构示意图;

19.图3为图2中a处结构放大示意图;

20.图4为图1中密封塞结构示意图。

21.图中:1、顶盖片;2、注液孔;3、密封塞;4、密封盖;5、预留槽;6、平衡孔;7、限位凸块;8、限位凹槽;9、下塑胶。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.参照图1-4,一种自锁密封胶钉,包括顶盖片1、注液孔2、密封塞3、限位凸块7和限位凹槽8,所述顶盖片1上一侧设有注液孔2,所述注液孔2内部安装有密封塞3,所述密封塞3下方环绕设置有限位凸块7,所述密封塞3的顶端环绕设有限位凹槽8,注液孔2上半部分位于顶盖片1内,注液孔2下半部分位于下塑胶9内。

24.关于密封塞3和限位凸块7在不同压力环境下的使用,本实用新型提出3个具体实施例:

25.实施例1,当注液孔2内的压力大于注液孔2外的压力时,密封塞3会受到注液孔2内传来的压力,此时限位凸块7与顶盖片1和下塑胶9紧密贴合,通过限位凸块7嵌入顶盖片1和下塑胶9之内,从而能有效的对抗注液孔2内产生的压力,从而密封塞3不容易因注液孔2内部的压力被推出注液孔2内,从而不会造成漏液的情况。

26.实施例2,当注液孔2内外的压力差一致时,此时密封塞3上半部分位于顶盖片1的内部,下半部分位于下塑胶9的内部,顶盖片1和下塑胶9是通过热熔的方式连接,顶盖片1和下塑胶9在长时间使用的过程中可能会发生松动,此时密封塞3不用对抗负压力,限位凸块7卡住顶盖片1和下塑胶9,从而密封塞3能起到连接顶盖片1和下塑胶9的作用。

27.实施例3,当注液孔2外部压力大于注液孔2内部压力时,密封塞3会受到注液孔2外传来的压力,此时限位凸块7与顶盖片1和下塑胶9紧密贴合,通过限位凸块7嵌入顶盖片1和下塑胶9之内,从而能有效的对抗注液孔2外产生的压力,从而密封塞3不容易因注液孔2内部的压力被吸入注液孔2内,从而不会造成漏液的情况。

28.当注液孔2外的压力过大时,此时限位凸块7无法继续对抗注液孔2外部传来的压力,密封塞3会被向下朝注液孔2内吸入,此时密封塞3顶端环绕设置的限位凹槽8可以把密封塞3顶端变成两层用于限位的固定凸块,当第一层固定凸块被向下吸入时会卡在顶盖片1的内部,第一层固定凸块通过形变向顶盖片1内提供横向作用力,第二场固定凸块则会再次卡住密封塞3,从而对密封塞3进行双层保险,能进一步提升密封塞3对抗压力的能力。

29.所述注液孔2的内部安装有密封盖4,所述密封盖4位于所述密封塞3的上方,当注液孔2内的压力过大时,此时限位凸块7无法继续对抗注液孔2内部传来的压力,密封塞3会

被向上推动,此时密封盖4为金属材质较为坚硬,密封盖4能有效的对抗注液孔2内的压力,能防止密封塞3被完全顶出注液孔2,进一步的防止漏液现象的发生。

30.所述密封塞3与所述密封盖4之间预留有预留槽5,所述密封塞3的顶端设有内嵌的平衡孔6,当注液孔2内的压力过大密封塞3被向上推动时,预留槽5给予密封塞3一定的缓冲空间,密封塞3不会瞬间被挤压形变,平衡孔6能保证密封塞3能垂直的被向上或者向下推动,不会造成密封塞3倾斜,能有效的防止漏液。

31.所述顶盖片1的底端安装有下塑胶9,所述顶盖片1和所述下塑胶9的内壁与所述限位凸块7对应的位置设有相应的凹槽,限位凸块7通过与顶盖片1和下塑胶9卡接,能加大限位凸块7与顶盖片1和下塑胶9之间的接触面,提升摩擦力,从而能提升限位凸块7的限位性能,限位凸块7不容易脱落。

32.所述密封盖4通过激光焊接固定在注液孔2内,所述预留槽5的上下宽度为50μ,密封盖4为金属材质,通过激光焊接既能提升密封盖4的安装速度,又能提升密封盖4的固定性能,预留槽5的上下宽度为50μ,能在密封塞3因压力被推动时起到缓冲的作用,又不至于使密封塞3完全被推出注液孔2。

33.所述限位凸块7的数量为5块,上方2块所述限位凸块7内嵌于顶盖片1内,下方3块所述限位凸块7内嵌于所述下塑胶9内,通过此种设置能进一步的对顶盖片1和下塑胶9进行连接固定,能保证电解液不会从顶盖片1和下塑胶9之间漏出。

34.5块所述限位凸块7之间的间距均一致,5块所述限位凸块7的横向宽度均为30μ,通过5块所述限位凸块7之间的间距均一致使得限位凸块7均受力一致,能提升限位凸块7的限位性能和连接固定性能,30μ的宽度既能起到固定的作用,也不会占用过多的顶盖片1和下塑胶9内部的空间,能保证顶盖片1和下塑胶9的强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1