用于制备正极材料的烧结反应器及正极材料制备系统的制作方法

本技术属于正极材料领域,涉及用于制备正极材料的烧结反应器及正极材料制备系统。

背景技术:

1、现有主流技术采用对前驱体和锂盐干法混合或造粒后静态烧结的方式制备正极材料。在配料方面,直接干法混合容易导致锂盐和前驱体分布不均,产生锂盐缺失的区域,锂离子在前驱体内扩散路径会过长,大大增加了反应时间;传统方法造粒后,颗粒之间孔隙较大,不利于热量在颗粒内部传导。在烧结方面,静态烧结在传热传质上有缺陷,热场不均,反应时间长,烧结过程中的颗粒之间硬团聚,难以粉碎,产品一致性差;同时烧结生产过程通常采用匣钵装载粉体,匣钵的使用增加了能耗和生产辅材成本,也多了两道装料卸料工序。

2、最近出现了采用流化床技术实现正极材料烧结。但现有的流化床烧结技术对颗粒粒径、比重有限制,工艺要求高。另外,通过气流将粉体流态化运动,易造成颗粒之间过度动态化,造成颗粒破碎,损失率较高,也不利于颗粒融合、晶界迁移,难以获得目标粒径的产品。

技术实现思路

1、针对上述问题,本实用新型提供了制备正极材料半成品的装置和方法,以及用于将正极材料半成品加工成正极材料的装置和方法。本实用新型的正极材料制备方法包括造粒工段和烧结工段。采用本实用新型的方法造粒后,颗粒具有流动性,颗粒密度更大,有利于氧气或空气渗入原料颗粒之间,也有利于热传导至颗粒内部,可提高产品品质一致性,减少反应烧结时间。

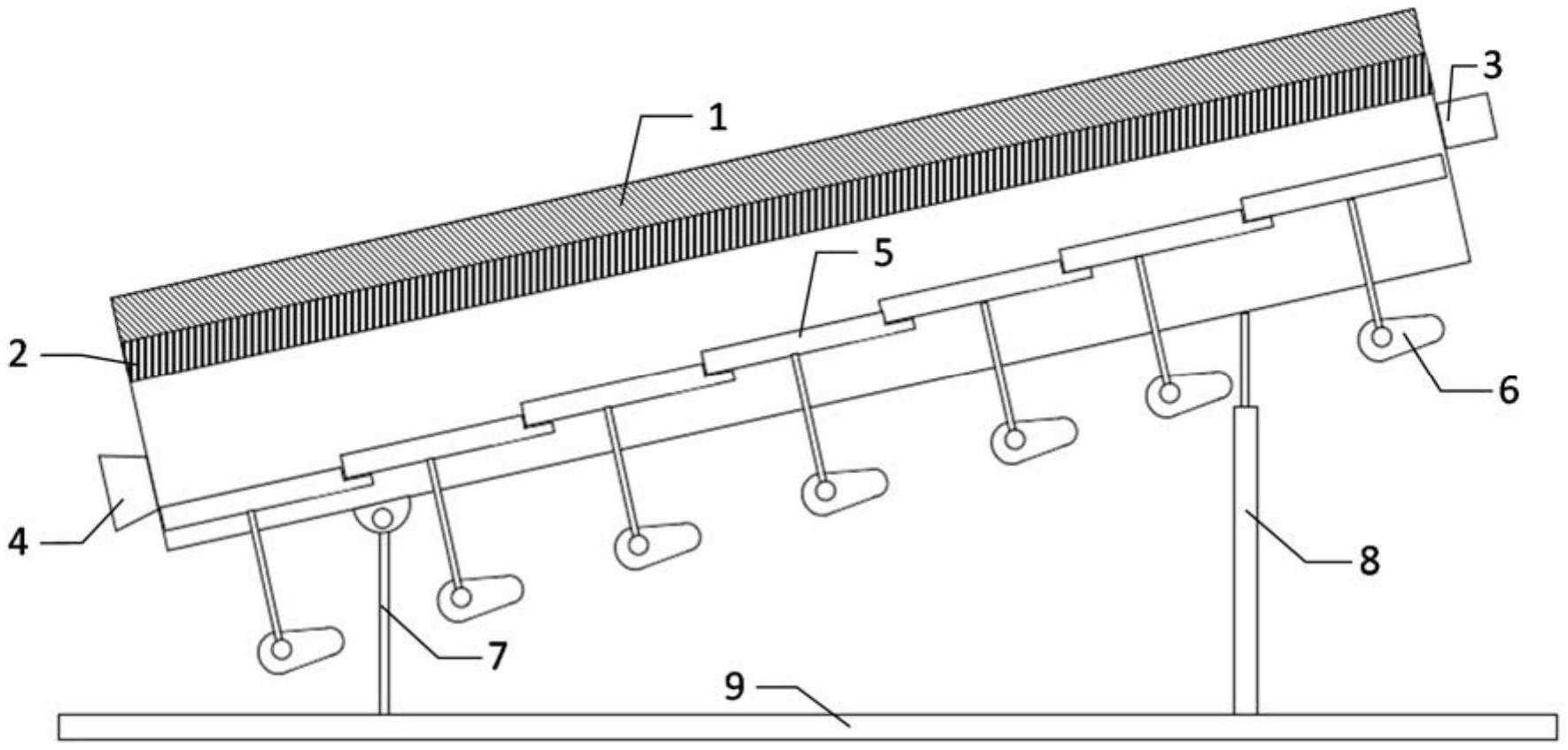

2、具体而言,本实用新型的一个方面提供一种用于制备正极材料的烧结反应器,所述烧结反应器包括反应器壳体、加热器、进料口、出料口和至少两个串联的物料载台,所述进料口和所述出料口位于所述反应器壳体的两端,所述加热器和所述物料载台位于反应器壳体内,所述加热器用于加热物料,所述至少两个串联的物料载台用于将物料从进料口输送至出料口,所述物料载台能够振动。

3、在一个或多个实施方案中,所述物料载台能够进行变频振动。

4、在一个或多个实施方案中,所述物料载台与水平面之间具有40-75°、优选45-70°的倾斜角。

5、在一个或多个实施方案中,所述物料载台与水平面之间不存在倾斜角。

6、在一个或多个实施方案中,所述物料载台的数量为3-20个,优选为10-15个。

7、在一个或多个实施方案中,所述烧结反应器还包括往复电机及曲轴,所述曲轴连接所述往复电机和所述物料载台。

8、在一个或多个实施方案中,所述烧结反应器还包括升降支杆,所述升降支杆与所述反应器壳体相连。

9、在一个或多个实施方案中,所述烧结反应器还包括保温层,所述保温层设置在所述加热器的上方。

10、本实用新型的另一个方面提供一种正极材料制备系统,所述正极材料制备系统包括造粒装置和本文任一实施方案所述的烧结反应器;优选地,所述造粒装置为喷雾融合机。

11、本实用新型的另一个方面提供一种正极材料的制备方法,所述制备方法包括使用本文任一实施方案所述的烧结反应器或正极材料制备系统制备正极材料。

12、本实用新型的另一个方面提供一种正极材料半成品的制备方法,所述制备方法包括造粒步骤,所述造粒步骤包括:将含锂氢氧化物前驱体和/或含锂碳酸盐前驱体包覆在正极材料、氧化物前驱体和含锂氧化物前驱体中的一种或多种的表面,得到包覆后颗粒,对包覆后颗粒进行煅烧,使包覆后颗粒表面的含锂氢氧化物前驱体和/或含锂碳酸盐前驱体转化为含锂氧化物前驱体,得到煅烧后颗粒,若煅烧后颗粒未达到目标粒径,则在煅烧后颗粒表面再次包覆含锂氢氧化物前驱体和/或含锂碳酸盐前驱体,然后进行煅烧,直至煅烧后颗粒达到目标粒径。

13、在一个或多个实施方案中,待包覆的正极材料、氧化物前驱体和含锂氧化物前驱体中的一种或多种的粒径为1.5-6μm,优选为2-3μm。

14、在一个或多个实施方案中,作为包覆剂的含锂氢氧化物前驱体和/或含锂碳酸盐前驱体的粒径为20-250nm,优选为100-200nm。

15、在一个或多个实施方案中,在所述包覆过程中进行两次或两次以上的包覆和煅烧。

16、在一个或多个实施方案中,每次包覆和煅烧使得颗粒的粒径增大0.3-0.9μm,优选增大0.4-0.8μm。

17、在一个或多个实施方案中,采用喷雾融合的方式进行包覆和煅烧。

18、在一个或多个实施方案中,使用含锂氢氧化物前驱体和/或含锂碳酸盐前驱体的分散液进行喷雾,分散液的浓度优选为1-10wt%。

19、在一个或多个实施方案中,融合时的搅拌转速为1200±200rpm。

20、在一个或多个实施方案中,融合时的加热温度为500±50℃。

21、在一个或多个实施方案中,融合时的加热时间为1±0.2小时。

22、在一个或多个实施方案中,煅烧后颗粒的目标粒径为3.5-8μm,优选为4-5μm。

23、在一个或多个实施方案中,使用含锂氢氧化物前驱体进行包覆。

24、本实用新型的另一个方面提供一种正极材料的制备方法,所述制备方法包括造粒步骤和烧结步骤,所述造粒步骤如本文任一实施方案所述,所述烧结步骤包括:对造粒步骤中得到的具有目标粒径的煅烧后颗粒进行烧结。

25、在一个或多个实施方案中,烧结温度为800-1200℃,优选为900±50℃。

26、在一个或多个实施方案中,所述烧结步骤中,采用本文任一实施方案所述的烧结反应器进行烧结。

27、本实用新型的另一个方面提供一种正极材料半成品颗粒,所述正极材料半成品颗粒为采用本文任一实施方案所述的正极材料半成品的制备方法制备得到的具有目标粒径的煅烧后颗粒。

28、在一个或多个实施方案中,所述正极材料半成品颗粒的粒径为3.5-8μm、优选为4-5μm。

29、本实用新型的另一个方面提供一种正极材料,所述正极材料采用本文任一实施方案所述的正极材料的制备方法制备得到。

30、在一个或多个实施方案中,所述正极材料的粒径范围在3500-8000nm之间,优选在4000-4500nm之间。

31、在一个或多个实施方案中,所述正极材料为具有核壳结构或不具有核壳结构的正极材料,所述具有核壳结构的正极材料的核层材料和壳层材料各自独立为三元镍钴锰正极材料、三元镍钴铝正极材料或四元镍钴锰铝正极材料,所述不具有核壳结构的正极材料为三元镍钴锰正极材料、三元镍钴铝正极材料或四元镍钴锰铝正极材料。

技术特征:

1.一种用于制备正极材料的烧结反应器,其特征在于,所述烧结反应器包括反应器壳体、加热器、进料口、出料口和至少两个串联的物料载台,所述进料口和所述出料口位于所述反应器壳体的两端,所述加热器和所述物料载台位于反应器壳体内,所述加热器用于加热物料,所述至少两个串联的物料载台用于将物料从进料口输送至出料口,所述物料载台能够振动。

2.如权利要求1所述的烧结反应器,其特征在于,所述物料载台能够进行变频振动。

3.如权利要求1所述的烧结反应器,其特征在于,所述物料载台与水平面之间具有40-75°的倾斜角,或者所述物料载台与水平面之间不存在倾斜角。

4.如权利要求1所述的烧结反应器,其特征在于,所述物料载台与水平面之间具有45-70°的倾斜角。

5.如权利要求1所述的烧结反应器,其特征在于,所述物料载台的数量为3-20个。

6.如权利要求1所述的烧结反应器,其特征在于,所述物料载台的数量为10-15个。

7.如权利要求1所述的烧结反应器,其特征在于,所述烧结反应器还包括往复电机及曲轴,所述曲轴连接所述往复电机和所述物料载台。

8.如权利要求1所述的烧结反应器,其特征在于,所述烧结反应器还包括升降支杆,所述升降支杆与所述反应器壳体相连。

9.如权利要求1所述的烧结反应器,其特征在于,所述烧结反应器还包括保温层,所述保温层设置在所述加热器的上方。

10.一种正极材料制备系统,其特征在于,所述正极材料制备系统包括造粒装置和权利要求1-9中任一项所述的烧结反应器。

11.如权利要求10所述的正极材料制备系统,其特征在于,所述造粒装置为喷雾融合机。

技术总结

本技术提供用于制备正极材料的烧结反应器及正极材料制备系统,所述烧结反应器包括反应器壳体、加热器、进料口、出料口和至少两个串联的物料载台,所述进料口和所述出料口位于所述反应器壳体的两端,所述加热器和所述物料载台位于反应器壳体内,所述加热器用于加热物料,所述物料载台用于将物料从进料口输送至出料口,所述物料载台能够振动。

技术研发人员:请求不公布姓名

受保护的技术使用者:宁夏中化锂电池材料有限公司

技术研发日:20220927

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!