一种贴片气泡检测结构和贴片机的制作方法

本技术涉及半导体制造,尤其涉及一种贴片气泡检测结构和贴片机。

背景技术:

1、蓝宝石晶圆在切割之前需进行贴片,即将晶圆与白膜贴合,然后再进行切割,目前的贴片方式为先将晶圆吸附在载台上,待白膜加工完成后,通过滚轮滚压将白膜贴合至晶圆上,以完成贴片动作。

2、然而,在滚轮辊压时,白膜有可能会出现褶皱现象,导致贴合后褶皱处会出现气泡,有气泡的位置会鼓起,使得白膜与晶圆无法完全贴合,进而造成切割的位置不对,导致产品良率损失,对晶圆切割精度产生较大影响,因此,在滚轮滚压后,贴片需要经由贴片气泡检测结构进行检测,以解决贴片气泡带来的风险。

3、进一步,目前虽然存在能够检测贴片气泡的检测装置,但此类检测装置大多对晶圆的厚度、白膜的厚度、晶圆的数量、键合方式等存在严格的要求,导致此类装置存在局限性,难以作为如蓝宝石晶圆键合时的气泡检测装置。并且,此类检测装置大多采用镜头直接观测、超声波扫描等方式判断键合界面是否存在气泡缺陷,检测、判断方式不够方便快捷,影响产品加工效率。

技术实现思路

1、本实用新型实施例所要解决的技术问题在于,提供一种贴片气泡检测结构,能够实现便捷检测,并提高通用性。

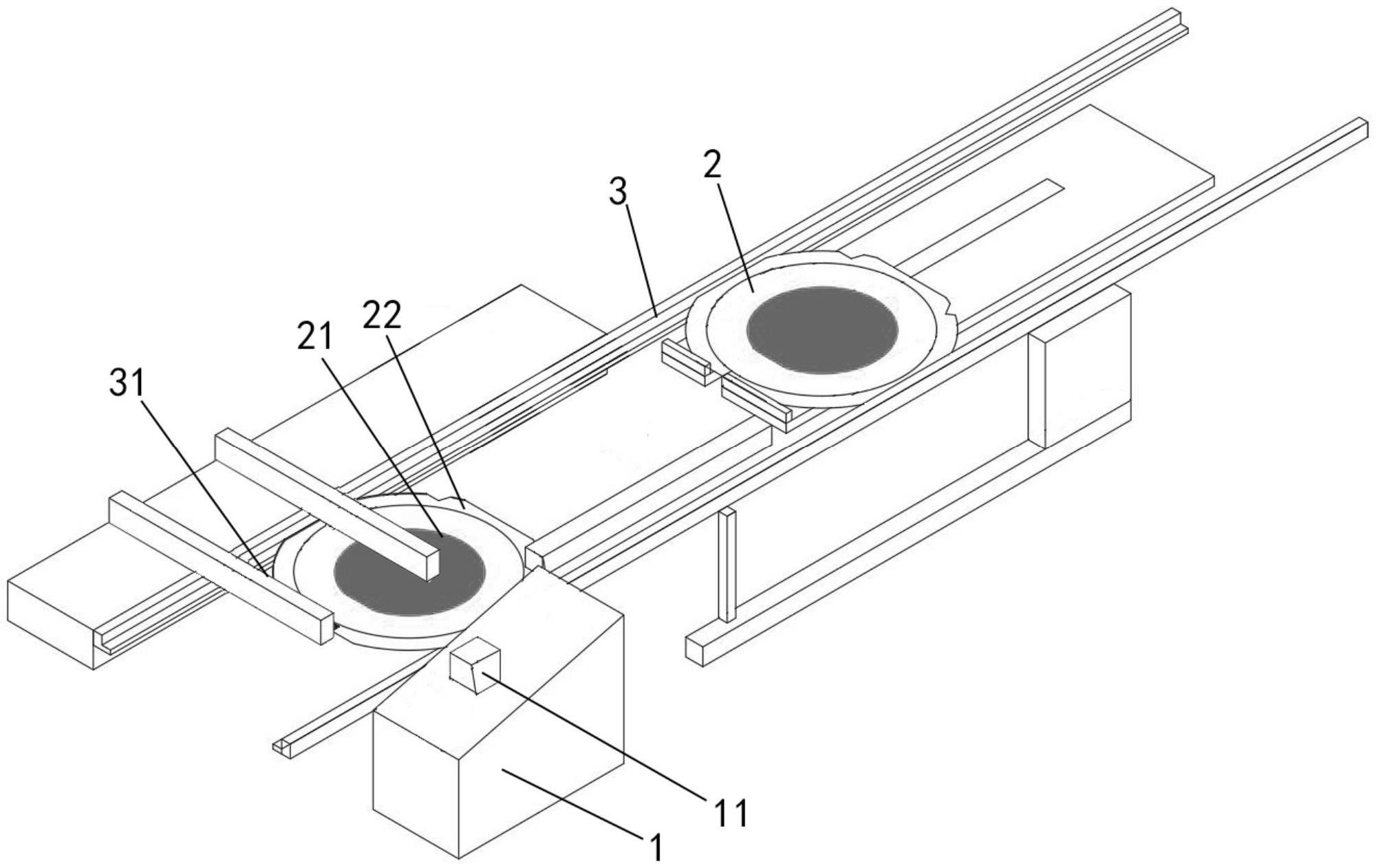

2、为解决上述技术问题,本实用新型实施例提供了一种贴片气泡检测结构,包括检测器和待测贴片,所述待测贴片包括待测晶圆和贴合于所述待测晶圆上的待测白膜;

3、所述检测器包括错开设置的激光器、接收镜片与图像检测器,所述激光器朝向所述待测贴片设置以使发射出的激光射至所述待测白膜及所述待测晶圆上,并在所述待测白膜与所述待测晶圆上分别形成第一反射光与第二反射光;

4、所述接收镜片的入光面与出光面分别朝向于所述待测贴片与所述图像检测器,以使所述第一反射光和第二反射光均经由所述接收镜片照射至所述图像检测器上,且位于所述图像检测器上的所述第一反射光和所述第二反射光之间相隔检测距离,所述图像检测器检测所述检测距离。

5、优选地,所述贴片气泡检测结构还包括设有检测区域的运输线,所述待测贴片放置在所述运输线上,所述运输线用于带动所述待测贴片经过所述检测区域。

6、优选地,所述检测器靠近于所述检测区域,且所述激光器朝向于位于所述检测区域内的所述待测贴片,所述接收镜片的入光面朝向于位于所述检测区域内的所述待测贴片。

7、优选地,所述接收镜片为平面镜结构,且所述接收镜片的入光面朝所述激光器方向倾斜设置。

8、优选地,所述接收镜片入光面的倾斜角度小于或等于45°。

9、优选地,所述图像检测器包括cmos检测器,所述cmos检测器与所述接收镜片位于同一直线上,且所述图像检测器设有检测面,所述检测面朝向于所述接收镜片的出光面,并与所述接收镜片的出光面相平行。

10、优选地,所述接收镜片的入光面与所述待测贴片之间相隔第一预设距离,所述接收镜片的出光面与所述图像检测器之间相隔第二预设距离,所述第一预设距离小于所述第二预设距离。

11、优选地,所述激光器与所述待测贴片之间相隔第三预设距离,所述第三预设距离大于或等于所述第一预设距离与所述第二预设距离之和。

12、优选地,所述贴片气泡检测结构还包括计算器,所述计算器与所述图像检测器相连接。

13、相应地,本实用新型提供一种贴片机,包括上述的贴片气泡检测结构。

14、实施本实用新型实施例,具有如下有益效果:

15、本实用新型实施例通过所述检测器包括激光器、接收镜片与图像检测器,所述激光器的位置与所述接收镜片的位置、所述图像检测器的位置均错开,且所述激光器朝向于所述待测贴片,使激光器能够发射激光至待测白膜和待测晶圆上,并分别在待测白膜上形成第一反射光、在待测晶圆上形成第二反射光,由于待测白膜与待测晶圆的反射率存在差异,形成的第一反射光的反射角度与第二反射光的反射角度也会存在差异,因此随着第一反射光与第二反射光延伸距离的增长,第一反射光与第二反射光之间会产生明显的检测距离;

16、进一步,所述接收镜片的入光面朝向于所述待测贴片,所述接收镜片的出光面朝向于所述图像检测器,使所述第一反射光和第二反射光可均经由所述接收镜片照射至所述图像检测器上,以使所述图像检测器能够检测位于其上的所述第一反射光和所述第二反射光之间相隔的检测距离,从而通过检测所述检测距离是否有变化,或变化是否在预设范围内,便可方便、快捷的找出有问题的待测贴片。

17、具体的,当待测白膜与待测晶圆完全贴合时,待测白膜呈平面结构,使得待测白膜各部反射率均一致,即使激光器对待测贴片的各部进行照射,由照射所得出的检测距离也会保持不变,或仅发生在预设范围内的变化;而当待测白膜因气泡而产生鼓起部时,鼓起部的反射率与待测白膜其余部位反射率会存在差异,因此当激光器对存在鼓起部的待测贴片进行照射时,由照射所得出检测距离会在鼓起部处出现超出预设范围的差异,从而使操作人员能够便捷检测出有问题的待测贴片,以提高产品加工效率。

18、并且,此种检测结构不受待测晶圆的厚度、待测白膜的厚度、待测晶圆的数量、键合方式等因素影响,只要激光可以照射至待测晶圆与待测白膜上,并产生相应的反射光即可,以提高通用性。

技术特征:

1.一种贴片气泡检测结构,其特征在于,包括检测器和待测贴片,所述待测贴片包括待测晶圆和贴合于所述待测晶圆上的待测白膜;

2.如权利要求1所述的贴片气泡检测结构,其特征在于,所述贴片气泡检测结构还包括设有检测区域的运输线,所述待测贴片放置在所述运输线上,所述运输线用于带动所述待测贴片经过所述检测区域。

3.如权利要求2所述的贴片气泡检测结构,其特征在于,所述检测器靠近于所述检测区域,且所述激光器朝向于位于所述检测区域内的所述待测贴片,所述接收镜片的入光面朝向于位于所述检测区域内的所述待测贴片。

4.如权利要求1所述的贴片气泡检测结构,其特征在于,所述接收镜片为平面镜结构,且所述接收镜片的入光面朝所述激光器方向倾斜设置。

5.如权利要求4所述的贴片气泡检测结构,其特征在于,所述接收镜片入光面的倾斜角度小于或等于45°。

6.如权利要求5所述的贴片气泡检测结构,其特征在于,所述图像检测器包括cmos检测器,所述cmos检测器与所述接收镜片位于同一直线上,且所述图像检测器设有检测面,所述检测面朝向于所述接收镜片的出光面,并与所述接收镜片的出光面相平行。

7.如权利要求1所述的贴片气泡检测结构,其特征在于,所述接收镜片的入光面与所述待测贴片之间相隔第一预设距离,所述接收镜片的出光面与所述图像检测器之间相隔第二预设距离,所述第一预设距离小于所述第二预设距离。

8.如权利要求7所述的贴片气泡检测结构,其特征在于,所述激光器与所述待测贴片之间相隔第三预设距离,所述第三预设距离大于或等于所述第一预设距离与所述第二预设距离之和。

9.如权利要求1所述的贴片气泡检测结构,其特征在于,所述贴片气泡检测结构还包括计算器,所述计算器与所述图像检测器相连接。

10.一种贴片机,其特征在于,包括如权利要求1-9任一项所述的贴片气泡检测结构。

技术总结

本技术实施例公开了一种贴片气泡检测结构,包括检测器和待测贴片,所述待测贴片包括待测晶圆和贴合于所述待测晶圆上的待测白膜;所述检测器包括错开设置的激光器、接收镜片与图像检测器,所述激光器朝向所述待测贴片设置以使发射出的激光射至所述待测白膜及所述待测晶圆上,并在所述待测白膜与所述待测晶圆上分别形成第一反射光与第二反射光;所述接收镜片的入光面与出光面分别朝向于所述待测贴片与所述图像检测器,且位于所述图像检测器上的所述第一反射光和所述第二反射光之间相隔检测距离,所述图像检测器检测所述检测距离。采用本技术,具有实现便捷检测及提高通用性的优点。

技术研发人员:方亚明,董务乐,赵晓明,董国庆,文国昇,金从龙

受保护的技术使用者:江西兆驰半导体有限公司

技术研发日:20220927

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!