储能连接器的制作方法

1.本实用新型涉及一种连接器,尤其涉及一种储能连接器。

背景技术:

2.连接器是电子工程技术人员经常接触的一种部件,其作用是:在电路内被阻断处或孤立不通的电路之间,架起连通的桥梁,从而实现电流或信号流通,使得电路实现预定的功能,连接器是电子设备中不可缺少的。其中,在现有技术中,对于快插式的连接器,一般采用卡扣的卡接方式。但是,在拆卸过程中,卡扣外露在外部的位置比较少,导致拆卸的时候手指难以按压操作进行拆卸,需要操作人员利用工具来辅助拆卸,或者说需要一只手按压,另外一只手进行提拉拆卸操作,导致操作不方便,操作人员劳动强度也比较高。同时,在安装的时候,缺少导向,对位也不够方便,影响安装的便利性。

技术实现要素:

3.本实用新型目的是提供一种储能连接器,通过使用该结构,提高了连接器的安装、拆卸的便利性,也保证了插接牢固性及稳定性。

4.为达到上述目的,本实用新型采用的技术方案是:一种储能连接器,包括壳体、底座及插针,所述插针安装于所述底座的下端,所述壳体底部与所述底座顶部可拆卸连接,所述底座的中部两侧分别设有一卡槽,对应所述壳体的两侧分别设有一卡扣组件与所述卡槽可拆卸的卡接配合;

5.所述卡扣组件包括插接板、弹性连接板及卡扣,所述插接板的顶部与所述壳体相连,所述弹性连接板的下方内侧经一中间板与所述插接板的外侧面相连,所述弹性连接板与所述插接板之间设有变形间隙,所述卡扣设置于所述弹性连接板的外侧壁上,且所述卡扣设置于所述中间板的外侧上方;

6.所述卡槽的外侧壁上设有一扣孔,所述壳体与底座连接时,所述插接板及弹性连接板的下方插设于所述卡槽内,且所述卡扣卡设于所述扣孔内,所述卡扣的顶面与所述扣孔的顶面相接触。

7.上述技术方案中,所述扣孔与所述底座的外侧壁相连通。

8.上述技术方案中,所述中间板上方的弹性连接板长度大于所述中间板下方的弹性连接板长度。

9.上述技术方案中,所述卡扣的下方外侧面设有导向斜面,所述导向斜面由下至上倾斜向外设置,所述导向斜面的底部与所述弹性连接板的外侧面相连,所述导向斜面的顶部与所述弹性连接板外侧面的中部上方相连。

10.上述技术方案中,所述弹性连接板的顶部外侧设有按压部,所述壳体与所述底座连接时,所述按压部设置于所述卡槽的正上方。

11.上述技术方案中,所述底座的顶面外缘处设有至少两组定位柱,对应所述壳体的底面外缘处设有至少两组定位孔与所述定位柱相匹配,所述壳体与所述底座连接时,每组

所述定位柱插设于一组所述定位孔内。

12.上述技术方案中,所述定位柱及定位孔均为上小下大的锥形结构。

13.上述技术方案中,所述定位柱及定位孔均为四组,两组所述定位柱分别设置于一组所述卡槽的两侧,两组所述定位孔分别设置于一组所述卡扣组件的两侧。

14.上述技术方案中,所述弹性连接板的底部外侧设有插接弧形导向面,所述插接弧形导向面的底部与所述弹性连接板的底部相连,所述插接弧形导向面的顶部与所述弹性连接板的外侧面相连。

15.上述技术方案中,所述底座的顶面两侧分别设有一凸部,每组所述卡槽分别设置于所述凸部的顶面上;所述壳体的两侧分别设有一凹槽,所述弹性连接板、中间板及卡扣设置于所述凹槽内;所述壳体与所述底座连接时,所述凸部插设于所述凹槽内。

16.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

17.1.本实用新型中通过插接板与卡槽的配合进行插接导向,通过将卡扣设置在弹性连接板的外壁上,并且弹性连接板经过中间板与插接板进行连接,通过卡扣和卡槽上面的扣孔配合,实现壳体与底座的连接限位,这样不仅能够保证安装、使用的牢固性,同时提高了安装、拆卸的便利性;

18.2.本实用新型中在弹性连接板的底部设置插接弧形导向面,在插接板的基础上面,对弹性连接板进行插接导向,从而提高壳体与底座之间插接的便利性,同时,按压部的存在,中间板上方的弹性连接板长度大于中间板下方弹性连接板的长度,便于对按压部施加压力的时候带动弹性连接板变形,使得卡扣与扣孔脱离,便于壳体与底座的快速拆卸。

附图说明

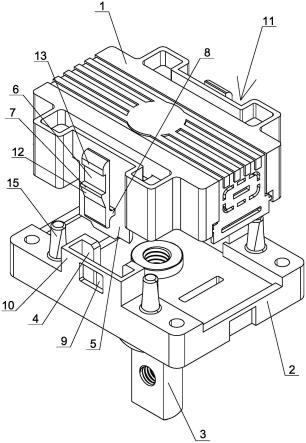

19.图1是本实用新型实施例一中的结构示意图;

20.图2是图1的剖视结构示意图;

21.图3是图1的分解结构示意图;

22.图4是本实用新型实施例一中底座与插针的立体结构示意图;

23.图5是本实用新型实施例一中壳体的立体结构示意图(底部朝上状态下)。

24.其中:1、壳体;2、底座;3、插针;4、卡槽;5、插接板;6、弹性连接板;7、卡扣;8、中间板;9、扣孔;10、凸部;11、凹槽;12、导向斜面;13、按压部;14、插接弧形导向面;15、定位柱;16、定位孔。

具体实施方式

25.下面结合附图及实施例对本实用新型作进一步描述:

26.实施例一:参见图1~5所示,一种储能连接器,包括壳体1、底座2及插针3,所述插针安装于所述底座的下端,所述壳体底部与所述底座顶部可拆卸连接,所述底座的中部两侧分别设有一卡槽4,对应所述壳体的两侧分别设有一卡扣组件与所述卡槽可拆卸的卡接配合;

27.所述卡扣组件包括插接板5、弹性连接板6及卡扣7,所述插接板的顶部与所述壳体外侧壁相连,所述弹性连接板的下方内侧经一中间板8与所述插接板的外侧面相连,所述弹性连接板与所述插接板之间设有变形间隙,所述卡扣设置于所述弹性连接板的外侧壁上,

且所述卡扣设置于所述中间板的外侧上方;

28.所述卡槽的外侧壁上设有一扣孔9,所述壳体与底座连接时,所述插接板及弹性连接板的下方插设于所述卡槽内,且所述卡扣卡设于所述扣孔内,所述卡扣的顶面与所述扣孔的顶面相接触。

29.在本实施例中,弹性连接板具有一定的弹性变形能力,在初始状态下,中间板会垂直于插接板以及弹性连接板,使得弹性连接板与插接板平行,其中,插接板会垂直于底座的顶面设置,这样在壳体与底座进行组装连接的时候,壳体朝下移动,靠近底座,每组插接板会分别先插入到一组插卡槽内,其中,插接板的内侧面会与卡槽的内壁的内侧面接触,起到一个定位作用,然后壳体继续朝下移动,插接板以及弹性连接板会朝下继续插入到卡槽内,在这个过程中,弹性连接板的底部也会插入到卡槽内,其中,弹性连接板的外侧面与插接板内侧面之间的距离,会小于或等于卡槽的宽度,卡扣外侧面与插接板内侧面之间的距离会大于卡槽的宽度,因此,当卡扣要插入到卡槽内之后,卡扣会与卡槽外端内壁接触,弹性连接板继续朝下移动的时候,卡槽的外端内壁会对卡扣朝内挤压,也就是将弹性连接板的顶部朝内挤压,使其朝向变形间隙进行变形,同时,中间板可以具备一定的弹性,也可以不具备弹性,在本实施例中,中间板具备一定的弹性变形能力,为了防止弹性连接板断裂,中间板的外端也会朝上做一些弯曲变形,直至壳体底面抵在底座顶面的时候,卡扣会移动到扣孔处,在这个时候,由于卡扣不再受到卡槽的限位,此时弹性连接板以及中间板恢复原状,弹性连接板的顶部以及卡扣恢复朝外移动,使得卡扣进入到扣孔内,这样壳体想要朝上移动脱离底座的时候,由于扣孔对卡扣的限制,从而将壳体与底座进行限位,防止壳体与底座的分离,这样能够保证使用的稳定性,同时,安装的时候,壳体只需要靠近底座,进行连接,即可实现壳体与底座的快速连接,提高了两者连接的便利性及效率,同时,能够保证连接的稳定性,也保证后续使用过程中稳定性及牢固性。拆卸的时候,操作人员的两个手指分别给予两侧弹性连接板的顶部朝内压力,将其朝内捏动变形,使得弹性连接板的顶部朝向变形间隙进行变形,这个过程中,会使得卡扣朝内移动脱离扣孔进入到卡槽内,然后操作人员给予弹性连接板顶部施加朝内压力的同时,施加朝上的拉力,即可将卡扣组件从卡槽内拉出,实现壳体与底座的分离,安装及拆卸方便快捷,效率高,质量好。

30.参见图1~4所示,所述扣孔与所述底座的外侧壁相连通。扣孔将底座的外侧壁与卡槽进行连通,这样在底座与壳体连接组装之后,操作人员能够最直观的通过眼睛观察卡扣是否顺利的卡入到扣孔内(有可能只是弹性连接板的顶部朝外弯曲变形,但是卡扣并未卡入到扣孔内),用以保证卡扣组件被卡槽所限位,保证壳体与底座之间安装的牢固性,保证使用的稳定性。

31.参见图1~5所示,所述底座的顶面两侧分别设有一凸部10,每组所述卡槽分别设置于所述凸部的顶面上;所述壳体的两侧分别设有一凹槽11,所述弹性连接板、中间板及卡扣设置于所述凹槽内;所述壳体与所述底座连接时,所述凸部插设于所述凹槽内。

32.通过凸部以及凹槽的设置,能够减少壳体与底座连接处空间的占用,便于两者的卡接,同时,两者卡接之后,空间占用没有变化,并且,更加美观。同时,凸部以及凹槽的设置,能够在卡接的时候,起到一个定位、导向的作用,使得卡扣组件插入到卡槽内的时候,如果说凸部没有顺利的插入到凹槽内,说明卡扣未能够正确的正对扣孔,会导致卡扣组件与卡槽不能够顺利的卡接,还起到一个定位作用。

33.参见图2、3、5所示,所述中间板上方的弹性连接板长度大于所述中间板下方的弹性连接板长度。

34.在本实施例中,处在中间板下方的弹性连接板长度可以为0,优选情况下,中间板下方弹性连接板的长度为中间板上方弹性连接板长度的1/8~1/3,弹性连接板的底部伸出在中间板的下方,起到了增加弹性连接板整体弹性的能力,并且,在中间板越靠近弹性连接板的中部设置,处在上方弹性连接板的弹性恢复能力越强,中间板越靠近弹性连接板的底部,则处在上方弹性连接板的弹性变形恢复能力越差(以5cm长度具有弹性的板材为例,如果说板材的底部被固定,越靠近顶部的时候,稍微施加一点力度,其变形越容易,并且松开力度之后,由于板材的底部为变形恢复支点,其恢复到原来位置所需的恢复力度传递到顶部力度会变小,在板材中部受到一定挤压力的时候,恢复到原状的可能性就越小。如果说在板材底部向上1.5cm处进行固定,以此处为支点的话,板材顶部受力变形与支点之间的距离只有3.5cm,其弹性变形的恢复力更强。),因此,将弹性连接板整体采用长度较长的,能够便于后续拆卸的时候操作人员用手抓住弹性连接板,而中间板处在弹性连接板的中部下方,既能够保证其弹性能力,同时保证其弹性变形恢复能力,在卡扣正对扣孔之后,处在中间板上方的弹性连接板朝外恢复原状的力度更大,使得卡扣能够被推动到扣孔内,用以保证壳体与底座之间的限位质量。

35.参见图1、2、3、5所示,所述卡扣的下方外侧面设有导向斜面12,所述导向斜面由下至上倾斜向外设置,所述导向斜面的底部与所述弹性连接板的外侧面相连,所述导向斜面的顶部与所述弹性连接板外侧面的中部上方相连。

36.通过导向斜面的设置,这样在弹性连接板插入到卡槽内之后,卡槽的内壁与卡扣接触的时候,会先和导向斜面接触,起到一个下压插入到卡槽内的一个导向,使得能够通过导向斜面给予一个下压导向,并且给予卡扣以及弹性连接板顶部朝内推力的一个逐渐变大的过程,给予一个挤压变形的导向空间,也保证卡扣组件顺利的插入到卡槽内。

37.参见图1、2、3、5所示,所述弹性连接板的顶部外侧设有按压部13,所述壳体与所述底座连接时,所述按压部设置于所述卡槽的正上方。

38.按压部的顶面会靠近壳体的顶面设置,这样按压部与凸部顶面之间具有一定的距离,具备一定的手指按压操作空间,操作人员需要将壳体与底座之间拆卸分离的时候,手指的上部分对按压部进行朝内按压,手指的下部分则会处在按压部的下方,将按压部朝内压至变形之后,卡扣脱离扣孔,操作人员的手指下部分扣住按压部的底部,上拉,带动壳体朝上移动,使得卡扣组件与卡槽分离,实现壳体与底座的拆卸,按压部还起到一个凸点便于操作人员上提的阻挡作用,便于操作人员按压将卡扣组件解除与卡槽限位之后,再将壳体与底座进行分离的操作便利性,这样操作人员单手就可以进行拆卸操作,提高拆卸的操作便利性。

39.参见图1、2、3、5所示,所述弹性连接板的底部外侧设有插接弧形导向面14,所述插接弧形导向面的底部与所述弹性连接板的底部相连,所述插接弧形导向面的顶部与所述弹性连接板的外侧面相连。

40.在本实施例中,在卡扣组件插入到卡槽的过程中,插接板会先插入到卡槽内,有时候可能会出现操作人员不小心捏住了弹性连接板顶部,使得弹性连接板顶部朝内变形,从而带动弹性连接板底部朝外变形,使得弹性连接板由上至下倾斜向外设置的情况,或者说

多次使用之后,弹性连接板变形由上至下倾斜向外的倾斜情况,通过插接弧形导向面的设置,卡槽会与插接弧形导向面接触,在弹性连接板底部下插的过程中,插接弧形导向面起到导向作用,将其自动导向,使得弹性连接板顺利的插入到卡槽内,带动弹性连接板的顶部自动朝外变形。同时,弹性连接板的底部处在中间板的下方,其还起到另外一个作用,假设中间板的外端朝上变形的话,弹性连接板由下至上倾斜向内设置,这样卡扣卡入到扣孔内会比较少,导致限位质量不够好,因此,弹性连接板的底部处在中间板的下方,这样卡槽内壁会给予弹性连接板的底部限位,从而推动弹性连接板的外侧壁尽可能的贴近卡槽外端内壁,使得弹性连接板尽可能的与卡槽外端内壁接触或者齐平,从而推动弹性连接板的顶部也朝外变形,使得卡扣会顺利的卡入到扣孔内,使得卡扣与扣孔的接触面积更大,保证壳体由于底座安装之后的限位质量。

41.参见图1~5所示,所述底座的顶面外缘处设有至少两组定位柱15,对应所述壳体的底面外缘处设有至少两组定位孔16与所述定位柱相匹配,所述壳体与所述底座连接时,每组所述定位柱插设于一组所述定位孔内。

42.所述定位柱及定位孔均为上小下大的锥形结构。

43.所述定位柱及定位孔均为四组,两组所述定位柱分别设置于一组所述卡槽的两侧,两组所述定位孔分别设置于一组所述卡扣组件的两侧。

44.通过锥形结构定位柱以及定位孔的设置,在壳体与底座组装过程中,起到一个导向定位的作用,用以保证卡扣组件顺利的插入到卡槽内,防止插歪而导致卡扣组件损坏。同时,在组装完成之后,定位柱及定位孔能够将壳体与底座进行x轴、y轴方向的横向限位,也起到转动限位,卡扣组件与卡槽之间则对壳体与底座进行z轴方向的竖向限位,从而保证壳体与底座之间安装的牢固性,使用的牢固性及稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1