一种板载式高载流电力线载波信号耦合装置的制作方法

1.本实用新型涉及光伏发电领域,具体涉及一种板载式高载流电力线载波信号耦合装置。

背景技术:

2.基于电气和消防安全考虑,太阳能光伏发电系统必须配备光伏板组件电源输出关断系统,其连接在光伏板和逆变器之间,使得在发生紧急或特定的情况下,可以用来断开光伏供电环路,保证人员和财产安全。

3.传统的光伏板组件电源输出关断系统在关断光伏供电环路之前,一般采用分立式磁通耦合变压器的信号耦合方式将电力线载波信号耦合下来,再输出至快速关断器的微控制单元进行滤波、调理等信号处理,由微控制单元发出控制指令给开关驱动器,由开关驱动器控制供电环路上的开关断开,以此断开光伏供电环路。

4.但是传统的分立式磁通耦合变压器使用时,一般是将变压器焊接在pcb板的表面,依据电磁感应效应,电力载波信号通过变压器的线圈,将高压载波大电流电力载波母线上的交流信号耦合下来,该种耦合变压器存在以下不足:

5.1、传统耦合变压器体积较大,直接安装在pcb板表面,造成整个耦合装置体积变大,成本高,适用范围比较局限。

6.2、传统磁芯低功率,大电流下易磁饱和。

7.3、绕制传统传统耦合变压器,需要消耗更多的铜制漆包线。

8.4、传统耦合变压器散热性较差。

9.因此,如何解决上述现有技术存在的不足,便成为本实用新型所要研究解决的课题。

技术实现要素:

10.本实用新型的目的是提供一种板载式高载流电力线载波信号耦合装置。

11.为达到上述目的,本实用新型采用的技术方案是:

12.一种板载式高载流电力线载波信号耦合装置,该装置包括pcb板、板载式变压器和大电流电力载波母线;

13.所述pcb板上至少水平间隔开设两个安装通孔;

14.所述板载式变压器包括初级线圈、次级线圈、两个磁芯以及设于两个所述磁芯之间的用于漏磁的气隙;

15.两个所述磁芯通过所述安装通孔在上下方向配对,并贴合于所述pcb板的上下表面,所述气隙分布于两个所述磁芯的配对界面之间;

16.所述初级线圈、所述次级线圈和所述大电流电力载波母线均分布在所述pcb板上,所述初级线圈串联在所述大电流电力载波母线上,所述次级线圈分布于所述初级线圈的两侧并分别环绕于两端所述安装通孔内的所述磁芯的磁柱四周,所述初级线圈和所述次级线

圈通过电磁感应耦合所述大电流电力载波母线的交流信号,即电力线载波信号。

17.整个技术方案中,线圈和大电流电力载波母线集成在pcb板上,磁芯对应固定在pcb板上,不仅能够实现将大电流电力载波母线上的直流电转成交流,再将交流信号耦合的功能,还能够方便整个板载式变压器的快速安装,整个安装过程只有卡接过程,方便自动化装配,实现大规模生产;

18.另外通过在两个磁芯之间设置气隙,气隙不导磁并能够实现漏磁,从而实现抗饱和,适用于高电流、大功率条件下的电路信号耦合,成本较低。

19.1.进一步的技术方案,两个所述磁芯的配对界面之间贴合或分离。

20.2.进一步的技术方案,贴合状态下的两个所述磁芯之间的气隙包括至少一个所述磁芯的配对界面上的槽型结构,或由设置在两个所述磁芯之间的垫片阻隔形成的空间结构。其中,槽型结构为在至少一个所述磁芯的配对界面上开设槽,即可以是一个磁芯的配对界面上开设槽,也可在两个磁芯的配对界面上均开设槽。空间结构是由在两个磁芯的对应的配对界面之间设置垫片形成的空间,垫片可以为导磁垫片。

21.3.进一步的技术方案,分离状态下的两个所述磁芯之间的气隙为两个所述磁芯之间形成的间隙。

22.4.进一步的技术方案,所述初级线圈和所述次级线圈设置于所述pcb板表面或内部的走线层,所述大电流电力载波母线电性连接于所述pcb板表面。具体的,初级线圈和次级线圈可以固定在pcb板表面,或是嵌设在其表面,也可以全部集成在pcb板内部;pcb板为铜质和环氧树脂压合而成的复合材料,如fr-4等,其铜质表面可电镀锡或金,初级线圈和次级线圈为铜质印刷线圈,其与pcb板层之间设置绝缘层,铜质印刷线圈和pcb板以及磁芯共同组成板载式变压器。由于多层pcb板技术成熟,因此可将线圈设计成环形走线进而集成在pcb板表面或内部的走线层,线圈可在pcb生产时一次成型,简单可靠,无须漆包线绕制和安装等操作,不易受外物损坏,也方便磁芯的自动组装。

23.5.进一步的技术方案,所述板载式变压器还包括磁芯固定件,所述磁芯固定件包括粘接在所述磁芯和所述pcb板之间的粘合剂,或分布于所述pcb板两端的两个所述安装通孔内的至少两个卡接件,两个所述卡接件分别穿过两个所述安装通孔将两个所述磁芯连接,这样磁芯固定件不占用pcb板外侧边缘的空间。

24.6.进一步的技术方案,所述卡接件包括卡扣,所述卡扣卡接于两个所述磁芯外部,卡扣将两个磁芯卡接固定,由于两个磁芯与夹在中间的pcb板贴合,因此一个卡扣能够同时将两个磁芯和中间的pcb板卡接。

25.7.进一步的技术方案,两个所述磁芯的外壁两侧均设置有卡槽,所述卡扣设置为c型且其两端折弯部与两个所述磁芯的所述卡槽配合,卡扣与卡槽配合使得整个磁芯固定件不占用磁芯的上下两面的高度空间,也使得两磁芯和中间pcb板之间的卡接更稳定。

26.8.进一步的技术方案,当所述磁柱设置为两个时(c型),所述板载式初级线圈穿过两个所述磁柱之间的间隙并串联到电力线载波母线上,即初级线圈输入输出端口分别位于磁芯前后两侧,并与pcb板上的铜制粗走线连接,继而与焊接到pcb板上的电力载波母线串联。

27.9.当所述磁柱设置为三个时(e型),所述板载式初级线圈于中间的磁柱前端分成两路,绕过中间的所述磁柱后于所述磁柱后端闭合成一路,初级线圈的输入输出端口分别

位于磁芯前后两侧,并通过连接的pcb板串联到电力载波母线上,故流过的电流被一分为二,左右各约一半,其大小相等,方向相同;所以该电流产生两路大小相同、方向相反的且相互叠加磁力线,故中间磁柱中的磁通量为零,剩余部分的磁力线将环绕除中心磁柱外的环形磁回路,形磁耦合回路,因此本结构具有高载流下的抗磁饱和特性。

28.本实用新型的工作原理及优点如下:

29.(1)通过在磁芯上开设槽,或是在两磁芯之间设置垫片,或是分离两磁芯的方式,使得两个磁芯之间能够留有气隙,使得大电流耦合时能够通过气隙漏磁,以延迟和降低磁饱和,实现高电流、大功率电路信号的耦合,制作简单,成本低;

30.(2)整个装置将线圈和大电流电力载波母线集成在pcb板上,将磁芯对应卡接在pcb板上的安装通孔内,减小了整个耦合装置的体积,降低了成本,也方便采用自动化设备装配,以实现大规模生产;

31.(3)线圈集成在pcb板内时,不仅省去铜制漆包线成本,还能够利用大面积的pcb板进行快速散热。

附图说明

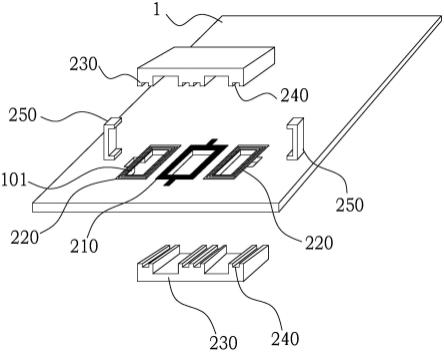

32.附图1为本实用新型实施例1的整体结构示意图;

33.附图2为本实用新型实施例1的e型-e型磁芯配对爆炸图;

34.附图3为本实用新型实施例1的e型-i型磁芯配对爆炸图;

35.附图4为本实用新型实施例1的c型-i型磁芯配对爆炸图;

36.附图5为本实用新型实施例1的带有月牙槽的e型磁芯主视图;

37.附图6为本实用新型实施例1的带有月牙槽的e型磁芯俯视图;

38.附图7为本实用新型实施例1的带有槽型结构的e型-e型磁芯配对剖面图;

39.附图8为本实用新型实施例2的带有空间结构的e型-e型磁芯配对剖面图;

40.附图9为本实用新型实施例2的带有垫片的e型磁芯主视图;

41.附图10为本实用新型实施例3的带有间隙的e型-e型磁芯配对剖面图。

42.以上附图中:1.pcb板;101.安装通孔;2.板载式变压器;210.初级线圈;220.次级线圈;230.磁芯;231.卡槽;240.气隙;241.槽型结构;242.空间结构;243.间隙;250.磁芯固定件;3.大电流电力载波母线;4.垫片。

具体实施方式

43.下面结合附图及实施例对本实用新型作进一步描述:

44.实施例:以下将以图式及详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

45.本文的用语只为描述特定实施例,而无意为本案的限制。单数形式如“一”、“这”、“此”、“本”以及“该”,如本文所用,同样也包含复数形式。

46.关于本文中所使用的“连接”,可指二或多个组件或装置相互直接作实体接触,或是相互间接作实体接触,亦可指二或多个组件或装置相互操作或动作。

47.关于本文中所使用的“包含”、“包括”、“具有”等,均为开放性的用语,即意指包含

但不限于。

48.实施例1

49.见附图1-7所示,一种板载式高载流电力线载波信号耦合装置,该装置包括pcb板1、板载式变压器2和大电流电力载波母线3。

50.所述pcb板1上水平间隔开设两个或三个安装通孔101。

51.所述板载式变压器2包括初级线圈210、次级线圈220、两个配对的磁芯230、设于两个所述磁芯230之间的用于漏磁的气隙240、以及两个磁芯固定件250。

52.其中,

53.所述初级线圈210与所述次级线圈220的匝数比可根据需求设置;

54.所述初级线圈210、所述次级线圈220和所述大电流电力载波母线3均分布在所述pcb板1上,所述大电流电力载波母线3电性连接于所述pcb板1表面,所述初级线圈210和所述次级线圈220设置于所述pcb板1表面或内部的走线层,其中,所述初级线圈210和所述次级线圈220可以设置为pcb板1表层铜皮走线,也可以设置为pcb板1内层铜皮走线。本实施例中,所述初级线圈210和所述次级线圈220分布在pcb板1的表层内,pcb板1表面涂覆有用于电路走线和链接用的铜层,大电流电力载波母线3焊接在pcb板1上,初级线圈210的两端与pcb板1上的大电流粗铜走线连接,从而通过pcb板1与电力载波母线3串联。

55.所述次级线圈220分布于所述初级线圈210的两侧并分别环绕于两端所述安装通孔101内的所述磁芯230的磁柱四周,即环绕于磁芯230端部的两个磁柱四周,次级线圈220两端连接信号接收处理电路。

56.两所述磁芯230可采用铁氧体等磁性材料,两个所述磁芯230通过所述安装通孔101在上下方向配对,并贴合于所述pcb板1的上下表面,两个所述磁芯230的配对界面之间贴合设置。

57.初级线圈210与大电流电力载波母线3串联,再配合次级线圈220和磁芯230,能够将大电流电力载波母线3上的载波信号耦合并经次级线圈220输出。

58.两个所述磁芯230可以为e型-e型磁芯230配对闭合或是e型-i型磁芯230配对闭合,此时安装通孔101设置三个,还可以为c型-i型磁芯230配对闭合,此时安装通孔101设置两个。具体安装时磁芯230底部伸出的磁柱一一延伸至对应的安装通孔101内,此时两个磁芯230之间的配对界面相互贴合,实现配对闭合。

59.两个磁芯230贴合之后,其配对界面之间还设置气隙240。

60.本实施例中,贴合状态下的两个所述磁芯230之间的气隙240包括至少一个所述磁芯230的配对界面上的槽型结构241。

61.其中,槽型结构241为在至少一个所述磁芯230的配对界面上开槽形成的气隙240,即可以是其中的一个磁芯230的配对界面上开设槽,也可在两个磁芯230的配对界面上均开设槽。

62.槽型结构241可以为延伸至磁柱宽边缘的长槽(见说明书附图2-4),或是延伸至磁柱长边缘的月牙槽(见说明书附图5-6),亦可采用其他结构和形状的槽型结构。

63.当所述磁芯230为e字型时,其磁柱为三个,此时所述初级线圈210于中间的磁柱前端分成两路,绕过中间的所述磁柱后于所述磁柱后端闭合成一路。初级线圈210的输入输出端口分别位于磁芯230前后两侧,并串联到电力载波母线3上,故流过的电流被一分为二,左

右各约一半,其大几乎小相等,且方向相同;所以两路大小相等的同向的电流,产生两路大小相同、方向相反的磁力线,故中间磁柱中的磁通量为零,两线圈分别环绕于e型磁芯230两端部的两个磁柱四周,即缠绕在相距最远的两个磁柱周围,具体见附图2-3。

64.当所述磁芯230为c字型时,其磁柱为两个,所述初级线圈210穿过两个所述磁柱之间的间隙并串联到电力线载波母线3上,初级线圈210输入输出端口分别位于磁芯230前后两侧,具体见附图4。

65.最后配对闭合后的两个所述磁芯230再通过所述磁芯固定件250与所述pcb板1连接。

66.所述磁芯固定件250包括粘接在所述磁芯230和所述pcb板1之间的粘合剂,或分布于所述pcb板1两端的两个所述安装通孔101内的至少两个卡接件,两个所述卡接件分别穿过两个所述安装通孔101将两个所述磁芯230连接。

67.当磁芯固定件250采用卡接件,卡接件包括卡扣,所述卡扣卡接于两个所述磁芯230外部,两个所述磁芯230的外表面均设置有卡槽231,所述卡扣设置为c型且其两端弯折部与两个所述卡槽231配合。

68.在安装时,可以将两个卡扣穿过安装通孔101再分别与上下两个卡槽231卡接配合,使得两磁芯230和中间pcb板1之间的卡接更稳定。

69.磁芯固定件250也可以采用粘合剂,利用粘合剂将磁芯230粘接在pcb板1上,就能够省去卡扣。

70.整个装置组装好后,和大电流电力载波母线3串联的初级线圈210与次级线圈220通过电磁感应即可将大电流电力载波母线3上的信号耦合下来,即将电力线载波信号耦合,耦合下来的信号可以输送至信号接收处理电路,信号接收处理电路可以将耦合信号输出至快速关断系统中或是其他需要通信的系统中,以进行通信工作。

71.整个技术方案中,利用板载式变压器2耦合信号的原理和方法属于现有技术,为本领域技术人员所能够掌握的成熟技术,由于并非本案发明点,故本案不作赘述。

72.本方案的主要创新点在于通过在磁芯230之间设置气隙,使得大电流耦合时能够通过自身的气隙漏磁,以延迟和降低磁饱和,实现高电流、大功率电路信号的耦合,制作简单,成本低,可靠性高。

73.实施例2

74.与实施例1区别的是:

75.贴合状态下的两个所述磁芯230之间的气隙240包括由设置在两个所述磁芯230之间的垫片4阻隔形成的空间结构242,垫片4可以粘贴在任意一个/两个磁芯230的配对界面上,垫片4可以为导磁垫片,垫片4可以采用多个均匀分布的圆片结构,具体见附图8-9,也可以采用其他形状的片状结构。

76.相比实施例1的磁芯230尺寸,磁芯230的配对脚厚度可以相应的缩短,或是增加安装通孔101之间的pcb板1厚度,以保证在安装垫片4之后磁芯230除脚之外的部分能够与pcb板1贴合,并保证磁芯固定件250将磁芯230和pcb板1稳定夹取固定。在磁芯230尺寸固定后,通过设置不同厚度的垫片4即可实现不同高度气隙240的调整。

77.本实施例其他部分与实施例1相同,故不作赘述。

78.实施例3

79.与实施例1区别的是:

80.两个所述磁芯230的配对界面之间分离,分离状态下的两个所述磁芯230之间的气隙240为两个所述磁芯230之间形成的间隙243。

81.为保证在留有间隙243之后,磁芯230除脚之外的部分能够与pcb板1贴合,相比实施例1的磁芯230尺寸,磁芯230的配对脚厚度可以相应的缩短,或是增加安装通孔101之间的pcb板1厚度,以此在两磁芯230配对后能够自然形成间隙243,无须开槽,也无须制造、安装额外的垫片4,制造也较为简单,具体见附图10。

82.本实施例其他部分与实施例1相同,故不作赘述。

83.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1