一种旋流式动态膜分离过滤装置的制作方法

1.本实用新型涉及旋流分离器领域,具体是涉及一种旋流式动态膜分离过滤装置。

背景技术:

2.目前,现有的旋流分离器主要是靠水流的速度,形成离心力,实现悬浮物和水的有效分离。现有的旋流分离器普遍存在分离效果不佳和分离液水质不佳的问题。

技术实现要素:

3.本实用新型的目的是提供一种分离效果优良的旋流式动态膜分离过滤装置。

4.为了实现上述的目的,本实用新型提供的一种旋流式动态膜分离过滤装置,包括筒体、整流罩和旋转膜组件,整流罩和旋转膜组件均设置在筒体内,且整流罩设置在旋转膜组件的上方,筒体的上部设置有进水口,筒体的下部设置有浓液出口;旋转膜组件包括旋转驱动装置、旋转轴和多个过滤膜,旋转轴从筒体的外侧穿过整流罩向筒体的中部延伸,多个过滤膜均设置在旋转轴的下部,旋转轴的上部与旋转驱动装置连接,旋转驱动装置驱动旋转轴绕其自身轴向旋转,旋转轴内部开设有出水通道,出水通道从旋转轴的下部向其上部延伸,出水通道的出水口设置在筒体的外侧,过滤膜内部设置有渗液通道,渗液通道与出水通道的入水口连通。

5.由上述方案可见,通过设置旋转膜组件,一方面能加快筒体内部液体的旋转速度,以提高离心分离效果,另一方面可利用过滤膜过滤液体,有利于提高过滤液体的水质;通过设置整流罩,有利于增强旋转膜组件处的水力旋流效果,以提高其过滤效率。

6.进一步的方案是,多个过滤膜均平行布置,相邻两个过滤膜之间间隔预设距离。

7.进一步的方案是,整流罩与旋转轴同轴设置,旋转轴与整流罩之间密封连接。

8.进一步的方案是,整流罩设为倒锥形,整流罩的外周壁倾斜向下向内延伸。

9.进一步的方案是,筒体从上至下依次设置有圆柱段、大锥段、小锥段和底流段,大锥段的最大直径与圆柱段的直径相等,大锥段的最小直径与小锥段的最大直径相等,小锥段的最小直径与底流段的直径相等。

10.由上述方案可见,通过设置小锥段,有利于进一步提高旋流速度,加速液体的离心分离。

附图说明

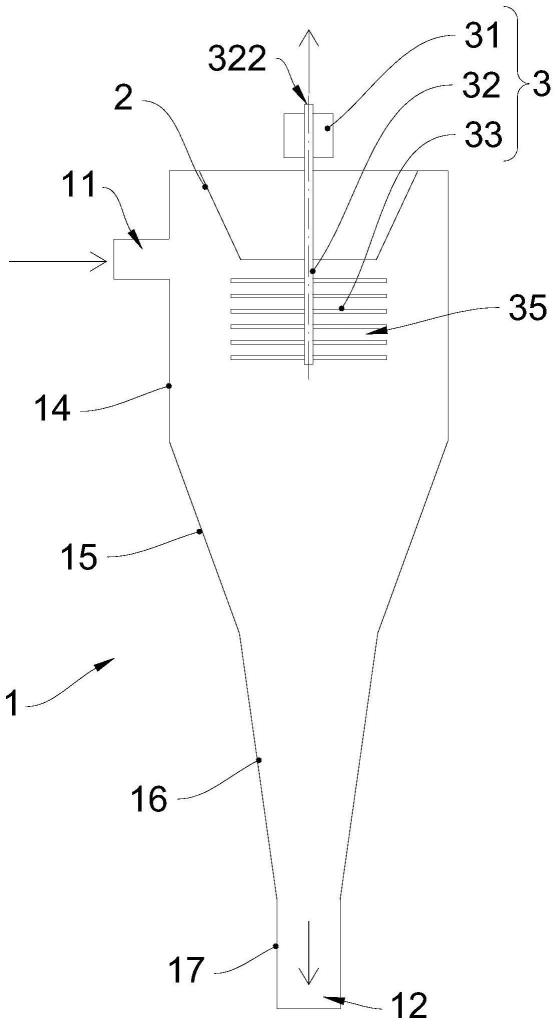

11.图1是本实用新型实施例的结构图。

12.图2是本实用新型实施例中整流罩与旋转膜组件的剖视图。

13.图3是本实用新型实施例中旋转膜组件的剖视图。

14.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

15.参见图1至图3,本实施例提供的一种旋流式动态膜分离过滤装置,包括筒体1、整流罩2和旋转膜组件3。筒体1设为倒锥形的中空结构,筒体1的上部一侧设置有进水口11,筒体1的下部设置有浓液出口12。整流罩2和旋转膜组件3均设置在筒体1内,且整流罩2设置在旋转膜组件3的上方。具体地,整流罩2连接在筒体1的顶壁上,整流罩2设为倒锥形,整流罩2的外周壁光滑设置并倾斜向下向内延伸,整流罩2的外周壁与筒体1的上部内壁之间形成有腔体。在竖直方向上,整流罩2的底壁位于进水口11处。液体以一定的压力从进水口11切向进入筒体1内部,并在筒体1内产生高速旋转流场,液体的旋转方向与旋转膜组件的旋转方向一致,液体中密度大的组分或固体在旋流场的作用下同时沿轴向向下运动和沿径向向外运动,然后沿筒体1内壁向下运动并从浓液出口12排出。从进水口11进入的液体在整流罩2的作用下自动增强旋流效果,提高旋流速度,以提高过滤分离效果。

16.旋转膜组件3包括旋转驱动装置31、旋转轴32和多个过滤膜33,本实施例以六个过滤膜33为例进行说明。旋转轴32从筒体1的外侧向下穿过筒体1的顶壁及整流罩2向筒体1的中部延伸,整流罩2与旋转轴32同轴设置,旋转轴32与整流罩2之间密封连接,两者的密封连接结构为本领域常规手段,在此不再赘述。

17.多个过滤膜33均套设在旋转轴32的下部,多个过滤膜33均水平设置,相邻两个过滤膜33之间通过叠压板34固定连接并间隔预设距离,即相邻两个过滤膜33之间形成有供液体进入的旋流通道35,该旋流通道35呈环形布置。旋转轴32在其穿出筒体1的一端与旋转驱动装置31连接,旋转驱动装置31优选为电机,旋转驱动装置31驱动旋转轴32绕其自身轴向旋转,进而带动多个过滤膜33同步同向旋转,以进一步带动筒体1内部液体的旋流速度,提高旋流分离效果。

18.旋转轴32内部沿其自身轴向开设有出水通道321,出水通道321从旋转轴32的下部向其上部延伸,出水通道321的出水口322设置在筒体1的外侧。旋转轴32的下部沿径向开设有穿孔,每一过滤膜33内部均设置有渗液通道331,渗液通道331通过穿孔与出水通道321连通。液体在筒体1内部压力作用下自动穿过过滤膜33进入渗液通道331,过滤膜33的过滤孔将体积较大的组分和固体隔离在外,过滤后的液体沿渗液通道331进入出水通道321,然后从出水口322排出,实现过滤功能。由于过滤膜33的过滤功能,过滤后的液体的水质比普通的旋流分离器分离的液体水质好。本实施例的过滤膜33为碟片式或盘式结构的膜片,可以为陶瓷膜、pvdf膜或金属膜,过滤膜33的形状优选为盘式,过滤膜33的直径略大于整流罩2的底壁直径。

19.在竖直方向上,过滤膜33位于进水口11的下方,经整流罩2整流后的液体自动进入旋流通道35内,并在旋流通道35内高速旋转,以冲刷过滤膜33表面,有效减少过滤膜33表面颗粒物沉积,使得过滤膜33表面不易形成较厚的滤饼层,从而改善过滤膜33表面的浓差极化现象,进而保证了出水通量的稳定性。

20.本实施例的筒体1整体呈倒锥形,筒体1从上至下依次设置有圆柱段14、大锥段15、小锥段16和底流段17,整流罩2和旋转膜组件3均设置在圆柱段14内,进水口11设置在圆柱段14一侧。大锥段15的最大直径与圆柱段14的直径相等,大锥段15的最小直径与小锥段16的最大直径相等,小锥段16的最小直径与底流段17的直径相等,浓液出口12设置在底流段17。

21.综上可见,本实用新型通过设置旋转膜组件,一方面能加快筒体内部液体的旋转速度,以提高离心分离效果,另一方面可利用过滤膜过滤液体,有利于提高过滤液体的水质;通过设置整流罩,有利于增强旋转膜组件处的水力旋流效果,以提高其过滤效率。本实用新型用于泵水的水泵无需大功率,且旋转电机功率低,待过滤的液体通过动态旋转膜加旋流方式过滤,能有效去除待过滤液体的浊度、有机物和乳化油等,且能耗非常低,极大地发挥了动态旋转膜处理高浊度、高悬浮物含量物料的特性,达到能耗低、维护简单、出水稳定可靠的性能特点。

22.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种旋流式动态膜分离过滤装置,其特征在于:包括筒体、整流罩和旋转膜组件,所述整流罩和所述旋转膜组件均设置在所述筒体内,且所述整流罩设置在所述旋转膜组件的上方,所述筒体的上部设置有进水口,所述筒体的下部设置有浓液出口;所述旋转膜组件包括旋转驱动装置、旋转轴和多个过滤膜,所述旋转轴从所述筒体的外侧穿过所述整流罩向所述筒体的中部延伸,多个所述过滤膜均设置在所述旋转轴的下部,所述旋转轴的上部与所述旋转驱动装置连接,所述旋转驱动装置驱动所述旋转轴绕其自身轴向旋转,所述旋转轴内部开设有出水通道,所述出水通道从所述旋转轴的下部向其上部延伸,所述出水通道的出水口设置在所述筒体的外侧,所述过滤膜内部设置有渗液通道,所述渗液通道与所述出水通道的入水口连通。2.根据权利要求1所述的旋流式动态膜分离过滤装置,其特征在于:多个所述过滤膜均平行布置,相邻两个所述过滤膜之间间隔预设距离。3.根据权利要求1所述的旋流式动态膜分离过滤装置,其特征在于:所述整流罩与所述旋转轴同轴设置,所述旋转轴与所述整流罩之间密封连接。4.根据权利要求3所述的旋流式动态膜分离过滤装置,其特征在于:所述整流罩设为倒锥形,所述整流罩的外周壁倾斜向下向内延伸。5.根据权利要求1至4任一项所述的旋流式动态膜分离过滤装置,其特征在于:所述筒体从上至下依次设置有圆柱段、大锥段、小锥段和底流段,所述大锥段的最大直径与所述圆柱段的直径相等,所述大锥段的最小直径与所述小锥段的最大直径相等,所述小锥段的最小直径与所述底流段的直径相等。

技术总结

本实用新型提供一种旋流式动态膜分离过滤装置,包括筒体、整流罩和旋转膜组件,整流罩和旋转膜组件均设置在筒体内,且整流罩设置在旋转膜组件的上方,筒体的上部设置有进水口,筒体的下部设置有浓液出口;旋转膜组件包括旋转驱动装置、旋转轴和多个过滤膜,旋转轴从筒体的外侧穿过整流罩向筒体的中部延伸,多个过滤膜均设置在旋转轴的下部,旋转轴的上部与旋转驱动装置连接,旋转驱动装置驱动旋转轴绕其自身轴向旋转,旋转轴内部开设有出水通道,出水通道从旋转轴的下部向其上部延伸,出水通道的出水口设置在筒体的外侧,过滤膜内部设置有渗液通道,渗液通道与出水通道的入水口连通。本实用新型具有结构简单、分离效果优良的优点。点。点。

技术研发人员:左金宝 明亮 吴云峰 徐远征

受保护的技术使用者:珠海滢凯工业技术有限公司

技术研发日:2022.11.30

技术公布日:2023/3/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1