用于由半导体材料制成的圆柱形棒生产圆盘的方法与流程

本发明涉及一种用于由半导体材料的圆柱形锭料生产晶圆(或晶片)的方法,该方法包括借助于线切片从锭料切分出(或分离出)晶圆以及双面磨削所述晶圆。

背景技术:

1、多种应用需要具有正面和背面的良好平面平行度的一致的晶圆,这些晶圆具有少量的晶体缺陷和结构缺陷。一个示例是用于微电子部件的图案化的单晶半导体材料的晶圆。半导体材料的一个示例是硅。这种晶圆通过从单晶硅的圆柱形工件(锭料)切分出而获得,并经受机械加工。该切分通过多线切片(mws)以及借助于同时双盘磨削(ddg)的机械加工来完成。

2、从例如de 10 2016 211 883 a1或de 10 2013 219 468 a1已知一种用于多线切片的方法和设备。在多线切片中,线以如下方式围绕至少两个线引导辊被螺旋式地引导,即,使得两个线引导辊接纳由彼此平行延伸的线区段构成的面对工件的张紧网。所述线引导辊呈直圆柱体的形状,这些直圆柱体具有彼此平行定向且所述直圆柱体可围绕其旋转的轴线。所述线引导辊的侧表面带有在垂直于所述轴线的平面中延伸的多个环形闭合沟槽,这些沟槽对所述线进行引导。所述线引导辊的同向旋转在线区段与工件之间产生相对运动。线锯还具有进给装置,工件经由锯杆被紧固到该进给装置上,并且该进给装置将工件向着线网垂直进给。当工件与线网接触时,相对运动和磨料切割剂的存在产生从工件的材料去除(或分离)。随着进给继续,线区段在工件中形成切割切口,并且线网缓慢地穿过整个工件,直到线网完全位于锯杆内为止,其中工件借助于粘合层(或称作结合线,bondline)与锯杆连接。于是,工件被完全切割成晶圆,这些晶圆像梳子的齿一样悬挂在锯杆上,仅由粘合层所保持。

3、多线切片可被区分为浆料线切片或金刚石线切片。在浆料线切片的情况下,线最初不含磨料,并且切割剂以载流体中的浆料(作为可自由移动的磨粒)的形式被供给。因此,浆料线切片的特点是线、浆料中的切割剂与工件之间的三体相互作用。在金刚石线切片的情况下,磨料切割剂被锚固在线的表面中,并且供给作为冷却润滑剂的切割流体。金刚石线切片的特点是线表面中的切割剂与工件之间的二体相互作用。

4、线通常由过共晶珠光体钢(钢琴线)构成,并且通常涂覆有黄铜或锌薄层,所述黄铜或锌薄层的延展性确保在借助于通过模具拉拔的线制造期间的固态润滑,并且其在多线切片期间起到防腐蚀的作用。在浆料线切片的情况下,切割剂通常由碳化硅(sic)构成,载流体通常由油或乙二醇构成。在金刚石线切片的情况下,切割剂通常由借助于例如合成树脂或通过在镍床中进行电镀而被固定在线的表面中或形配合(形锁合)地压入到所述表面中的金刚石构成。冷却润滑剂通常是可选地配设有添加剂(润湿剂、防蚀剂、消泡剂)的水。线通常从新线卷展开并被供给至线引导辊,并且在多线切片之后被缠绕到出线卷上。

5、金刚石线切片采用光滑线,而浆料线切片采用光滑线或结构化线。光滑线呈具有非常大的高度(即线的长度)的圆柱体的形式,其中线直径与圆柱体的直径相对应。结构化线包括沿着其整个长度在垂直于纵向线方向的方向上设置有多个突起和凹痕的光滑线。结构化线的表面具有凹部和凸部,它们起到类似袋部的作用,在所述袋部中,浆料能够在线上积聚,而不会在线进入切片切口时被剥离或者在线移动时通过切片切口被剥离。结构化线使得能够实现特别快速且低力的多线切片。wo 2006/067062 a1描述了结构化线的示例。

6、多线切片可以通过单向或往复线运动进行。在单向多线切片的情况下,在切片过程(工艺)的整个持续时间内,锯切线在纵向线方向上从新线卷移动至出线卷。在利用往复(双向)线运动的多线切片的情况下,在(材料)去除(或分离)过程期间,锯切线借助于至少一对方向逆转移动,其中一对方向逆转包括线在第一纵向线方向上首次移动第一长度,以及线在与第一方向正好相反的第二方向上第二次移动第二长度。更具体地,利用往复线运动的多线切片可以包括多个这种成对的线方向逆转,其中第一长度被选择为大于第二长度,总体结果是,在切片过程期间,线料从新线卷移位至出线卷。后一种方法被称为朝圣模式(pilgrim mode)下的多线切片(线往复切片)。

7、借助于多线切片产生的晶圆呈具有低高度(即晶圆的厚度)的圆柱体的形状。圆柱体的底部区域形成晶圆的背面(后侧),圆柱体的顶部区域形成晶圆的正面(前侧)。晶圆的边缘(作为次要表面)位于正面与背面之间。晶圆的周边通常带有呈指向晶圆中心的凹口的形式的机械定向装置。为了形成该凹口,在多线切片之前,圆柱形锭料的侧表面设置有平行于锭料轴线定向的标引(或分度)凹口。

8、多线切片之后通常是机械加工步骤,其目的在于从晶圆上去除由于多线切片而受到晶体损伤的表面层;通过去除材料,进一步减少相对于晶圆的期望的极度平面平行形状(形式)的偏差;并且产生具有低粗糙度和相对低程度的残余晶体损伤的晶圆表面。所设想到的一种特定机械加工步骤为同时双盘磨削(ddg)。

9、例如,de 101 42 400 b4描述了一种用于机加工半导体晶圆的操作序列,其包括将工件分离成晶圆(步骤1)、对晶圆的边缘进行倒圆(步骤2)、同时双盘磨削(步骤3)、对晶圆进行抛光(步骤4),以及可选地,另外在步骤3与步骤4之间,对晶圆的两个主表面中的至少一个进行蚀刻。

10、例如在ep 1 193 029 b1中描述了双盘磨削以及适用其的设备。在ddg中,两个杯状磨削轮被设置成轴线彼此共线且平行于晶圆的轴线。在其端面上,杯状磨削轮承载有由磨削齿构成的环,所述磨削齿结合有金刚石磨料。一个杯状磨削轮面向晶圆的正面,另一个杯状磨削轮面向晶圆的背面。杯状磨削轮沿着彼此相反的方向旋转。在每种情况下,它们的直径均略大于晶圆的半径。磨削轮的轴线以环形磨削轮覆层的半径的量平行于晶圆轴线偏移,使得磨削轮的齿的外周边在每种情况下均覆盖晶圆的中心。晶圆借助于围绕晶圆轴线旋转的引导环(承载环)被径向引导。引导环包含凹口指状部,该凹口指状部接合到晶圆的标引凹口中,并因此将引导环的旋转传递到晶圆。

11、在轴向方向上,晶圆在两个液压垫之间被流体静力地引导。两个液压垫的轴向力在两个液压垫之间的中心平面中正好相互补偿。其正面和背面基本上未突出于两个液压垫之间的该中心平面之外的平面状晶圆被轴向无力地引导,可以说是“自由浮动”。在其区域的一部分上突出于液压垫之间的中心平面之外的不平坦的、波纹状的或曲面状的晶圆局部地经受到轴向力,其导致在ddg机加工期间的晶圆的弹性变形。

12、通过将杯状磨削轮对称地向着液压垫之间的中心平面进给,杯状磨削轮与晶圆接触(磨削轮触接或着陆)。通过持续的对称进给并借助于相对运动,杯状磨削轮的磨削齿的磨料于是从晶圆的正面和背面同时进行近似对称的材料去除。因为在任何时间点处磨削轮仅覆盖晶圆表面的一部分,并且晶圆的整个主表面仅通过晶圆的旋转而逐渐被捕获,因此磨削轮的持续进给以螺旋形状最初产生晶圆厚度的近似对称的减小。在磨削损耗期间,使用距离测量传感器不断地验证晶圆在液压垫之间的居中定位以及所获得的晶圆厚度。当达到预先选定的目标晶圆厚度时,杯状磨削盘的进一步进给被终止,并且晶圆在继续旋转的杯状磨削盘的作用下被进一步旋转若干圈;在该过程(或工序)期间,杯状磨削盘的进给力被消散掉,并且杯状磨削盘脱离材料去除接合(火花熄灭)。只有这种火花熄灭才能赋予晶圆平面平行形状。

13、通过ddg机加工的晶圆具有交叉磨削的特征。磨削轮的轴线的共线性以及晶圆的平面平行度可以基于这种交叉磨削的均匀性予以评估,并且通过在若干角秒的范围内调配相对于彼此的轴向倾斜度进行调节。

14、晶圆的几何形状(换句话说,其在空间中的外观)总是可以通过其厚度和形状予以完全描述。如果在晶圆的背面与正面之间的点处测量距离,则所述距离形成一区域的描述该厚度的高度。从厚度可以得出与厚度相关的特征变量,例如ttv(总厚度变化)或gbir(全局背面参考指示器读数)。晶圆的形状通过正中面(中间平面)予以描述。该正中面是包含不受力的晶圆的所有中性线(或纤维)的区域。中性线是指杆横截面的在杆被弯曲(挠曲)或扭曲时其长度不变的线或层。更具体地,中性线是在弯曲或扭曲的作用下拉伸应力和压缩应力正好彼此平衡的位置。从形状可以得出与形状相关的特征变量,例如翘曲,其作为正中面相对于回归平面的最大和最小偏差之间的差值,或者弓曲,其作为正中面的补偿旋转抛物面的顶点相对于补偿平面的偏差(带有符号),或者波度,其作为正中面的空间高通滤波再现。因此,明确的波度曲线总是需要说明执行空间低通滤波的空间限制频率、质量和滤波(器)阶次。回归平面根据最小二乘法形成。

15、对于使用浆料线切片和使用金刚石线切片两者而言,相应的材料去除均根据去除率、所产生的粗糙度和表面损伤进行局部统计学分布。因此,通过切片工艺形成的晶圆的主表面在晶圆的正面和背面上的相互对应的位置处具有以频率、深度和性质而言在统计学上不同地分布的表面缺陷。每个缺陷均为应变的起源。例如,在jp 08 274 050 a中也讨论了该主题。晶圆的正面和背面中的相应区域的不同应力导致晶圆表面中产生残余横向剪切应力,其导致晶圆的弹性弯曲。晶圆的这种弹性变形被称为应变引起的翘曲。

16、在机加工结束时,在ddg机加工开始时弹性弯曲的晶圆的正面和背面实际上在机加工结束时是彼此平面平行的;然而,晶圆保持弹性受压。晶圆在脱离液压垫之后松弛,在这一点上(此时),其确实具有均匀的厚度,但也具有非平面形状。这种晶圆不适合于要求苛刻的应用。

17、晶圆的平坦度也由于正面与背面之间的结构性质(粗糙度)和/或晶体性质(裂纹、马赛克/镶嵌、位错)的差异而受到影响。所述差异导致ddg机加工期间的材料去除差异,结果是在磨削期间,晶圆在一侧从液压垫之间的正中面被轴向压出,且因此不再以没有轴向约束力的方式被机加工。

18、已知多种操作序列,其目的在于提供具有极其平坦形状的晶圆。us 2002/0016072a1和us 6,376,395 b2描述了还包括同时双侧研磨的序列。额外的研磨使这些序列是不经济的。

19、us 6,491,836 b1、us 6,376,335 b1和us 6,066,565同样描述了不经济的序列。

20、us 2006/0252272 a1描述了一种操作序列,其包括(a)锯切、(b)边缘倒圆和(c)研磨,其中在边缘倒圆之后利用碱清洁该晶圆。

21、在清洁与蚀刻之间存在一般性的区别:清洁是从工件表面去除异物,其自身不受损或不改变工件表面。因此,在清洁的情况下,不从工件自身去除材料,特别是不改变工件的厚度和形状。相反,在蚀刻的情况下,将从工件去除材料。

22、us 2009/0203212 a1描述了一种由锯切和磨削组成的操作序列,其中在磨削之前进行清洁,其意图在于从锯切后的晶圆的表面去除重金属。为此,还建议在升高的温度(60℃至90℃)下利用氨(nh4oh)和过氧化氢(h2o2)进行rca sc1清洁。

技术实现思路

1、目的

2、本发明的目的在于提供一种经济的生产晶圆的方法,所述晶圆的正面和背面具有特别高的平面平行度,并且所述晶圆在其表面处具有低程度的晶体缺陷和结构缺陷。

3、解决方案

4、该目的通过一种用于由半导体材料的圆柱形锭料生产晶圆的方法来实现,所述圆柱形锭料具有轴线和在所述锭料的侧表面中且平行于所述轴线的标引凹口,所述方法按照指定顺序包括

5、(a)在存在切割剂的情况下,借助于多线切片从所述圆柱形锭料同时切分出多个晶圆;

6、(b)在温度为20℃至50℃的蚀刻浴(或蚀刻池)中利用碱性蚀刻剂对所述晶圆进行蚀刻并持续一停留时间,其中从所述晶圆中的每一个去除的材料小于(或不到)初始晶圆厚度的5/1000;以及

7、(c)借助于以环形磨料覆层作为工具的同时双盘磨削对所述晶圆进行磨削。

8、借助于ddg对所述晶圆进行磨削是在从圆柱形锭料同时切分出晶圆之后对晶圆的正面和背面进行的首次机械加工。

9、在多线切片中,线围绕具有彼此平行设置的轴线的至少两个圆柱形线引导辊被螺旋式地引导,使得在两个相邻的线引导辊之间形成由彼此平行且垂直于线引导辊的轴线延伸的线区段构成的平面状的网,由线构成的该网面向锭料。借助于进给装置,锭料被垂直地进给到线网上,使得其与线网接触,随着继续进给,借助于线引导辊围绕其轴线的同向旋转并且在存在磨削切割剂的情况下,线区段以相对于锭料的相对运动穿过锭料,由此去除(或分离)材料。

10、在同时双盘磨削的情况下,晶圆在具有接合到晶圆中的标引凹口中的凹口指状部的旋转保持环中被径向引导,并被旋转,且在两个液压垫之间被轴向引导。同时,反向旋转的杯状磨削盘向着两个液压垫之间的中心平面进给,从而从晶圆的正面和背面同时去除材料,其中所述反向旋转的杯状磨削盘彼此共线地设置,并具有与晶圆的轴线平行的轴线,且各自具有环形磨料覆层。

11、蚀刻可以在其中溶解有下列化合物中的一种或多种的蚀刻浴中进行:氢氧化钾(koh)、氢氧化钠(naoh)、氢氧化铵(nh4oh)和/或四甲基氢氧化铵(tmah,n(ch3)4oh)。诸如过氧化氢的氧化剂不是碱性蚀刻剂的成分,因为其阻碍从晶圆表面的材料去除。碱性蚀刻剂的浓度可以为以重量计0.5至10%,优选地为以重量计1至5%。温度可以为20℃至50℃,优选地为25℃至40℃。晶圆在蚀刻浴中的停留时间可以为0.5分钟至15分钟,优选地为1分钟至6分钟。

12、多线切片可以为浆料线切片,在这种情况下,线可以由具有以重量计0.8%至以重量计1%的碳含量的过共晶钢(钢琴线)构成,并且可以具有50μm至175μm的直径。磨料切割剂优选地为乙二醇或油中粒径(颗粒尺寸)为7μm至13μm的碳化硅(sic)的浆料。线可以为光滑线或结构化线。多线切片可以可替代地作为金刚石线切片进行,在这种情况下,所使用的线为具有以重量计0.8%至以重量计1%的碳含量并具有50μm至120μm的直径的过共析钢线。切割剂优选地包括具有4μm至20μm的粒径的金刚石,其借助于例如利用镍的电镀结合、借助于合成树脂结合或机械地(例如通过形配合推压/辊压到线的表面中)锚固在线的表面中。

13、多线切片可以通过单向线运动或通过线运动方向的逆转来进行。优选地通过朝圣模式切片法(线往复切片)进行多线切片,其中线围绕线引导辊以多对方向逆转移动,并且其中一对方向逆转在每种情况下包括在第一纵向线方向上移动第一长度且随后在与第一纵向线方向正好相反的第二方向上移动第二长度,并且第一长度被选择为大于第二长度。

14、在同时双盘磨削(ddg)的情况下,杯状磨削盘中的磨料可以被陶瓷式地、利用合成树脂地或金属式地结合。陶瓷结合是优选的。在ddg的情况下,磨料的平均粒径可以为0.5μm至12μm、优选地为1.5μm至6μm。

15、通过本发明的方法,特别是还可以生产在其空间形状以及与根据位置的形状变化(波度)有关的方面满足特别具有挑战性的要求的半导体材料晶圆。这种晶圆例如包括具有几乎中性形状的晶圆。

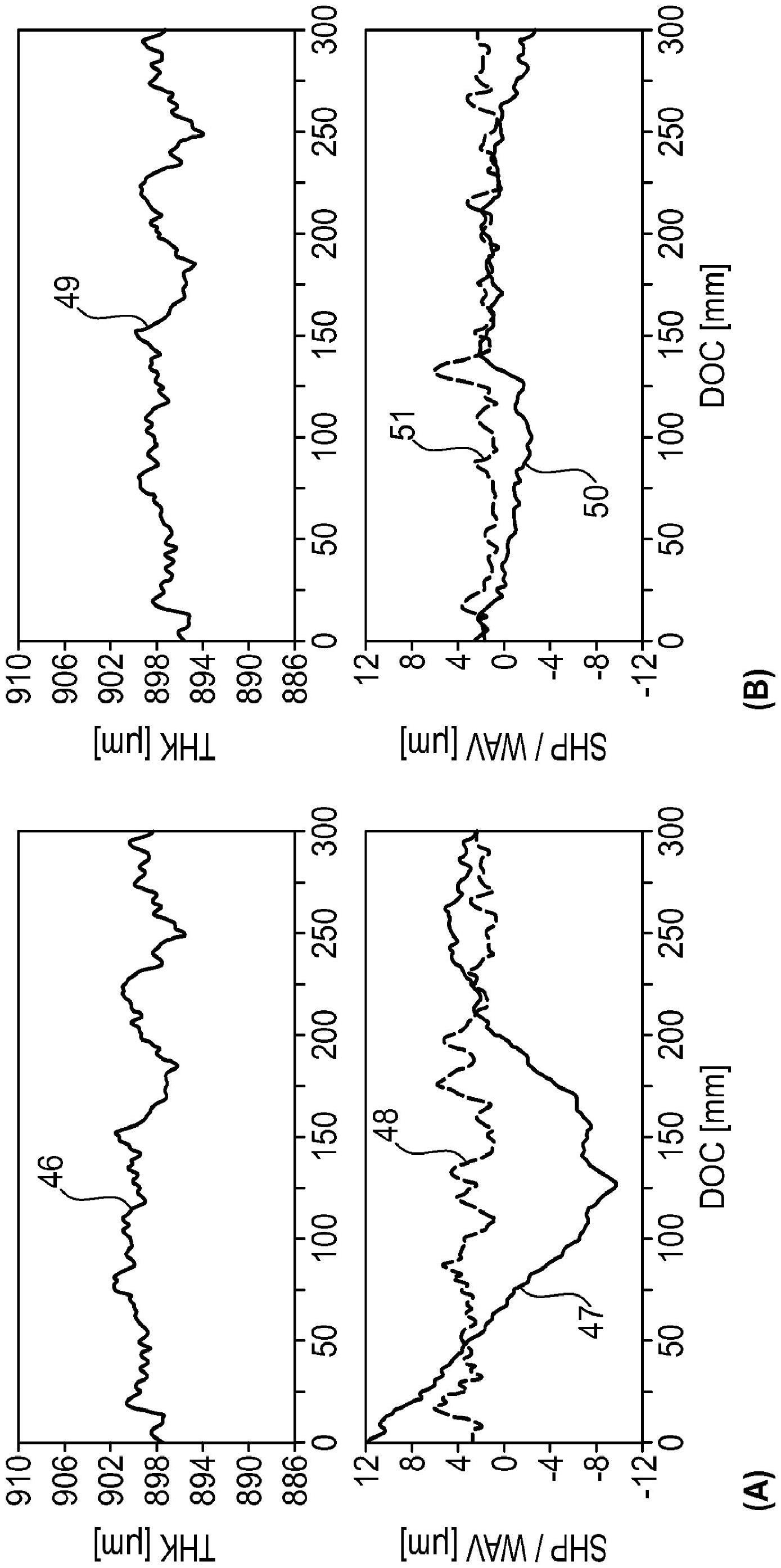

16、本发明的全面描述

17、下面参照附图、发明示例和比较示例全面地描述本发明。

- 还没有人留言评论。精彩留言会获得点赞!