用于能量存储装置或能量转换装置中的部件及其制造方法与流程

本发明涉及用于能量存储装置或能量转换装置中的部件,特别地涉及用于电池、电容器、燃料电池(包括固体氧化物燃料电池和聚合物电解质燃料电池)、光伏装置、压电装置或热电转换器中的部件,以及涉及其制造方法。

背景技术:

1、能量存储或能量转换装置,例如电池、电容器、燃料电池(包括固体氧化物燃料电池和聚合物电解质燃料电池)、光伏装置、压电装置或热电转换器通常包括通过烧结陶瓷颗粒而制造的部件。然而,在许多情况下,需要高温(例如超过1000℃)来生产充分烧结的部件。这种温度的应用经常具有不期望的副作用,例如化学分解、不同材料之间的反应而形成有害的二次相和/或挥发性物质的蒸发。另外,使用这些高温可能与在烧结过程期间存在装置的其它部件不相容。

2、用于在较低温度下烧结陶瓷部件的已知方法为冷烧结,如例如在wo 2017/058727中描述的,其通过引用在此纳入。冷烧结可定义为通过如下制备经烧结的材料的工艺:将至少一种呈颗粒形式的无机化合物用可部分溶解(增溶,solubilise)该无机化合物的溶剂润湿;以及随后对所述无机化合物的经润湿的颗粒施加压力和热量以蒸发溶剂并使该无机化合物致密化以形成经烧结的材料。通常,将经润湿的颗粒在大气压下加热至比溶剂的沸点高至多200℃的温度。在一些情况下,将经润湿的颗粒加热至不大于250℃的绝对温度。

3、期望开发能够使用冷烧结的用于能量存储或能量转换装置的部件的制造程序。

4、特别地,期望开发用于电池单元例如固态锂离子电池单元的部件的这种制造程序。

5、固态锂离子电池为一类可充电电池单元,其中锂离子(li+)在放电期间从负极(阳极)移动到正极(阴极),并且在充电时返回。每个电极都能够可逆地存储锂离子,并且由允许离子传输的固体块状(主体,bulk)电解质隔开。

6、还可提供另外的部件例如集流体(集电体)、界面改性剂和/或封装或其它保护元件。在一些情况下,负极在电池单元组装后不立即存在于该单元中,而是作为在电池单元的初始充电期间形成的锂阳极提供。

7、固态电池单元相对于液体电解质锂离子电池单元可提供多个优点,例如增加的能量密度、增加的功率密度、低漏电流和/或降低的可燃性。因此,固态电池单元已被考虑用于例如电动车辆和消费电子产品中。

8、在大尺寸固态电池单元(例如用于电动车辆中)的情况下,部件例如电极通常通过烧结构成材料的颗粒来制造。一般而言,由于上述关于能量存储和能量转换装置阐述的原因,以及另外地或替代地为帮助减少烧结期间li的蒸发损失,期望降低烧结温度。

技术实现思路

1、先前的冷烧结工艺一直涉及对无机化合物的颗粒和溶剂的混合物在将该混合物保持在模具中的同时施加压力和热量。然而,当制造能量存储或能量转换装置的部件时,不期望以这种方式使用模具,因为认为这限制可提供的装置的尺寸和/或使装置的层的厚度的紧密控制更加困难。相反,优选在不存在横向约束例如模具壁的情况下将单向压力施加至颗粒-溶剂混合物。

2、然而,其结果是,当在烧结过程期间放置在压力下时,混合物倾向于在横向方向上膨胀,并且这倾向于随后烧结部件在除去压力时松弛。因此,当除去压力时,经烧结的部件可能变得与下面的基板分离。这可阻止使用一步程序,例如,在用于电池单元的电极直接在电池单元的集流体的顶部烧结的情况下。

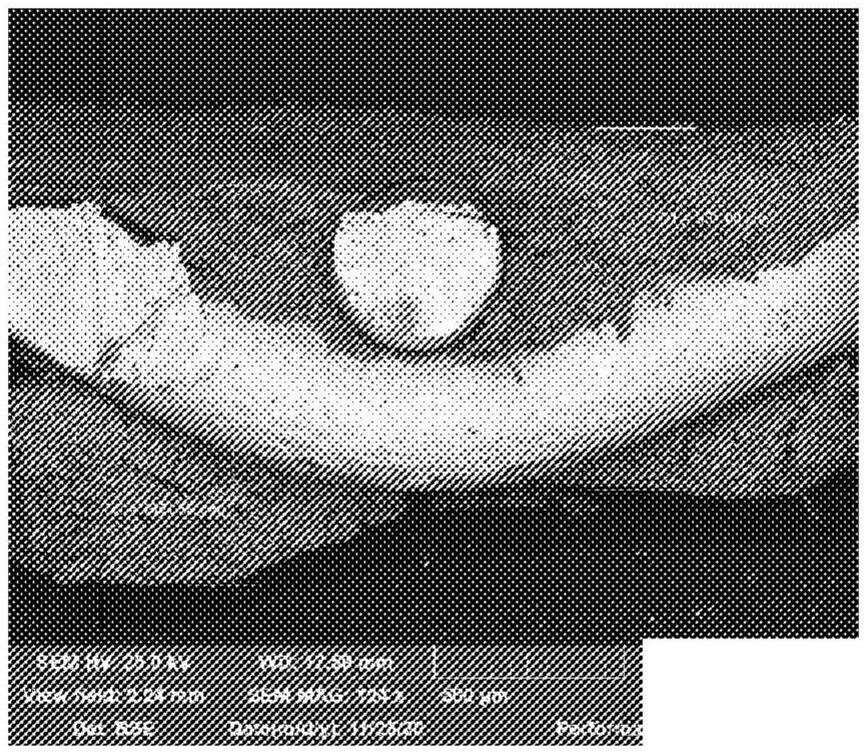

3、令人惊讶地,已经发现,通过将颗粒-溶剂混合物定位在网(网状物,mesh)上,或者更一般地,定位在具有多个贯穿厚度孔的基板上,可减轻这些问题。认为,当将颗粒-溶剂混合物放置于压力下并烧结时,这种布置可允许颗粒渗透到基板的孔中,从而使得在除去压力后,所得经烧结的部件保持附接在基板上。认为,将基板部分地或全部地嵌入经烧结的部件中的步骤也可帮助增强部件。

4、因此,在第一方面,本发明可提供用于能量存储装置或能量转换装置中的部件,该部件包括第一部分(part)和第二部分,其中第一部分包括陶瓷材料的颗粒,并且第二部分由具有多个贯穿厚度孔的片材提供;

5、其中所述第二部分至少部分地嵌入所述第一部分中。

6、所述第二部分可部分地或完全地嵌入所述第一部分中。

7、例如,第二部分可嵌入至5-200μm范围内的深度。在这种情况下,5-200μm的范围表示第一部分的位于第二部分和第一部分的相邻面之间的部分(portion)的厚度。在一些情况下,第二部分可嵌入至5-100μm范围内的深度。在一些情况下,第二部分可嵌入至5-50μm范围内的深度。

8、通常,该部件包括其中部分地或全部地嵌入具有多个贯穿厚度孔的片材的经烧结的含陶瓷体。

9、术语陶瓷是指无机非金属材料。陶瓷材料可选自:电极活性材料;电解质;压电材料;光伏材料;和热电材料。为避免疑义,其它材料,例如另外的陶瓷材料的颗粒,也可存在于部件的第一部分中。

10、通常,所述部件为电极。

11、在一些情况下,部件可为用于电池单元例如固态电池单元的电极。在这种情况下,电极可具有在70-1000μm范围内的厚度。

12、在一些情况下,所述部件可为包含液体电解质的电池单元的电极。在这种情况下,电池单元的电极可通过隔板例如多孔聚合物膜保持分开,而液体电解质提供允许在电极之间以及在一些情况下在电极内进行离子传输的离子传导介质。在部件的第一部分为经烧结的含陶瓷体的情况下,这通常提供足够的孔隙率以允许液体电解质渗透到部件(当用作电极时)中,从而增强电池内的离子传输并降低内阻。

13、在一些情况下,所述部件可为用于电池单元的电极,并且陶瓷材料可为电极活性材料。电极活性材料可为正极活性材料或负极活性材料。

14、正极活性材料可为含锂材料、含钠材料或含镁材料。一般而言,正极活性材料为含锂材料。

15、正极活性材料的颗粒可包含至少一种选自如下的正极活性材料:锂镍钴铝氧化物(linixcoyalzo2,其中x>0;y>0;z>0且x+y+z=1);锂钴氧化物(licoo2);磷酸铁锂(lifepo4);锂锰镍氧化物(limn1.5ni0.5o4);磷酸钴锂(licopo4);锂镍钴锰氧化物(linixcoymnzo2,其中x>0;y>0;z>0且x+y+z=1);氧化钒(v2o5);livopo4;li3v2(po4)3和limpo4(其中m=ni或mn)。

16、负极活性材料的颗粒可包含至少一种选自钛酸锂氧化物(li4ti5o12或li2tio3)和氧化锡的负极活性材料。

17、在一些情况下,电极活性材料的颗粒可包含被第二电极活性材料包覆(涂布)的第一电极活性材料。

18、在一些情况下,部件的第二部分由电子导电材料的片材提供。

19、例如,第二部分可包含金属或金属合金。金属或金属合金可选自铁、钢(包括不锈钢,即,含有至少10重量%铬的钢)、镍、含有至少50重量%镍的镍基合金、铜、含有至少50重量%铜的铜基合金、铝、含有至少50重量%铝的铝基合金、铂和含有至少50重量%铂的铂基合金。因此,第二部分可包含具有一种或多种选自铁、镍、铜、铝、钛和铂的原子元素的金属或金属合金。

20、在所述部件为用于电池单元的电极的情况下,将电子导电材料的片材用于该部件的第二部分可允许该第二部分起到电池单元的集流体的功能。通过提供具有贯穿厚度孔的集流体,可减少集流体的重量。因此,可增加电池单元的能量密度。此外,由于片材部分地或全部地嵌入部件的第一部分中,因此电极活性材料和片材之间的界面接触面积可相对于其中集流体被提供为与电极具有平面界面的离散层的构造增加。因此,可降低电池单元的内阻。

21、在其它情况下,部件的第二部分可包含聚合物型材料。这种片材的存在可辅助增强部件。

22、在一些情况下,部件的第二部分具有在0.005-0.1g/cm2范围内的每单位面积重量。在一些情况下,第二部分具有在0.01-0.05g/cm2范围内的每单位面积重量。通常,第二部分具有在0.1g/cm2以下、优选在0.05g/cm2以下、更优选在0.04g/cm2以下的每单位面积重量。

23、优选地,第二部分具有在50-300μm范围内的的最大厚度。在第二部分为编织网的情况下,最大厚度可在其中网的两根股线(strand)交叉的点处。

24、通常,第二部分的贯穿厚度孔以规则的阵列布置。例如,贯穿厚度孔可以网格(grid)布置。

25、为避免疑义,术语“贯穿厚度孔”可定义为在片材的横向方向上直接从片材的第一面延伸到片材的第二、相对面的孔。

26、在一些情况下,具有多个贯穿厚度孔的片材可由具有多个贯穿厚度穿孔的片材例如格栅(grating)提供。

27、然而,一般而言,第二部分由编织网提供。一般包含金属或金属合金的股线的编织网以不同种类(其具有在垂直于股线的方向上测量的每单位距离不同数量的股线)市售可得。当网每单位距离具有低数量的股线时,单独的股线倾向于具有高的厚度,并且因此每单位面积的网重量倾向于高。因此,一般优选避免每单位距离具有非常低数量的股线的网。相反,当网每单位距离具有高数量的股线时,股线之间的间隙可能小,并且可能难以提供其中第二部分牢固地嵌入第一部分中的部件。

28、通常,当在垂直于股线的方向上测量时,编织网具有每厘米5-500根股线。在一些情况下,当在垂直于股线的方向上测量时,编织网具有每厘米30-250根股线。在其它情况下,当在垂直于股线的方向上测量时,编织网具有每厘米30-100根股线。

29、一般而言,期望第二部分的贯穿厚度孔具有使得它们能够在电极的制造期间被陶瓷材料的颗粒穿透的尺寸。

30、通常,陶瓷材料的颗粒具有在10nm至50μm范围内的d50尺寸,其是根据iso 13320:2020,使用颗粒的液体分散体的激光衍射测量的。例如,陶瓷材料的颗粒可具有在100nm至40μm范围内的d50尺寸。在一些情况下,陶瓷材料的颗粒可具有在1-40μm范围内的d50尺寸。在一些情况下,陶瓷材料的颗粒可具有在2-20μm范围内的d50尺寸。

31、因此,第二部分的贯穿厚度孔通常具有在10-1000μm范围内的宽度。例如,所述孔可具有在10-200μm范围内的宽度。

32、较小的孔可允许提供更薄且因此更轻的片材作为第二部分。因此,在一些情况下,所述孔具有在50-200μm范围内的宽度。

33、孔的宽度为在提供第二部分的片材的平面中的孔的较小尺寸。通常,孔具有正方形形状。在这种情况下,孔的宽度对应于正方形一边的长度。在一些情况下,孔可为圆形的。在这种情况下,孔的宽度对应于圆的直径。在一些情况下,孔可具有矩形形状。在这种情况下,孔的宽度对应于矩形的较短边的长度。

34、通常,在部件为用于电池单元的电极并且陶瓷材料为电极活性材料的情况下,第一部分进一步包含分布在电极活性材料的颗粒之间的离子导电成分。离子导电成分可为含锂材料、含钠材料或含镁材料。一般而言,离子导电成分为含锂材料。

35、离子导电成分可包含一种或多种选自如下的化合物:lagp(li1.5al0.5ge1.5(po4)3);latp(li1.3al0.3ti1.7(po4)3);nasicon(na1+xzr2sixp3-xo12,其中0<x<3);lisicon(li2+2xzn1-xgeo4,其中0<x<1);ohara锂离子导电玻璃陶瓷(licgctm);和锂填充的石榴石,包括具有式lialabmczrdoe的化合物,其中4<a<8.5,1.5<b<4,0≤c≤2,0≤d<2,10<e<13,并且m=al、mo、w、nb、sb、ca、ba、sr、ce、hf、rb或ta。

36、离子导电成分可另外包括至少一种电解质盐,例如,一种或多种选自如下的盐:litfsi(双(三氟甲磺酰)亚胺锂);lifsi(双(氟磺酰)亚胺锂)和高氯酸锂。

37、通常,离子导电成分具有至少10-8scm-1的离子电导率,其是通过阻抗谱在25℃下测量的。在一些实施方式中,离子导电成分的离子电导率可为至少10-6scm-1。在一些实施方式中,离子导电成分的离子电导率可为至少10-5scm-1。在一些实施方式中,离子导电成分的离子电导率可为至少10-4scm-1。

38、离子导电成分通常以相对于电极活性材料的颗粒的总体积10-50体积%的量存在于第一部分中。在一些情况下,离子导电成分以相对于电极活性材料的颗粒的总体积20-40体积%的量存在于第一部分中。

39、在第二部分由电子导电材料的片材提供并且部件为用于电池单元的电极的情况下,其中陶瓷材料为电极活性材料,认为这样的片材在电极中的存在可减少或甚至消除对分布在第一部分的电极活性材料的颗粒之间的另外的电子导电成分的要求。因此,可增加电极的能量密度。例如,分布在电极活性材料的颗粒之间的任何另外的电子导电成分的量可为相对于电极活性材料的颗粒的总体积小于10体积%。优选地,分布在电极活性材料的颗粒之间的任何另外的电子导电成分的量可为相对于电极活性材料的颗粒的总体积小于5体积%。更优选地,分布在电极活性材料的颗粒之间的任何另外的电子导电成分的量可为相对于电极活性材料的颗粒的总体积小于2体积%。甚至更优选地,分布在电极活性材料的颗粒之间的任何另外的电子导电成分的量可为相对于电极活性材料的颗粒的总体积小于1体积%。

40、当存在时,另外的电子导电成分通常具有至少10-4scm-1的电子电导率,其是通过dc衰变测量在25℃下测定的。在一些实施方式中,另外的电子导电成分的电子电导率可为至少10-3scm-1。在一些实施方式中,另外的电子导电成分的电子电导率可为至少10-2scm-1。在一些实施方式中,另外的电子导电成分的电子电导率可为至少10-1scm-1。在一些实施方式中,另外的电子导电成分的电子电导率可为至少1scm-1。在一些实施方式中,另外的电子导电成分的电子电导率可为至少10scm-1。

41、当存在时,电子导电成分通常由碳材料提供,所述碳材料可选自:炭黑、乙炔黑、活性炭、碳纳米管、碳纤维及其混合物。替代地,电子导电成分可由金属材料提供。

42、一般而言,在部件为用于电池单元的电极并且陶瓷材料为电极活性材料的情况下,电极活性材料的颗粒以相对于第一部分的体积至少50体积%的量存在于第一部分中。一般而言,优选第一部分含有大量的电极活性材料,以便增加电池单元的容量。因此,在一些情况下,电极活性材料的颗粒以相对于第一部分的体积至少60体积%的量存在于第一部分中。在一些情况下,电极活性材料的颗粒以相对于第一部分的体积至少70体积%的量存在于第一部分中。在一些情况下,电极活性材料的颗粒以相对于第一部分的体积至少80体积%的量存在于第一部分中。因此,例如,电极活性材料的颗粒可以相对于第一部分的体积50-80体积%的量存在于第一部分中。

43、为避免疑义,第一部分材料的体积百分比是针对第一部分的不具有嵌入其中的第二部分的那些部分所引述的。

44、一般而言,部件比片材更厚。通常,部件的厚度比片材的厚度大至少30%。在一些情况下,部件的厚度比片材的厚度大至少50%。在再另外的情况下,部件的厚度比片材的厚度大至少80%。为避免疑义,部件的厚度是在与片材的厚度相同的方向上测量的。

45、在第二方面,本发明可提供制造根据本发明第一方面的部件的方法,包括如下步骤:

46、提供具有多个贯穿厚度孔的片材;

47、将陶瓷材料的颗粒与液相组合(合并)以形成浆料;

48、将所述浆料沉积到所述具有多个贯穿厚度孔的片材上;

49、在将所述浆料沉积到所述片材上之后,用配置为部分溶解所述陶瓷材料的溶剂润湿所述陶瓷材料的颗粒;和

50、通过对陶瓷材料的经润湿的颗粒施加压力和热量来烧结该颗粒以蒸发溶剂并使陶瓷材料致密化,其中烧结温度比溶剂的沸点高至多200℃。

51、为避免疑义,对经润湿的颗粒同时施加压力和热量以蒸发溶剂并使陶瓷材料致密化。此外,用配置为部分溶解陶瓷材料的溶剂润湿所述陶瓷材料的颗粒的步骤可有效地对应于用部分溶解陶瓷材料的溶剂湿润所述陶瓷材料的颗粒的步骤。

52、通常,用溶剂润湿陶瓷材料的颗粒的步骤包括将溶剂以溶剂蒸气的形式或通过喷涂工艺施加至颗粒。

53、一般而言,液相包含聚合物型粘合剂相,并且该方法进一步包括在将浆料沉积到片材上的步骤之后并且在用溶剂润湿陶瓷材料的颗粒的步骤之前加热浆料以降低浆料中聚合物型粘合剂相的浓度的步骤。该步骤通常包括将浆料在180-260℃范围内的温度下保持约20分钟或更短的时间。

54、通常,液相包含溶解在有机介质例如聚碳酸酯中的聚合物型粘合剂相。一般而言,有机介质为非水性的。

55、通常,烧结温度比溶剂的沸点高至多150℃。在一些情况下,烧结温度比溶剂的沸点高至多100℃。溶剂的沸点是指在大气压下的沸点。

56、通常,烧结温度不大于300℃。在一些情况下,烧结温度不大于250℃。在一些情况下,烧结温度不大于225℃。在一些情况下,烧结温度不大于200℃。在一些情况下,烧结温度不大于175℃。在一些情况下,烧结温度不大于150℃。

57、一般而言,烧结温度为至少50℃。在一些情况下,烧结温度为至少100℃。因此,烧结温度可在50-300℃例如50-250℃、50-225℃、50-200℃、50-175℃或50-150℃的范围内。替代地,烧结温度可在100-250℃例如100-225℃、100-200℃、100-175℃或100-150℃的范围内。为避免疑义,烧结温度为在烧结步骤期间达到的最大温度。

58、通常,施加的压力为300mpa或更小。在一些情况下,施加的压力为200mpa或更小。在一些情况下,施加的压力为150mpa或更小。在一些情况下,施加的压力为100mpa或更小。在一些情况下,施加的压力为50mpa或更小。

59、一般而言,施加的压力为至少10mpa。在一些情况下,施加的压力为至少20mpa。因此,施加的压力可在10-300mpa例如10-200mpa、10-150mpa、10-100mpa或10-50mpa的范围内。替代地,施加的压力可在20-300mpa例如20-200mpa、20-150mpa、20-100mpa或20-50mpa的范围内。

60、通常,通过向陶瓷材料的颗粒施加压力和热量来烧结颗粒以蒸发溶剂并使陶瓷材料致密化的步骤耗费不长于60分钟。在一些情况下,该步骤耗费不长于30分钟。在一些情况下,该步骤耗费不长于20分钟。

61、一般而言,该步骤耗费至少5分钟。因此,该步骤所需的时间可在5-60分钟例如5-30分钟或5-20分钟的范围内。

62、通常,通过掩模将浆料沉积在具有多个贯穿厚度孔的片材上。

63、在一些情况下,浆料通过片材-对-片材工艺沉积到具有多个贯穿厚度孔的片材上。片材-对-片材工艺通常为间歇工艺,并且可包括工艺例如带式浇铸(流延,tape-casting)或丝网印刷工艺。在其它情况下,沉积工艺可为辊-对-辊工艺。辊-对-辊工艺通常为连续工艺,并且可包括工艺例如逗号棒(comma bar)、k棒(k-bar)、刮刀、狭缝涂布(slotdie)、柔性版印刷、凹版印刷(gravure)、凹刻(intaglio)和平版涂布法。这些工艺的详细描述和要求在“the printing ink manual”r.h.leach and r.j.pierce编辑,第5版,1993(isbn 0 9448905 81 6)中给出,其在此通过引用纳入。

64、在一些情况下,具有多个贯穿厚度孔的片材为电子导电材料的片材。

65、在一些情况下,溶剂可为水性溶剂。在一些情况下,溶剂可为有机溶剂。一般而言,溶剂选自:水、乙酸、聚碳酸酯、二甲基甲酰胺和苯甲醇。

66、在一些情况下,所述部件为用于电池单元的电极,并且所述陶瓷材料为电极活性材料。在这种情况下,浆料可进一步包含离子导电材料的颗粒,例如lagp(li1.5al0.5ge1.5(po4)3);latp(li1.3al0.3ti1.7(po4)3);nasicon(na1+xzr2sixp3-xo12,其中0<x<3);lisicon(li2+2xzn1-xgeo4,其中0<x<1);ohara锂离子导电玻璃陶瓷(licgctm);和锂填充的石榴石,包括具有式lialabmczrdoe的化合物,其中4<a<8.5,1.5<b<4,0≤c≤2,0≤d<2,10<e<13,并且m=al、mo、w、nb、sb、ca、ba、sr、ce、hf、rb或ta;及其混合物。一般而言,离子导电材料可为含锂材料、含钠材料或含镁材料。通常,离子导电材料为含锂材料。

67、在一些情况下(特别是在部件为用于电池单元的电极并且陶瓷材料为电极活性材料的情况下),浆料还可包含一种或多种电解质盐,例如,一种或多种选自如下的盐:litfsi(双(三氟甲烷磺酰)亚胺锂);lifsi(双(氟磺酰)亚胺锂)、高氯酸锂及其混合物。替代地,所述一种或多种电解质盐可溶解在用于润湿陶瓷材料的颗粒的溶剂中。

68、在一些情况下(特别是在部件为用于电池单元的电极并且陶瓷材料为电极活性材料的情况下),浆料还可包含固体电子导电成分。然而,在其上沉积浆料的片材为电子导电材料的片材的情况下,认为浆料中固体电子导电成分的量可减少。例如,固体电子导电成分的量可为相对于陶瓷材料(其可为电极活性材料)的颗粒的总体积小于10体积%。优选地,固体电子导电成分的量可为相对于陶瓷材料(其可为电极活性材料)的颗粒的总体积小于5体积%。优选地,固体电子导电成分的量可为相对于陶瓷材料(其可为电极活性材料)的颗粒的总体积小于2体积%。优选地,固体电子导电成分的量可为相对于陶瓷材料(其可为电极活性材料)的颗粒的总体积小于1体积%。

69、其上沉积有浆料的片材可具有根据本发明第一方面的部件的第二部分的一个或多个特征。

70、陶瓷材料的颗粒可具有根据本发明第一方面的电极中存在的陶瓷材料的颗粒的一个或多个特征。为避免疑义,其它材料例如其它陶瓷材料的颗粒也可存在于浆料中。

71、通常,陶瓷材料的颗粒具有在2-50μm范围内的d50尺寸,其是根据iso 13320:2020使用颗粒的液体分散体的激光衍射测量的。例如,陶瓷材料的颗粒可具有在2-40μm范围内的d50尺寸。在一些情况下,陶瓷材料的颗粒可具有在5-40μm范围内的d50尺寸。在一些情况下,陶瓷材料的颗粒可具有在5-20μm范围内的d50尺寸。

72、在第三方面,本发明可提供制造根据本发明第一方面的部件的方法,包括如下步骤:

73、提供具有多个贯穿厚度孔的片材;

74、将陶瓷材料的颗粒与溶剂组合以形成浆料,所述溶剂被配置为溶解所述陶瓷材料;

75、将所述浆料沉积到所述具有多个贯穿厚度孔的片材上;

76、通过向浆料施加压力和热量来烧结陶瓷材料的颗粒以蒸发溶剂并使陶瓷材料致密化,其中烧结温度比溶剂的沸点高至多200℃。

77、为避免疑义,将压力和热量同时施加至浆料中存在的陶瓷材料的颗粒和溶剂的混合物。

78、通常,浆料进一步包含聚合物型粘合剂,并且该方法进一步包括在烧结浆料以使陶瓷材料致密化的步骤之后的如下步骤:将致密化的材料加热至高于烧结温度的温度,以降低致密化的材料中聚合物型粘合剂相的浓度。该步骤通常包括将致密化的材料在180-260℃范围内的温度下保持约20分钟或更短的时间。

79、相对于根据本发明第二方面的方法,根据本发明的第三方面的方法可具有仅需要一种溶剂的优点,而根据第二方面的方法需要以不同的步骤提供液相和溶剂。然而,认为,施加热量以降低存在的任何聚合物型粘合剂相的浓度的任选步骤如果是在陶瓷材料的致密化之后进行,则该步骤可能需要更加小心。

80、根据本发明的第三方面的方法可包括根据本发明第二方面的方法的任选特征中的一个或多个,所述特征涉及例如烧结温度、施加的压力、烧结时间、将浆料沉积到片材上的方法以及所使用的材料的量和类型。

81、在第四方面,本发明可提供制造根据本发明第一方面的部件的方法,包括如下步骤:

82、提供具有多个贯穿厚度孔的片材;

83、将陶瓷材料的颗粒与溶剂组合以形成浆料,使得溶剂部分溶解所述陶瓷材料;

84、将所述浆料沉积到所述具有多个贯穿厚度孔的片材上;

85、通过向浆料同时施加压力和热量来烧结陶瓷材料的颗粒以蒸发溶剂并使陶瓷材料致密化,其中烧结温度比所述溶剂的沸点高至多200℃。

86、为避免疑义,将压力和热量同时施加至浆料中存在的陶瓷材料的颗粒和溶剂的混合物。

87、通常,浆料进一步包含聚合物型粘合剂,并且该方法进一步包括在烧结浆料以使陶瓷材料致密化的步骤之后的如下步骤:将致密化的材料加热至比烧结温度高的温度,以降低致密化的材料中聚合物型粘合剂相的浓度。该步骤通常包括将致密化的材料在180-260℃范围内的温度下保持约20分钟或更短的时间。

88、根据本发明的第四方面的方法可包括根据本发明第二方面的方法的任选特征中的一个或多个,所述特征涉及例如烧结温度、施加的压力、烧结时间、将浆料沉积到片材上的方法以及所使用的材料的量和类型。

89、在第五方面,本发明可提供用于能量存储装置或能量转换装置中的部件,该部件通过或可通过根据本发明的第二、第三或第四方面的方法获得。

90、该部件可为用于电池单元的电极。

91、在第六方面,本发明可提供包括根据本发明的第一或第五方面的部件的能量存储装置或能量转换装置。该装置可选自:电池、电容器、燃料电池(包括固体氧化物燃料电池和聚合物电解质燃料电池)、光伏装置、压电装置和热电转换器。

92、在一些情况下,该装置可为包括如下的电池单元:由根据本发明第一或第五方面的部件提供的电极以及布置在电极的面上的电解质层。

93、通常,电解质层布置在远离第二部分的电极的面上。

- 还没有人留言评论。精彩留言会获得点赞!