高分子膜的剥离方法、电子器件的制造方法以及剥离装置与流程

本发明涉及高分子膜的剥离方法、电子器件的制造方法以及剥离装置。

背景技术:

1、近年来,以半导体元件、mems元件、显示元件、传感器元件等功能元件的轻量化、小型/薄型化、柔性化为目的,或者以精细制作加热器、多层电路板、半导体用布线部分或将在耐热膜上进行制作为目的,对于在高分子膜上形成这些元件的技术开发非常活跃。即,作为信息通信设备(广播设备、移动无线、便携通信设备等)、雷达、高速信息处理装置等电子部件的基材的材料,以往使用具有耐热性且能够应对信息通信设备的信号频带的高频化(达到ghz频带)的陶瓷,但陶瓷不是柔性的,也难以薄型化,因此存在可适用领域受限的缺点,因此最近使用高分子膜作为基板。

2、在高分子膜表面形成半导体元件、mems元件、显示元件、传感器元件等功能元件,或加热器、多层电路板、半导体用布线部分时,理想的是通过利用作为高分子膜的特性的柔软性的所谓辊对辊(roll-to-roll)工艺进行加工。但是,在半导体产业、mems产业、显示器产业、传感器产业等产业界中,迄今为止构筑了基于晶片或玻璃基板等刚性的平面基板为对象的工艺技术。因此,为了利用现有的设备基础在高分子膜上形成功能元件,使用的工艺是:将高分子膜与例如玻璃板、陶瓷板、硅晶片、金属板等无机物构成的刚性支撑体贴合,在其上形成所希望的元件后从支撑体剥离。

3、以往,作为从支撑体上剥离高分子膜的方法,已知有通过照射激光来减弱高分子膜与支撑体之间的密合力而进行剥离的方法(例如,参照专利文献1)。此外,也讨论了各种使这种激光剥离变得容易的方法(例如,参照专利文献2)。

4、此外,也讨论了关于机械剥离膜的方法(例如,参照专利文献3)。

5、【现有技术文献】

6、【专利文献】

7、【专利文献1】日本特开平10-125931号公报

8、【专利文献2】日本特开2018-199163号公报

9、【专利文献3】日本特开2015-38001号公报

技术实现思路

1、【发明要解决的课题】

2、但是,在专利文献1的方法中,由于向支撑体的整个面照射激光,因此存在需要用于照射激光的大型照射装置的问题。另外,由于照射激光,因此存在高分子膜发生焦糊等而影响高分子膜品质的问题。另外,也担心激光的光漏出照射在形成于高分子膜表面的电路或器件、以及安装在高分子膜上的元件上,或者激光加热产生冲击波,从而影响品质。关于机械剥离,也担心伴随高分子膜的变形,因应力而对高分子膜本身造成损伤,以及对形成在高分子膜表面的电路、器件以及安装在高分子膜上的元件的品质造成影响。此外,专利文献2的方法中,由于需要预先形成用于使支撑体与聚酰亚胺膜之间的剥离变得容易的膜,比较麻烦。而在专利文献3的方法中,由于是机械方法,防止器件时常发生缺陷仍然是困难的。

3、本发明鉴于上述课题而完成,其目的在于提供一种能够不影响高分子膜、形成在高分子膜表面的电路或器件以及安装在高分子膜上的元件的品质地,容易地从无机基板上剥离高分子膜的高分子膜的剥离方法、电子器件的制造方法以及剥离装置。

4、【解决课题的技术手段】

5、本发明人对高分子膜的剥离方法、电子器件的制造方法以及剥离装置进行了深入研究。结果发现,通过采用下述构成,能够在不影响高分子膜、形成在高分子膜表面的电路或器件以及安装在高分子膜上的元件的品质地,容易地将高分子膜从无机基板剥离,从而完成了本发明。

6、即,本发明提供以下技术。

7、[1]一种第1高分子膜的剥离方法,其特征在于,包括:

8、工序a,准备第1高分子膜与无机基板密合而成的层叠体,所述第1高分子膜上形成有电子器件,

9、工序b1,以所述层叠体的所述第1高分子膜面与真空吸附板接触的方式设置并固定,在所述层叠体的侧面设有隔壁,在所述层叠体的所述无机基板面上层叠比所述无机基板更大的第2高分子膜,通过所述真空吸附板、所述第2高分子膜和所述隔壁设有密闭空间,

10、以及,工序c,在所述层叠体的所述第1高分子膜与所述无机基板之间,设有剥离部分,通过向所述剥离部分注入气体,将所述第1高分子膜保持大致平面地剥离。

11、[2]一种第1高分子膜的剥离方法,其特征在于,包括:

12、工序a,准备第1高分子膜与无机基板密合而成的层叠体,所述第1高分子膜上形成有电子器件,

13、工序b2,在所述层叠体的所述第1高分子膜面上层叠比所述所述第1高分子膜更大的第3高分子膜,以所述第3高分子膜与真空吸附板接触的方式设置并固定,在所述层叠体的侧面设有隔壁,在所述层叠体的所述无机基板面上层叠比所述无机基板更大的第2高分子膜,通过所述第2高分子膜、所述第3高分子膜和所述隔壁设有密闭空间,

14、以及,工序c,在所述层叠体的所述第1高分子膜与所述无机基板之间设有剥离部分,通过向所述剥离部分注入气体,将所述第1高分子膜保持大致平面地剥离。

15、[3]根据[1]或[2]所述的第1高分子膜的剥离方法,其特征在于,所述工序c通过向所述剥离部分注入气体,使所述密闭空间内的压力上升到比所述密闭空间外的压力高0.02个大气压以上。

16、[4]根据[1]~[3]中任一项所述的第1高分子膜的剥离方法,其特征在于,所述真空吸附板的表面层叠有粘合性保护膜。

17、[5]根据[4]所述的第1高分子膜的剥离方法,其特征在于,所述层叠体在真空吸附板上的固定为真空吸附或粘合,或者,真空吸附和粘合两者。

18、[6]根据[1]~[5]中任一项所述的第1高分子膜的剥离方法,其特征在于,所述电子器件为厚度10μm以上3mm以下的功能元件。

19、[7]根据[1]~[6]中任一项所述的第1高分子膜的剥离方法,其特征在于,在所述工序c之前,在所述第1高分子膜的与所述无机基板反向一侧上,配置形状为所述功能元件形状的反转形状的嵌入用真空卡盘和/或间隔物。

20、[8]根据[1]~[7]中任一项所述的第1高分子膜的剥离方法,其特征在于,在所述第2高分子膜的与所述无机基板反向一侧上,设置限制所述无机基板变形的限制板,所述限制板与所述第2高分子膜的间隔为0.5mm以上5mm以下。

21、[9]根据[1]~[7]中任一项所述的第1高分子膜的剥离方法,其特征在于,在所述第2高分子膜的与所述无机基板反向一侧上,设置限制所述无机基板变形的限制板,所述限制板与所述第2高分子膜接触。

22、[10]根据[1]~[9]中任一项所述的第1高分子膜的剥离方法,其特征在于,所述无机基板与所述第2高分子膜的剥离强度f2、与所述无机基板与所述第1高分子膜的剥离强度f1满足下述关系:

23、2×f1<f2。

24、[11]根据[2]~[9]中任一项所述的第1高分子膜的剥离方法,其特征在于,所述无机基板与所述第2高分子膜的剥离强度f2、所述第1高分子膜与所述第3高分子膜的剥离强度f3、所述无机基板与所述第1高分子膜的剥离强度f1满足下述关系:

25、2×f1<f2,以及,2×f1<f3。

26、[12]一种带有电子器件的高分子膜的制造方法,其特征在于,包括:

27、工序a,准备第1高分子膜与无机基板密合而成的层叠体,所述第1高分子膜上形成有电子器件,

28、工序b1,以所述层叠体的所述第1高分子膜面与真空吸附板接触的方式设置并固定,在所述层叠体的侧面设有隔壁,在所述层叠体的所述无机基板面上层叠比所述无机基板更大的第2高分子膜,通过所述真空吸附板、所述第2高分子膜和所述隔壁设有密闭空间,

29、以及,工序c,通过在所述层叠体的所述第1高分子膜与所述无机基板之间注入气体,使所述第1高分子膜保持大致平面地剥离。

30、[13]一种带有电子器件的高分子膜的制造方法,其特征在于,包括:

31、工序a,准备第1高分子膜与无机基板密合而成的层叠体,所述第1高分子膜上形成有电子器件,

32、工序b2,在所述层叠体的所述第1高分子膜面上层叠比所述第1高分子膜更大的第3高分子膜,以所述第3高分子膜与真空吸附板接触的方式设置并固定,在所述层叠体的侧面设有隔壁,在所述层叠体的所述无机基板面上层叠比所述无机基板更大的第2高分子膜,通过所述第2高分子膜、所述第3高分子膜和所述隔壁设有密闭空间,

33、以及,工序c,通过在所述层叠体的所述第1高分子膜与所述无机基板之间注入气体,使所述第1高分子膜保持大致平面地剥离。

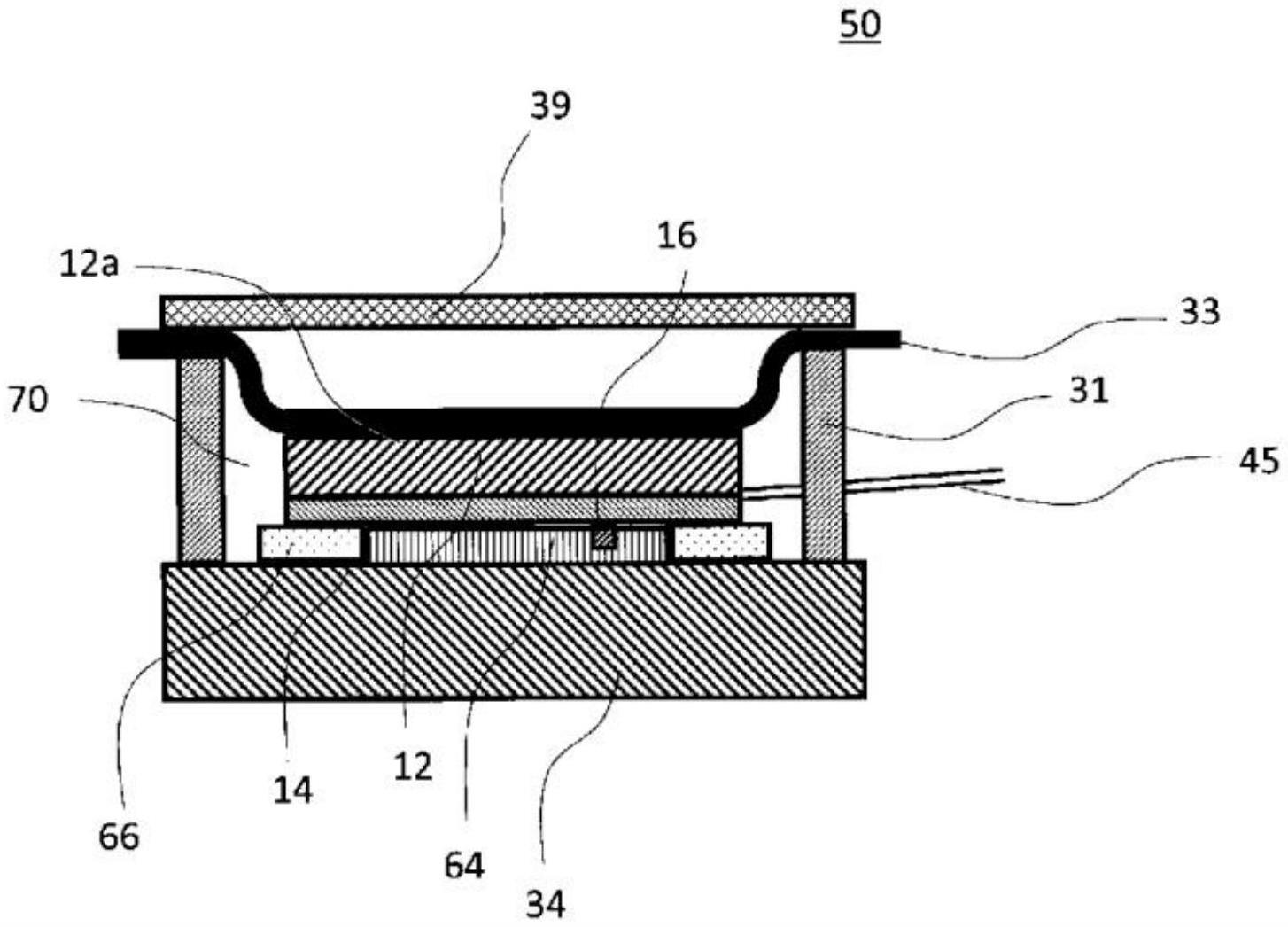

34、[14]一种剥离装置,其特征在于,其为在形成有电子器件的第1高分子膜与无机基板密合而成的层叠体中,从所述无机基板上剥离所述第1高分子膜的剥离装置,其具备:

35、向设置于在所述层叠体端部的、所述第1高分子膜与所述无机基板之间的剥离部分施加压力的压力施加机构,

36、在所述层叠体的所述第1高分子膜面上设置真空吸附板、在侧面设置隔壁、以及在所述无机基板面上设置比所述无机基板更大的第2高分子膜,从而设有密闭空间的机构,

37、以及,在剥离中将所述第1高分子膜固定为大致平面的机构。

38、[15]一种剥离装置,其特征在于,其为在形成有电子器件的第1高分子膜与无机基板密合而成的层叠体中,从所述无机基板上剥离所述第1高分子膜的剥离装置,且具备:

39、向设置在所述层叠体端部的、所述第1高分子膜与所述无机基板之间的剥离部分施加压力的压力施加机构,

40、在所述层叠体的所述第1高分子膜面上设置比所述第1高分子膜更大的第3高分子膜、在侧面设置隔壁、以及在所述无机基板面上设置比所述无机基板更大的第2高分子膜,从而设有密闭空间的机构,

41、以及,在剥离中将所述第1高分子膜固定为大致平面的机构。

42、根据上述构成,由于并非机械剥离,而是向上述剥离部分注入气体,通过加压使上述高分子膜从上述无机基板剥离,以及剥离时不弯曲上述高分子膜(大致平面),不会影响高分子膜的品质,可以容易地从无机基板剥离高分子膜。

43、【发明效果】

44、根据本发明,能够不会影响高分子膜的品质、以及包括高分子膜表面形成的布线或薄膜器件和实装于高分子膜的功能元件的电子器件的品质地,容易地从无机基板剥离高分子膜。

- 还没有人留言评论。精彩留言会获得点赞!