制备用于外延生长锗层的锗衬底的方法及锗衬底结构与流程

本发明涉及一种根据权利要求1的用于制作/预备处理用于外延生长锗层的锗衬底的方法和一种根据权利要求24的锗衬底结构。

背景技术:

1、在制造半导体构件时,特别是在制造光伏太阳能电池时,通常使用锗层。常见的处理方式是,在锗衬底上使用外延生长来形成锗层。这里,有利的是,在无孔锗衬底和外延生长的锗层之间布置多孔层结构,以便在锗层中构成独立于锗衬底起作用的半导体构件,特别是以便从锗衬底上剥离锗层。

2、由a.boucherif,et al,"mesoporous germanium morphology transformationfor lift-off process and substrate re-use"doi 10.1063/1.4775357已知锗衬底的加工侧上的多孔结构的构成、锗层在所述加工侧上外延生长、锗层的剥离和剩下的锗衬底的再应用。

3、申请人的研究表明,在先已知的工艺在工艺可靠性和/或所制造的锗层的质量上是有缺点的,特别是在所制造的锗层的电子质量上的不足和/或在剥离锗层时有高的断裂风险。

4、因此存在这样的需求:以高电子品质和高工艺可靠性、特别是在剥离时小的断裂风险在锗衬底上外延生长出锗层。

技术实现思路

1、因此,本发明的目的是,提供一种改进的用于外延生长锗层的锗衬底结构以及一种用于制造所述锗衬底结构的方法。

2、所述目的通过根据权利要求1的制作用于外延生长锗层的锗衬底的方法以及一种根据权利要求20的用于外延生长锗层的锗衬底结构。有利的设计方案在从属权利要求中给出。

3、根据本发明的锗衬底结构优选通过根据本发明的方法、特别是所述方法优选的实施形式来制造。根据本发明的方法设计成优选用于制造根据本发明的锗衬底结构、特别是所述锗衬底结构的优选的实施形式。

4、根据本发明的制备用于外延生长锗层的锗衬底的方法具有以下方法步骤:

5、a.提供锗衬底,所述锗衬底具有加工侧和与加工侧相对置的背侧,并且至少利用以下加工步骤至少对锗衬底的加工侧进行电化学加工:

6、a.0对加工侧进行钝化,此时,将加工侧极化为阴极,

7、a.1对加工侧进行蚀刻,此时,交替地将加工侧以阳极脉冲极化成阳极和以阴极脉冲极化成阴极,

8、a.2电化学地对锗衬底的加工侧进行钝化,此时,将加工侧极化为阴极;

9、a.3对加工侧进行蚀刻,其中,交替地以阳极脉冲将加工侧极化为阳极和以阴极脉冲将加工侧极化为阴极;

10、b.对加工侧进行重组,从而将锗衬底加热到大于500℃的温度。

11、这些方法步骤按上面说明的顺序执行,在本发明的范围内的是,加入另外的中间步骤。

12、在处理期间不改变极性的电化学的方法步骤称为单极性的工艺步骤。优选前面说明的方法步骤a.2和方法步骤a.0就设计成单极性的工艺步骤。

13、发生极性变换的方法步骤称为双极性的工艺步骤。优选前面说明的方法步骤a.1和a.3、更为优选地下面在有利的实施形式中说明的方法步骤a.1a和a.4中的至少一个方法步骤、优选这两个方法步骤设计成双极性的工艺步骤。

14、根据本发明的方法由此具有设计成电化学处理步骤的多个处理步骤。这里对加工侧进行加工,通过电化学地触发的剥蚀锗原子来实施蚀刻(特别是在步骤a.1和a.3中),或者特别是通过终止表面上的游离锗键来实施电化学钝化(特别是在方法步骤a.0和a.2中)。这也适用于下面称为有利的改进方案的方法步骤,这些方法步骤涉及蚀刻或钝化。这些用于对加工侧进行蚀刻或钝化的方法步骤的共同点是,对于实施加工过程需要电场。

15、在方法步骤a.1之前,在方法步骤a.0中对锗衬底的加工侧进行钝化,此时,将加工侧极化成阴极。由此得到以下优点,表面原子在能够实现的位置一起被钝化,特别是利用一种或多种来自蚀刻溶液的元素、特别是利用氢来钝化。

16、通过设计成双极性的电化学的蚀刻过程与单极性的钝化过程的组合,可以使多个的单层的形成明显更好地相互分开。由此形成层叠,其中各单层在其孔隙度上明显相互不同。此时,在重组中出现结构上的重排(umordnung),这种重排导致孔隙度差别增强。

17、在一个有利的实施形式中,通过方法步骤a.1在加工侧上产生优选具有在5%至15%范围内的孔隙度和在200nm至1.5μm范围内的厚度的枝晶层。

18、所述枝晶结构提供了以下优点,即,相邻的枝晶具有足够大的间距,从而所述枝晶在实施a.2期间可以有效地被钝化。由此实现的是,在方法步骤a.3期间,衬底表面不会或仅发生很小的变化。

19、在另一个有利的实施形式中,在方法步骤a.1中,阳极脉冲的脉冲时长基本上、特别是恰好等于阴极脉冲的长度。

20、由此确保了,已经形成的枝晶在其发展中不会提早中断并且蚀刻过程垂直于基板表面进行。

21、在另一个有利的实施形式中,通过方法步骤a.1a产生厚度在0.5μm至2μm的范围内、特别是在1.4μm至1.6μm的范围内并且孔隙度在5%至15%的范围内的层。

22、由此,已经存在的层基本上保持不变,但提高了多孔层的厚度。此外,新形成的多孔区域的孔隙度相对于已经存在的多孔层略微降低。

23、在另一个有利的实施形式中,以大于15分钟的时长、特别是以在15分钟至2小时的范围内、优选在15分钟至30分钟的范围内的时长实施方法步骤a.1。

24、由此同时确定在下面说明的封闭的生长模板层的厚度。研究表明,前面所述的工艺参数使得可以实现高质量的封闭的生长模板层。

25、在另一个有利的实施形式中,在方法步骤a.1中,蚀刻电流密度在0.2ma/cm2至1ma/cm2的范围内、特别是在0.25ma/cm2至0.75ma/cm2的范围内。

26、由此确保了,一方面蚀刻点的密度不会不利地改变表面粗糙度,另一方面由此应确保,所形成的枝晶相互不会过于靠近。

27、在另一个有利的实施形式中,以在5分钟至20分钟的范围内、优选在4分钟至12分钟的范围内的时长实施方法步骤a.2。

28、由此实现了均匀的钝化。在一个有利的改进方案中,通过氢使表面上的游离锗键钝化,特别优选通过使用用于钝化的氢氟酸(hf)和/或水进行钝化。

29、在另一个有利的实施形式中,在方法步骤a.2中,电流密度在0.5ma/cm2至1.5ma/cm2的范围内,特别是约为1ma/cm2。

30、由此特别是在过程开始时避免了或至少减少了局部产生分子态的氢,并且有利于对氢氧化物钝化的锗表面原子实现均匀的氢钝化。

31、在另一个有利的实施形式中,以在3分钟至1小时的范围内、优选在5分钟至45分钟的范围内的时长实施方法步骤a.3。

32、由此在与固体的过渡部上对应于位于其上的多孔结构的形式和特性形成缓冲层。

33、在另一个有利的实施形式中,在方法步骤a.3中,蚀刻电流密度在2ma/cm2至15ma/cm2的范围内、特别是在2.5ma/cm2至5ma/cm2的范围内。阳极脉冲的时长有利地在0.5秒至1秒的范围内。

34、由此,所形成的层的孔隙度提高。此外,由此有利于实现的是,不改变(侵蚀)已经存在的多孔层。

35、在方法步骤a.3中,阳极脉冲的时长有利地比阴极脉冲的时长短。由此得到以下优点,即,使得特别是对于外延生长重要的区域发生的破坏最小化。

36、在另一个有利的实施形式中,在方法步骤b中,加热进行到在600℃至800℃的范围内的温度。

37、在这个工艺步骤中提供使得游离锗键沿表面或在体积中扩散的热能,这种扩散导致多孔结构的重排(umordnung)。

38、优选在方法步骤b中,以大于或等于15分钟、特别是在15分钟至1.5小时的范围内的时长进行加热。

39、由此实现重排,这种重排导致出现这样的结构,所述结构处于能量平衡中并且例如再现(nachbilden)孔隙中的晶面(例如处于<111>晶向中的孔隙壁)。

40、优选在氢气环境中或氩气环境中实施方法步骤b。

41、氢和/或氩导致剥蚀表面的氧化物并且由此导致形成游离锗键,所述锗键又可以发生扩散并且由此发生重排。

42、在另一个有利的实施形式中,方法步骤a.1和/或方法步骤a.3中、优选方法步骤a.1和方法步骤a.3中的脉冲时长分别小于10秒、优选小于5秒、特别优选小于2秒、特别是小于1秒。由此,对于所给出的方法步骤,优选每个阳极脉冲和每个阴极脉冲的脉冲时长分别小于所给出的上限。由此得到以下优点,即,实现一种高时效的方法。

43、为了实现充分的钝化作用,有利的是,进行以大于10秒、特别是大于15秒、特别优选大于20秒的时长实施方法步骤a.0和/或方法步骤a.2、优选实施方法步骤a.0和方法步骤a.2,特别是以在10秒至30秒的范围内、特别是在15秒至25秒的范围内的时长实施方法步骤a.0。

44、特别是,有利的是,在钝化步骤a.0中的阴极脉冲时长大于在方法步骤a.1中的阴极脉冲时长,优选在钝化步骤a.0中的阴极脉冲时长以至少1.5倍的系数、优选以至少2倍的系数、特别是以至少5倍的系数大于在方法步骤a.1中的阴极脉冲时长。由此,一方面在方法步骤a.0中实现良好的钝化,并且另一方面在方法步骤a.1中实现良好的多孔化。

45、此外有利的是,在钝化步骤a.2中的阴极脉冲时长大于在方法步骤a.3中的阴极脉冲时长,优选在钝化步骤a.2中的阴极脉冲时长以至少1.5倍的系数、优选以至少2倍的系数、特别是以至少5倍的系数大于在方法步骤a.3中的阴极脉冲时长。由此,一方面在方法步骤a.2中实现良好的钝化,并且另一方面在方法步骤a.3中实现良好的多孔化。

46、在另一个有利的实施形式中,方法步骤a.0和/或方法步骤a.2、优选方法步骤a.0和方法步骤a.2进行大于10秒、优选大于15秒、特别优选大于20秒的时长,特别是方法步骤a.0进行在10秒至30秒的范围内、特别是在15秒至25秒的范围内的时长。

47、由此实现均匀的钝化。在一个有利的改进方案中,通过氢使表面上游离锗键钝化,特别优选通过使用用于钝化的氢氟酸(hf)和/或水来进行钝化。

48、在方法步骤a.1和a.2之间,在方法步骤a.1a中,有利地以相对于方法步骤a.1提高的蚀刻电流密度对加工侧进行蚀刻,此时,交替地将加工侧以阳极脉冲极化成阳极和以阴极脉冲极化成阴极,并且阳极脉冲时长比阴极脉冲时长短。

49、由此得到以下优点,即,一方面保护已经存在的多孔层免受蚀刻侵蚀,并且另一方面形成附加的具有较低孔隙度的层。为了在方法步骤b中的重组中形成不会起扩散阱(diffusionssenke)的作用的区域,这个层是重要的。

50、在另一个有利的实施形式中,在方法步骤a.1a中,阳极脉冲的脉冲时长在阴极脉冲的脉冲时长的30%至70%的范围内、优选在40%至60%的范围内、特别是约为阴极脉冲的脉冲时长的50%。

51、由此有利于,不会形成被不受控地蚀刻的区域。时间较长的钝化脉冲确保了,通过蚀刻脉冲出现的表面原子的数量比在钝化脉冲期间能钝化的表面原子的最大可能的数量更小。

52、在另一个有利的实施形式中,以大于45分钟的时长、特别是以在45分钟至2小时的范围内的时长、优选以在1小时至1.5小时的范围内的时长实施方法步骤a.1a。

53、由此,已经存在的层基本上保持不变,并且仍提高了多孔层的厚度。

54、在另一个有利的实施形式中,在方法步骤a.1a中,蚀刻电流密度比方法步骤a.1中的蚀刻电流密度大至少10%、优选大至少20%、特别是大至少35%。

55、这种提高的电流密度带来更大的场密度,从而优选垂直于基板表面实现多孔层的形成。

56、有利地在方法步骤a.3之后,执行另一个蚀刻步骤a.4,此时,交替地将加工侧以阳极脉冲极化成阳极和以阴极脉冲极化成阴极。由此得到以下优点,即,在朝固体的方向通过{111}晶面可能形成的高孔隙度的分隔层中,可能妨碍原子横向于表面进行扩散并且这对于形成分隔层有不利的影响。高孔隙度层下方的具有低孔隙度的附加层使得在方法步骤b中的重组期间可以实现原子从高孔隙度的层中扩散出来并且由此有利于形成分隔层。

57、蚀刻步骤a.4优选相对于蚀刻步骤a.3具有更小的蚀刻电流密度,优选是比方法步骤a.3中小至少30%、更为优选小50%的电流密度。由此得到以下优点,实现一个孔隙度较低的层,这可层用作扩散阱。

58、方法步骤a.4有利地具有阴极脉冲时长和阳极脉冲时长的不对称的比率,特别是在1.5:1至2.5:1(阴极脉冲时长比阳极脉冲时长)的范围内的比例,特别是2:1的比例。由此得到以下优点,即,已经存在的多孔层仍不会受到蚀刻过程影响。

59、根据本发明的方法特别是适于在锗衬底上在加工侧上产生半导体构件层结构,所述半导体构件层结构包括至少一个由锗组成的层,这个层优选是外延沉积的,特别是通过气相外延沉积的。所述锗层由于对加工层的预备处理具有高电子品质并且特别是适于构成一个或多个半导体构件,特别是适于构成一个或多个光伏太阳能电池。

60、在本发明范围内的是,实现构成所述一个或多个半导体构件,而半导体构件层结构设置在所述锗衬底上。同样在本发明范围内的是,首先将所述半导体构件层结构从锗衬底上剥离,并且接下来特别是随着在半导体构件层结构上构成附加的层而形成所述一个或多个半导体构件。同样在本发明范围内的是,所述一个或多个半导体构件部分地在剥离半导体构件层结构之前构成且部分地在剥离半导体构件层结构之后构成。

61、因此有利的是,间接或直接地向锗衬底的加工侧上施加半导体构件层结构,所述半导体构件层结构具有至少一个第一层,所述第一层由锗组成或由具有周期表的第iii和第v主族的元素的化合物半导体组成,所述第一层优选通过外延、特别是通过气相外延施加。

62、由锗组成或由具有周期表的第iii和第v主族的元素的化合物半导体组成的第一层优选设置在锗衬底的加工侧上,特别优选直接设置在锗衬底的加工侧上。

63、在本发明范围内的是,所述半导体构件层结构具有多个层,优选2至6个层。所述半导体构件层结构特别是对于构成光电构件、特别是光伏太阳能电池是有利的。

64、因此,在一个有利的实施形式中,所述半导体构件层结构的所述第一层由锗组成并且具有优选1μm至10μm的厚度,并且所述半导体构件层结构具有多个、优选2至6个由化合物半导体组成的层。

65、对于这种半导体构件层结构,整个半导体构件层结构的厚度在5μm至40μm的范围内是有利的。

66、在另一个有利的实施形式中,半导体构件层结构的所述第一层由锗组成并且具有10至150μm、优选50μm至150μm的厚度。这种锗层特别是适于构成光伏太阳能电池。

67、优选如前面所述那样将所述半导体构件层结构与所述锗衬底分离。

68、因此有利的是,将所述半导体构件层结构与所述锗衬底分离,特别是在将所述半导体构件层结构与所述锗衬底分离之前,去除半导体构件层结构的边缘,优选通过激光切割或锯切来去除。分离半导体构件层结构的边缘具有以下优点,即,降低半导体构件层结构在分离时发生损坏、特别是断裂的风险。

69、根据本发明的方法如前面所述具有以下优点,即,所述锗衬底可以用于制造多个锗层,特别是多个半导体构件层结构。

70、因此有利的是,多次使用所述锗衬底,在将所述半导体构件层结构作为第一半导体构件层结构分离之后,如前面所述那样向锗衬底上施加至少一个第二半导体构件层结构并且接下来将第二半导体构件层结构与锗衬底分离。

71、特别有利的是,在将第一半导体构件层结构与锗衬底分离之后且在施加第二半导体构件层结构之前,对锗衬底的加工侧进行后处理,优选机械和/或化学地进行平整。通过所述后处理提高了接下来在锗衬底上产生的层的质量。

72、前面所述目的还通过一种锗衬底结构来实现,所述锗衬底结构具有锗衬底和外延生长在所述锗衬底上的锗层。

73、根据本发明的锗衬底结构具有锗衬底,所述锗衬底利用所述方法、特别是所述方法的优选实施形式来制造。在所述半导体构件层结构的锗衬底上设置锗层。所述锗衬底具有称为加工侧的前侧和与前侧相对置的背侧,所述锗层设置在所述前侧上。

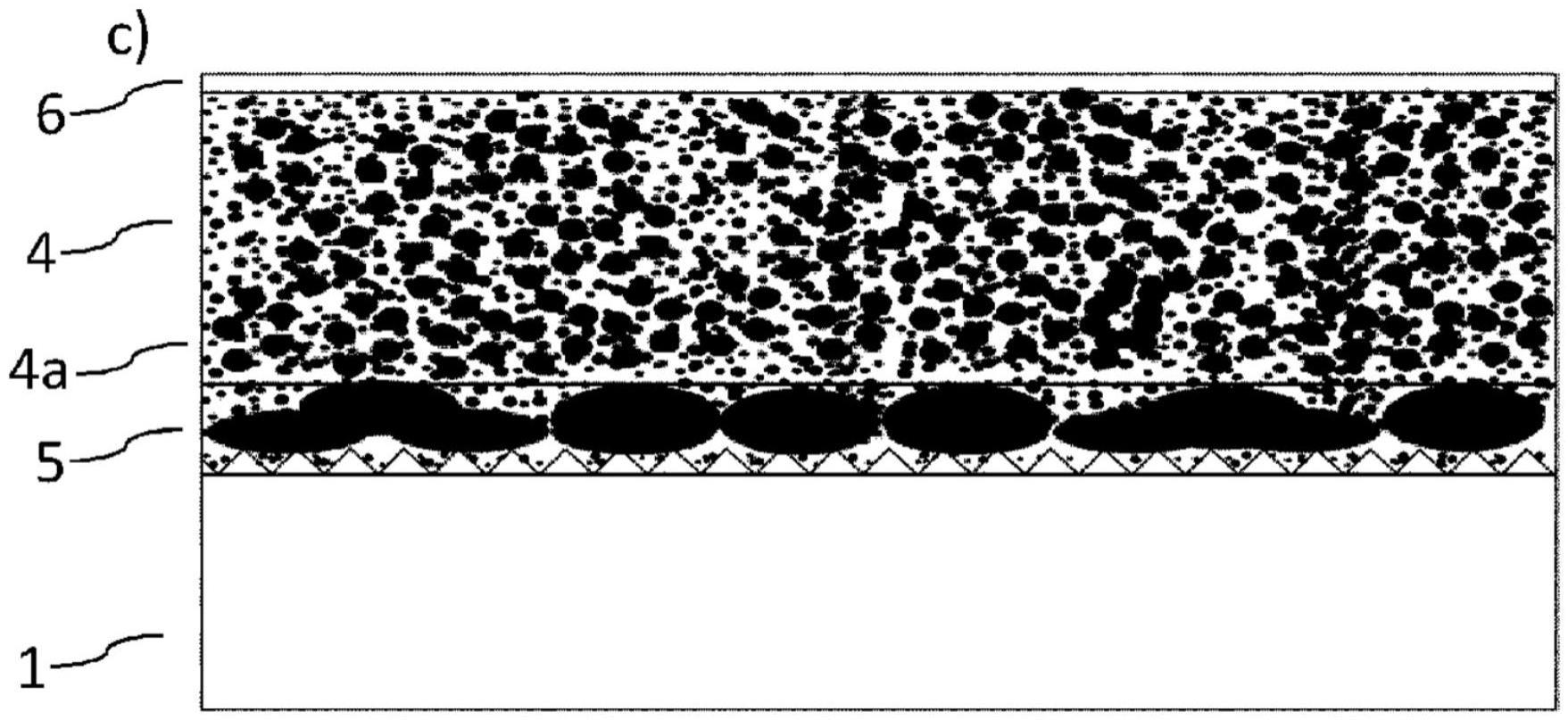

74、所述锗层具有掺杂浓度大于1015cm-3的p型或n型的掺杂。所述锗层具有至少一个厚度在0.1至1.5μm的范围内并且孔隙度大于40%的多孔层,所述多孔层设置在锗衬底的加工侧上并且具有在加工侧封闭锗衬底的生长层,所述生长层具有在1μm至2μm的范围内的厚度和小于5%的孔隙度。所述锗层在朝向多孔层的表面上具有不规则的棱锥形的结构。由此得到前面所述的优点。

75、如前面说明的那样,方法步骤a具有多个加工步骤、特别是蚀刻步骤和/或钝化步骤,这些处理步骤设计成电化学的加工步骤。这里,优选使锗衬底的加工侧与第一蚀刻溶液接触。第一蚀刻溶液优选通过第一电极电接通。对锗衬底的电化学蚀刻本身是已知的并且例如记载在“mesoporous germanium formation by electrochemical etching”doi:10:1149/1.3147271中。

76、在阳极脉冲期间要加工的表面用作阳极并且因此从电解液的离子那里接收电子。在钝化脉冲期间,要加工的表面用作阴极并且向电解的离子释放电子。

77、优选通过使所述背侧与第二蚀刻溶液接触来实现接通锗衬底的背侧,这里,第二蚀刻溶液通过第二电极接通。

78、同样在本发明范围内的是,将锗衬底的背侧直接与导电的固态介质接触(所谓的干接触)。

79、通过电压源在第一和第二电极之间产生电势,从而有蚀刻电流流动。

80、第一和第二蚀刻液优选物理地相互分离。特别有利的是,第一和第二蚀刻液设置在两个池中并且锗衬底形成这两个池之间的分隔壁。

81、第一和第二蚀刻液优选设计成是相同的。

82、方法步骤a中的所有蚀刻步骤/钝化步骤有利地利用相同的蚀刻液进行。由此得到节省成本的工艺。

83、第一和/或第二蚀刻液优选具有一种或多种酸,优选是氢氟酸。

84、优选第一和/或第二蚀刻液具有润湿剂,特别是乙醇、异丙醇、醋酸或甲酸。

85、优选第一和/或第二蚀刻液包括水。

86、在一个有利的实施形式中,电化学的蚀刻过程在包括蚀刻池的设备中进行,所述蚀刻池在两侧由电极接通。蚀刻溶液处于蚀刻池中,所述蚀刻液由氢氟酸、润湿剂和水组成。要蚀刻的晶片在所述池中设置成,使得所述晶片将所述池分成两个相互电分离的区域。蚀刻/钝化电流在发电机中产生并且通过电导线将其引到两个电极。

87、优选通过方法步骤b中的重组在加工侧上形成封闭的生长模板层。所述生长模板层具有基本上封闭的表面并且由此有利实现半导体层、特别是锗层在生长模板层上无缺陷的外延生长。所述封闭的生长模板层优选设计成具有在1nm至100nm的范围内的厚度,特别是具有在5nm至30nm的范围内的厚度。

- 还没有人留言评论。精彩留言会获得点赞!