通过烧结将电子部件安装到衬底上的方法与流程

本发明涉及通过包括例如银或铜的材料使用烧结将电子部件安装到衬底上。

背景技术:

1、银基烧结用于组装电子部件(无论是功率芯片还是无源部件)。已知的烧结方法通常被分成两类:

2、-来自预先施加在衬底上的粘性到液态性质的银烧结层的无压烧结。通过施加大约几百克的低压来施加要安装的部件;以及

3、-在通过高压安装衬底和芯片之前,通过施加到衬底或芯片上的固体膜进行压力烧结。

4、烧结通常需要多个步骤,这多个步骤包括材料的沉积、材料的温度调节和实际烧结,可选地包括预烧结。

5、本发明特别涉及在两个衬底之间同时安装简单的部件,这些简单的部件包括具有不同厚度的电子部件或者电子部件组,这些电子部件组本身可能来自第一叠垛的安装。本发明还涉及被称为薄部件的部件的安装。

6、与部件的对角线或最大表面尺寸相比,特别考虑薄厚度的部件。在这方面需要考虑的一个关键标准通常是部件或衬底的标准,其中该部件或衬底的表面嵌入了另一元件(无论是否可变形),该标准给出了对角线乘以厚度3的乘积小于2.3.10-2mm4(该量与键合的二次矩成比例)。

7、例如,假设试图通过无压烧结在刚性陶瓷衬底上组装薄芯片(尺寸为5*5*0.1mm3,因此给出0.9.10-3mm4的标准)。银基烧结材料的致密化通常从芯片的中心到外围发生。然而,这会导致烧结收缩。然后芯片会弯曲,烧结材料的键合线的厚度有时小于5μm。

8、因此,寻求既保证在烧结材料处的键合线厚度(bond line thickness或blt)是可接受的(例如大于50μm),又保证芯片在烧结后在其对角线上的平整度优于10μm。这实际上是为了防止弯曲和衬底的表面上的法向力的出现在键合老化过程中引起撕裂应力。安装的可靠性确实会因此而降低,这种现象被称为不可靠性。因此,寻求获得的方法也应可用于满足临界标准的部件。

9、撰写无压烧结方法的论文通常涉及芯片集中安装在一侧的情况。如果需要,可以使用无压方法用粘性形式的银烧结浆料进行双侧烧结,但这不会产生可靠的长期组装。实际上,可以观察到不同弯曲力的发展降低了组件的使用寿命。

10、文献wo2014135151涉及在单个步骤中用压力对具有各种尺寸的芯片进行双侧安装,以及在两侧上使用硅树脂垫层,从而使得能够在多个表面上同时按压。然而,该工艺导致在烧结材料中出现空腔,因为对于厚度相对较低(小于50μm)的刚性膜,仍然难以在任何地方施加压力。

11、文献ep-3 408 863提出在芯片和上衬底或下衬底之间插入间隔物,以补偿由于每个安装位置的不同尺寸的链而导致的高度差异,并使得能够在多个位置的压力下同时安装。它使得能够使用膜并补偿高度使得几乎没有空腔出现,但对于要完成的厚度的某些构造来说,很难工业化。

12、文献us2017 0092611提供了固体膜或通过直接沉积在衬底上形成的膜的用途。然而,在需要补偿高厚度的步骤的情况下,由于与上述相同的原因,这种在低压下的方法仍然难以使用。

13、文献us2009 0025967描述了使用呈粘性膜形式的一层银烧结材料来控制芯片下方的键合线厚度(blt)。这是一种传统的无压方法,其中应用一层烧结材料,布置芯片,然后烧结。该方法公开了在进行烧结之前在烘箱中对材料进行干燥。

14、文献us2009 0162557公开了通过丝网印刷或通过烧结材料的分布进行沉积,烧结材料在200℃至250℃之间在没有芯片的情况下进行干燥(称为预烧结),然后是使芯片和衬底更靠近在一起以及烧结的常规步骤。通过逐渐升高温度直到达到保持一定时间的目标温度来进行干燥。在安装和烧结之前,将材料恢复至室温。

15、文献us-8 835 299涉及在待安装的芯片和衬底之间插入包括干燥的银纳米颗粒的膜的事实。膜沉积在衬底或芯片上,然后在150℃至250℃之间进行干燥。随后,在接近含有银颗粒的溶剂的蒸发点的压力和温度下将芯片施加到衬底上,以使得能够在单程中进行压力烧结。

16、在文献us2011/0084369中描述了将烧结材料施加到衬底上,然后在低于150℃(第32段)或高达200℃的温度下进行热处理,持续足以蒸发溶剂的时间。

17、最后,以申请人名义的文献us2019 047044描述了一种两步烧结方法,第一步是在200℃至300℃之间对键合部和接头的两个组成部分的完整组件进行预烧结。

18、这些文献在很大程度上来自于2010年至2014年左右银烧结使用的第一阶段的运动,当时芯片没有那么薄,因此不受当前需求的影响。

19、由浆料形成固体膜的目的正是通过增加压力来提高烧结的致密化。如今,购买银烧结膜的客户越来越少,并且由于成本和简化实施的原因,出现了无压烧结的趋势。

20、然而,细小的芯片会导致无法排空的溶剂储存在芯片下面,存储导致空腔。并且由于缺乏对blt的控制,组件在热循环中的可靠性较差。

21、因此,由于烧结材料的这种类型的芯片上的致密化的平均质量以及对blt缺乏控制而存在新的问题。

22、因此,本发明的目的是改善部件到衬底的安装,提高烧结材料的致密化质量,并且即使在存在满足临界标准的部件的情况下,也在烧结材料处获得可接受的键合线厚度。

技术实现思路

1、为此,根据本发明,提供了一种用于将电子部件安装到衬底上的方法,该方法包括以下连续的步骤:

2、-将烧结材料沉积到电子部件和衬底中的一个上,

3、-加热该材料,以使该材料的温度达到放热烧结峰之前的初步放热峰,而该材料的温度未达到初步放热峰的最大值,

4、-将部件和衬底中的另一个紧固到该材料上,使得该材料插入在部件和衬底之间,以及

5、-趁热按压该材料,以使该材料蠕变。

6、因此,前两个步骤使得材料能够从液体浆料转变成能够在压力和温度的作用下以可控的方式在多个表面之间蠕变以符合专用于该材料的体积。然后,可选地通过混合步骤(在没有压力的情况下进行烧结,或仅有压力的情况下进行烧结)来烧结如此调节的该浆料。

7、即使在较低的压力水平和室温下,由于在第一加热过程中干燥的浆料中不会发生桥的初始化(例如,在保持彼此分离的银片之间),因此该方法也使得能够在不开始烧结或预烧结的情况下将部件粘附到衬底上。这种粘附使得能够处理设置有用于生产3d模块的部件的衬底,而没有导致部件分离的风险。

8、该方法使得能够安装薄芯片。该方法还使得能够在两个衬底之间同时安装多个芯片,该多个芯片包括不同厚度的电子部件或电子部件组,它们本身可能来自第一叠垛的安装。

9、本发明使得能够将blt至少增加到60μm,同时保证至多10μm的平整度。由于部件保持在精确的高度,本发明允许在压力的帮助下在平坦和坚硬但从一开始就在烧结中活化的表面上进行烧结。

10、本发明特别提供了在3d夹层架构的框架内补偿高度差的可能性,因为烧结材料一旦干燥,就变成在压力下可用的粘性浆料。该解决方案比使用附加膜更灵活,附加膜并非在所有情况下都能使用,特别是在两个要安装的表面之间存在约30μm的较大台阶,以及期望空隙率小于3%的情况下。

11、最后,该方法使得能够在将材料分布在同一模块上的过程中获得介于几十微米至几毫米之间的厚度,以确保以工业方式覆盖台阶。

12、本发明适用于通过银烧结制造的组件,诸如那些在飞行器中实施的、用于功率模块、具有高可靠性要求的高温模块和传感器的组件。鉴于越来越多的飞行器部件具有电气性质的趋势,本发明尤其有利。

13、可以提供的是,本发明的方法还具有以下特征中的至少一个:

14、-进行沉积步骤,使得材料厚度介于60μm至140μm之间;

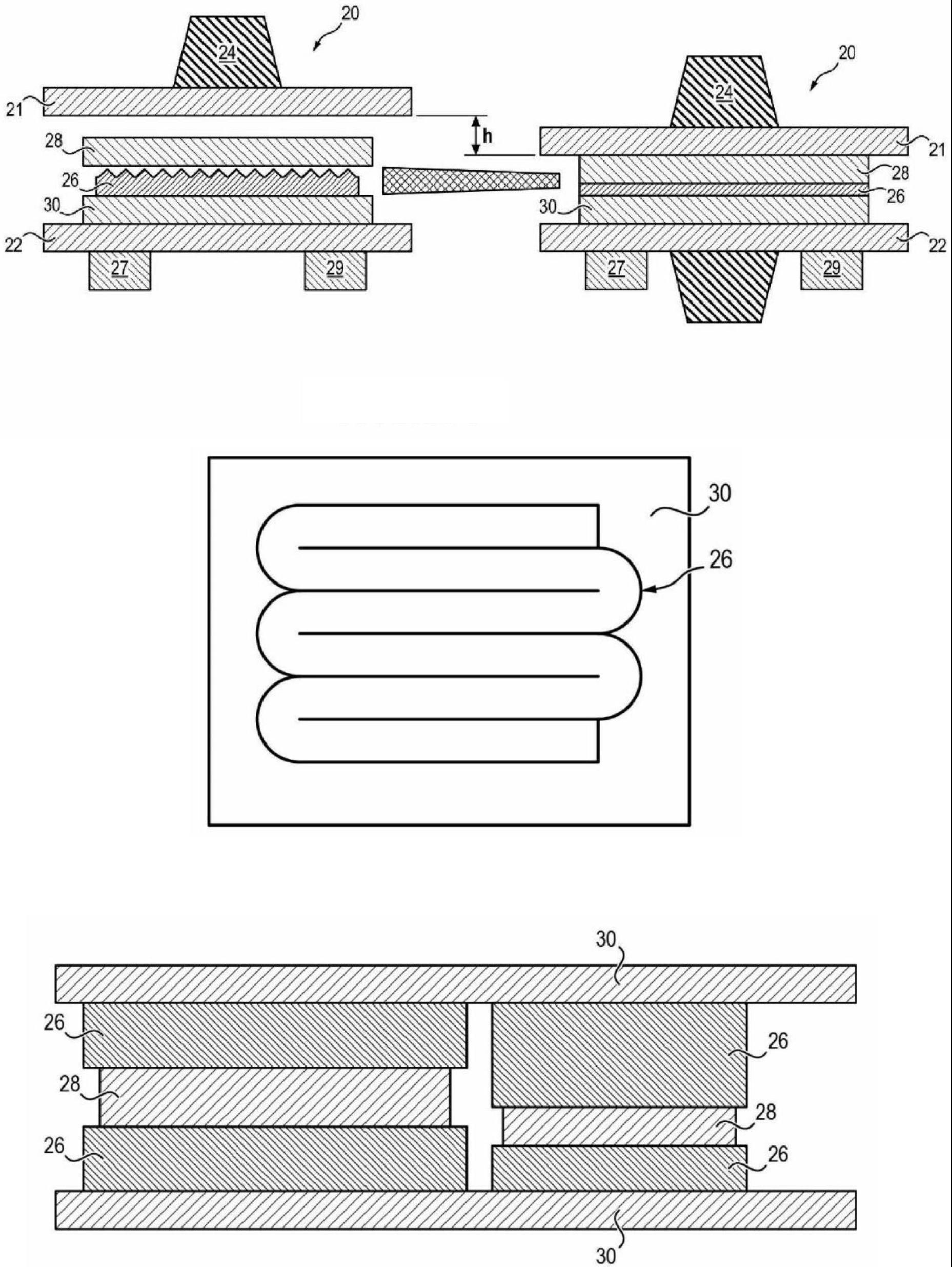

15、-通过将材料布置成牛耕式转行书写(boustrophédon)的形状来进行沉积步骤;

16、-通过利用材料形成例如在10μm的最大高度上相互接触的管来进行沉积步骤,该管的直径例如介于100μm至300μm之间;

17、-通过将材料沉积在衬底上来进行沉积步骤,使得在该方法结束时,材料从部件的边缘突出,特别是从部件的边缘突出介于10μm至150μm之间的距离;

18、-通过将材料沉积在部件上来进行沉积步骤,材料从部件的边缘后缩,特别是从部件的边缘后缩20μm至50μm;

19、-第一加热步骤持续时间介于10分钟至40分钟之间;

20、-第一加热步骤在介于140℃至150℃之间的温度下进行;

21、-第一加热步骤在空气中或在含有至少90%氮气的环境中进行;

22、-第一加热步骤在低于大气压的压力下进行;

23、-衬底是第一衬底,材料的按压发生在第一衬底与部件或第二衬底之间,特别是发生在环境温度下和在介于0.4mpa至2mpa之间的气体压力下的环境中;

24、-在按压过程中:测量位于材料上的构件的压力,并确定该压力是否在预定的持续时间(例如小于30秒)内以预定的幅度(例如介于5%至15%之间)变化,和/或测量位于材料上的构件的位置,并确定该位置是否在预定的持续时间(例如小于30秒)内以预定的幅度(例如介于30%至40%之间)变化;

25、-进一步进行烧结材料的步骤;以及

26、-在该方法结束时,来自部件和衬底中的一个元件具有与材料接触的接触表面,使得

27、d*e=<2.3.10-2mm2

28、其中:

29、-d表示接触表面的较大对角线,以及

30、-e表示元件的最大厚度。

31、根据本发明,还提供了一种用于将电子部件安装到衬底上的方法,该方法包括以下连续的步骤:

32、-通过将烧结材料的测试样品暴露于升高的温度来加热烧结材料的测试样品,

33、-在加热过程中,测量材料的温度并检测与放热烧结峰之前的初步放热峰的开始对应的第一加热温度值以及与初步放热峰的最大值对应的第二加热温度值,

34、-将材料的一部分沉积到电子部件和衬底中的一个上,

35、-通过将该一部分暴露于高于第一值且低于第二值的温度来加热该一部分,

36、-将部件和衬底中的另一个紧固到该一部分,使得该一部分插入在部件和衬底之间,以及

37、-趁热按压该一部分,以使该一部分蠕变。

38、最后,根据本发明,提供了一种用于将电子部件安装到衬底上的设备,该设备包括:

39、-支撑件,

40、-能够施加压力的构件,

41、-加热装置,以及

42、-能够对执行根据本发明的方法进行控制的装置。

- 还没有人留言评论。精彩留言会获得点赞!