电极及制造电极的方法与流程

相关申请的交叉引用本技术要求2021年8月26日申请的第10-2021-0113140号韩国专利申请和2022年8月25日申请的第10-2022-0107196号韩国专利申请的优先权,通过引用将它们的全文并入于此。本技术涉及一种具有凹版形状的电极,以及一种用于制造具有凹版形状的电极的方法。

背景技术:

1、随着技术的发展和对移动设备和电动汽车需求的增加,对作为能源的二次电池的需求也在增加,为了能够满足各种需求,许多研究正在进行中。二次电池采用镍氢电池、锂电池和锂离子电池,其中以锂离子电池为代表。

2、一般来说,二次电池包括电极组件,其中设有分别施加正极活性材料和负极活性材料的正极和负极,它们之间置入隔膜(分离膜),以及用于密封和容纳电极组件与电解质的外部材料。

3、这里,电解质是离子移动的介质,如果将电解质注入电极组件,则电解质通过毛细管力渗透到正极、负极和隔膜之间。此时,如果电解质未完全浸渍在正极、负极和隔膜之间,则电极间反应不顺畅,由此电阻增大,功率特性和电池容量迅速降低,从而可能出现电池性能恶化和寿命缩短,也可能因电阻表达过高而出现电池劣化或发生爆炸现象。

4、特别是为了提高二次电池的储能能力,最近应用了一种改变活性材料的组成或增加活性材料的量的高负荷技术,但在采用这种高负荷技术时,由于电解质浸渍不完全,导致电池性能不能得到很好的表现。

5、此外,在锂离子电池中,为了保证安全性和电池性能,负极的面积比正极大,单位面积活性材料的放电容量增加。这里,在形成凹版的负极情况下,面对负极部分的负极活性材料的量减少,从而存在单位面积放电容量反转的可能性。在这种情况下,由于单位面积负极和正极容量的比值(即所谓的np比)减小,就会出现金属锂析出的问题。

6、相反,专利文献1包括集流体和活性材料层,其特征在于活性材料层设有一种样式,该样式具有从表面以预定深度形成并且彼此间隔开并排形成的多个线条形状,该样式的深度与宽度的比率(样式的深度/样式的宽度)是0.2到0.1,从而提高电解质浸渍性能。但是,当样式的深度与宽度的比率在上述范围内时,存在充电时间增加的问题。

7、现有技术文献

8、(专利文献1)kr待审专利公告第10-2016-0116969号

技术实现思路

1、技术问题

2、本技术可以提供一种电极以及一种制造该电极的方法,所述电极能够提高电解质的浸渍性,从而在不损害电池安全性的情况下在一定范围内改善性能。

3、此外,本技术可以提供一种能够通过调整凹版形状的宽度和深度来提高性能的电极,例如更长的电池寿命,以及一种制造该电极的方法。

4、此外,本技术可以提供一种能够增加表面积到具有适当宽度的凹版形状,以提高电解质的浸渍性,并减少电极的厚度以减少电极的电阻的电极,以及一种制造该电极的方法。

5、技术方案

6、在本技术中提到的物理性质中,测量温度和/或测量压力影响结果的物理性质是在室温和/或常压条件下测量的结果,除非另有说明。此外,在本技术中提到的物理性质中,除非另有说明,测量湿度影响结果的物理性质是在正常湿度条件下测量的结果。

7、本技术中所用的“室温”一词是指不加温或冷却的自然温度。例如,室温可以是10℃到30℃范围内的任一温度,也可以是约23℃左右或约25℃左右。此外,除非另有说明,本技术中使用的温度单位为摄氏度(℃)。

8、本技术中使用的术语“正常压力”是指不加压或不减压的自然压力。例如,正常压力可以意味着在大气压水平的约1atm左右。

9、本技术中使用的术语“正常湿度”是指在室温和/或常压状态下无需特别控制的自然湿度。例如,正常湿度是指室温和(或)常压状态下,湿度范围在约20rh%到80rh%左右,或40rh%到60rh%左右。其中,使用的单位rh%(相对湿度%)是指在特定温度下可进入的最大水蒸气量为100时,当前水蒸气量的百分比。

10、除非另有规定,本技术中使用的任何层的厚度,如果厚度在测量范围内是恒定的,则可以指厚度值,如果厚度在测量范围内不是恒定的,则可以指平均厚度。

11、本技术中使用的π表示圆周率,可以将π近似为3.1415来计算。

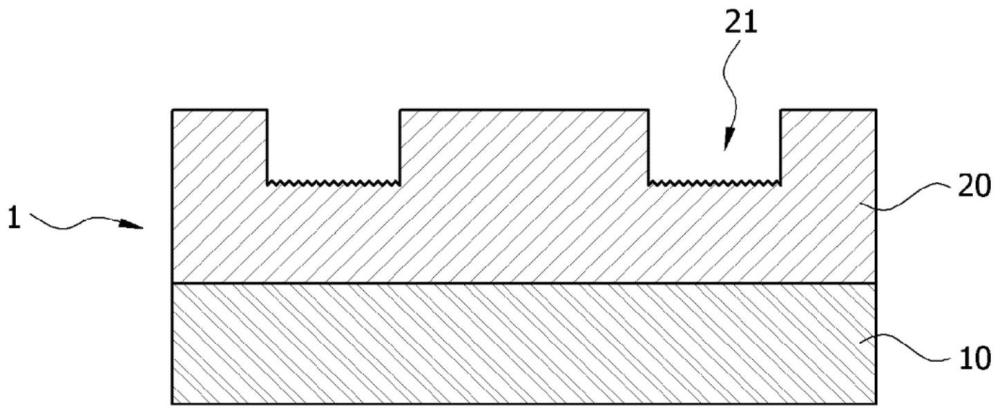

12、图1是示出根据本技术的一个示例的电极(1)的示意图。根据本技术的一个示例的电极(1)可以包括集流体(10)和形成于集流体(10)的至少一侧上的活性材料层(20)。

13、在根据本技术的一个示例的电极(1)中,活性材料层(20)也可以仅在集流体(10)的一侧上形成,并且在另一个示例中,活性材料层(20)也可以在集流体(10)的两侧上形成。

14、根据本技术的一个示例的电极(1)的集流体(10)可以是正极集流体或负极集流体。

15、只要正极集流体在不引起二次电池化学变化的情况下具有导电性,其类型、尺寸和形状等都没有特别的限制。作为正极集流体,例如,可以使用不锈钢、铝、镍、钛、烤碳,或者在铝或不锈钢的表面用碳、镍、钛、银等进行表面处理的集流体。通过在正极集流体的表面上形成细小的不规则性,还可以增加正极活性材料的附着力,并可以形成诸如膜、片、箔、网、多孔体、泡沫和非织造体等多种形式。此外,用于正极的集流体的厚度可为3μm到500μm。

16、只要负极集流体在不引起二次电池化学变化的情况下具有导电性,其类型、尺寸和形状等都没有特别的限制。作为负极集流体,例如,可以使用铜、不锈钢、铝、镍、钛、烤碳,或者在铜或不锈钢的表面用碳、镍、钛、银等进行表面处理,或者使用铝镉合金等。此外,与正极集流体一样,负极活性材料的附着力可以通过在表面上形成细小的不规则性来加强,并且可以采用诸如膜、片、箔、网、多孔体、泡沫和无纺布体这样的多种形式使用。负极集流体的厚度可为3μm到500μm。

17、根据本技术的一个示例的电极(1)的活性材料层(20)可以是正活性材料层或负活性材料层。活性材料层(20)可包括电极活性材料和粘结剂。活性材料层(20)可以是在集流体(10)上施加用于形成活性材料层的浆料的层,或者是通过干燥除去溶剂的层,或者可以是通过干燥后的辊压工艺形成的层。

18、活性材料层(20)中所包含的电极活性材料的特定类型不受特别限制,一般可以使用形成正极或负极的材料。

19、例如,当活性材料层(20)为正极活性材料层时,电极活性材料并不特别受限制,但可以举例为,例如如氧化钴锂(licoo2)或氧化镍锂(linio2)的层状化合物,或用一种或多种过渡金属取代的化合物;如life3o4的氧化铁锂;如li1+c1mn2-c1o4(0≤c1≤0.33)、limno3、limn2o3或limno2的锂锰氧化物;氧化铜锂(li2cuo2);如liv3o8、v2o5或cu2v2o7的钒氧化物;由式lini1-c2mc2o2(其中m是由co、mn、al、cu、fe、mg、b和ga组成的基团中选择的至少一个,满足0.01≤c2≤0.3)表示的ni位锂镍氧化物;由式limn2-c3mc3o2(其中m为由co、ni、fe、cr、zn和ta组成的基团中选择的至少一个,且满足0.01≤c3≤0.1)或li2mn3mo8(其中m为由fe、co、ni、cu和zn组成的基团中选择的至少一个)表示的锂锰复合氧化物;锂镍钴锰(ncm)复合氧化物、锂镍钴锰铝(ncma)复合氧化物和limn2o4,其中所述式的li的部分被碱土金属离子取代,等等,但不限于此。

20、当活性材料层(20)为负极活性材料层时,作为电极活性材料,例如,可以使用能够可逆插入和脱插锂的化合物。具体的例子可以包括诸如石墨(人造石墨、天然石墨或石墨化碳纤维)或非晶碳的碳质材料;如si、al、sn、pb、zn、bi、in、mg、ga、cd、si合金、sn合金或al合金这样的能与锂合金化的金属化合物;如sioβ(0<β<2)、sno2、氧化钒或氧化钒锂这样的能够掺杂和脱掺杂锂的金属氧化物;或如si-c复合物或sn-c复合物等这样的包括金属化合物和碳质材料的复合物,并且可以使用上述材料的两种或更多种的任何一个或混合物。此外,还可以使用金属锂薄膜作为负极活性材料。作为碳材料,可采用低晶碳和高晶碳等。作为低晶碳,软碳和硬碳为代表性的,并且作为高晶碳,如无定形、片状、鳞状、球形或纤维状的天然石墨或人造石墨、基什石墨、热解碳、中间相沥青基碳纤维、中间相碳微球、中间相沥青、以及石油和煤焦油沥青衍生焦炭这样的高温碳为代表性的。

21、优选的是,从容量的角度来看,电极活性材料包括石墨(人造石墨、天然石墨或上述的组合等),并且从安全性的角度来看,活性材料层(20)可以是负极活性材料层。

22、相对于总重量,电极活性材料在活性材料层中的比例可为约80wt%及或更大、81wt%及或更大、82wt%及或更大、83wt%及或更大、84wt%及或更大、85wt%及或更大、86wt%及或更大、87wt%及或更大、88wt%及或更大,或可以是99wt%或更小、或者98wt%或更小。

23、活性材料层(20)中包含的粘结剂的特定类型不受特别限制,并且可以使用用于改善电极活性材料之间的附着性以及电极活性材料与集流体之间的附着力的材料。

24、粘结剂的示例没有特别限制,例如,可以使用从由聚偏氟乙烯(pvdf)、聚乙烯醇、丁苯橡胶(sbr)、聚乙烯氧化物、羧甲基纤维素(cmc)、醋酸纤维素、醋酸丁酸纤维素、醋酸丙酸纤维素、氰乙基普鲁兰、氰乙基聚乙烯醇、氰乙基纤维素、氰乙基蔗糖、普鲁兰、聚甲基丙烯酸甲酯、聚丁丙酸酯、聚丙烯腈、聚乙烯吡咯烷酮、聚乙烯乙酸酯、乙烯醋酸乙烯酯共聚物(乙烯-共醋酸乙烯酯)、聚芳酯和分子量为10,000g/mol或更低的低分子量化合物组成的组中选择的一或多个。

25、在改善与上述电极活性材料层的附着力和确保所需粘度方面,相对于100重量份的电极活性材料的重量,可以包括0.1重量份或更多、0.2重量份或更多、0.3重量份或更多、0.4重量份或更多、0.5重量份或更多、0.6重量份或更多、0.7重量份或更多、0.8重量份或更多、0.9重量份或更多或者包括1重量份或更多的粘结剂,或者可以包括10重量份或更少、9.5重量份或更少、9重量份或更少、8.5重量份或更少、8重量份或更少、7.5重量份或更少、7重量份或更少、6.5重量份或更少、6重量份或更少、5.5重量份或更少、5重量份或更少、4.5重量份或更少、4重量份或更少、3.5重量份或更少、3重量份或更少、2.5重量份或更少、或2重量份或更少的粘结剂。

26、此外,为了在活性材料层(20)的组分之间形成合适的网络区域,使用具有下文所述范围内溶解度参数的粘结剂可能是有利的。

27、从提高电解质的浸渍性的角度出发,作为粘结剂,可能需要使用溶解度参数约为约10到30mpa1/2的粘结剂。在另一个示例中,溶解度参数可以是11mpa1/2或更高、12mpa1/2或更高、13mpa1/2或更高、14mpa1/2或更高、15mpa1/2或更高或者16mpa1/2或更高,或者可以是28mpa1/2或更低、26mpa1/2或更低、24mpa1/2或更低、22mmp1/2或更低、20mpa1/2或更低或者18mpa1/2或更低。粘结剂的这种溶解度参数被称为所谓的hansen溶解度参数,可以通过文献(如:yanlong luo等人,j.phys.chem.c 2017,121,10163-10173,doi:10.1021/acs.jpcc.7b01583等)确认。例如,从上述粘结剂的类型中,可以选择具有上述溶解度参数的类型。

28、活性材料层(20)还可以包括导电材料。导电材料没有特别的限制,只要它具有导电性而不引起电池的化学变化即可。例如可以使用如天然石墨或人造石墨这样的石墨;如炭黑、乙炔黑、科琴黑、通道黑、炉黑、灯黑或热黑这样的炭黑;如碳纤维或金属纤维这样的导电纤维;如碳纳米管(cnt)这样的导电管;如氟碳、铝或镍粉末这样的金属粉末;如氧化锌或钛酸钾这样的导电晶须;如氧化钛这样的导电金属氧化物;如聚苯衍生物这样的导电材料。

29、相对于100重量份的电极活性材料,可包括0.1重量份至5重量份、或0.5重量份至2重量份的导电材料,但不限于此。考虑到电池的循环寿命等,将导电材料的含量确定到适当水平的方法是已知的。

30、活性材料层(20)的厚度可为50μm到200μm。特别是,即使当使用了最近用于提高二次电池储能能力的高负载技术时,根据本技术的一个示例的电极(1)也可以通过下面要描述的凹版形状(21)改善电解质的浸渍性来确保优异的电池性能。

31、根据本技术的一个示例,凹版形状(21)可以存在于电极(1)的活性材料层(20)中。凹版形状(21)可以形成距离活性材料层(20)的表面的预定的深度。

32、根据本技术的一个示例的电极(21)中的凹版形状(21)的体积(vp)与活性材料层(20)的体积(v)之比(vp/v)可以满足下面的公式1。

33、[公式1]

34、a≤vp/v×100≤b

35、公式1中,vp为凹版形状的体积,v为活性材料层的体积。还有,a可以是0.1、0.11、0.12、0.13、0.14、0.15、0.16、0.17、0.18、0.19或0.2,b可以是0.6、0.59、0.58、0.57、0.56、0.55、0.54、0.53、0.52、0.51或0.5。

36、当根据本技术的一个示例的电极(1)中的凹版形状(21)的体积(vp)与活性材料层(20)的体积(v)之比(vp/v)满足公式1时,就可以提高电解质对活性材料层(20)的浸渍性,从而能够有诸如电池的寿命增加和电阻降低的性能改善。

37、此外,当根据本技术的一个示例的电极(1)中的凹版形状(21)的体积(vp)与电极活性材料层(20)的体积(v)之比(vp/v)满足公式1时,根据下文描述的公式2的浸渍速率(v)、浸渍尺寸(sp)和浸渍时间(tp)可以达到本技术目的的水平。此外,当凹版形状为椭圆形状时,长轴(lmaj)与短轴(lmin)的比值(lmaj/lmin)可以达到本技术的目的的水平。

38、图2是根据本技术的一个示例的电极(1)的透视图。活性材料层(20)可形成于集流体(10)的至少一侧上,且可以是幅宽为lt、宽度为w、厚度为t的长方体形式。此时,活性材料层(20)的体积(v)为lt×w×t。此外,幅宽为l、宽度为w、深度为d的凹版长方体形式的凹版形状(21)可以形成在活性材料层(20)上。此时凹版形状(21)的体积(vp)为l×w×d。通过图2测量凹版形状(21)的体积(vp)与活性材料层(20)的体积(v)之比的方法已作为一个示例提出,但不限于此,并且即使其不是长方体的形式,也可以通过本领域通常使用的体积测量方法或体积测量程序来测量vp/v的比。活性材料层(20)的体积(v)可包括凹版形状(21)的体积(vp)。

39、形成在根据本技术的一个示例的电极(1)上的凹版形状(21)的幅宽(l)可以是100μm或更大。另外,在另一示例中,凹版形状(21)的幅宽(l)可以是150μm或更大、200μm或更大、250μm或更大、300μm或更大、350μm或更大、400μm或更大、450μm或更大或者500μm或更大。此外,在另一示例中,凹版形状(21)的幅宽(l)的上限并没有特别限制,而是例如可以是2000μm或更小、1800μm或更小、1600μm或更小、1400μm或更小或者1200μm或更小。此外,在另一示例中,凹版形状(21)的幅宽(l)可以在通过适当选择上述上限和下限形成的范围内。

40、此外,在本技术中使用的凹版形状(21)的术语幅宽(l)可指在活性材料层(20)的表面上形成的两条线的两端之间最短距离的平均距离。例如,参考图3的凹版形状(21a),两条线(22a和22b)形成在活性材料层(20)表面上,其中两条线(22a和22b)之间最短距离的平均距离可为凹版形状(21a)的幅宽(l)。这里,两条线的两端之间的最短距离可指一条线(22a)的任意点(a1)与另一条线(22b)的距离最短的任意点(a2)之间的距离(l1)。即在凹版形状(21)的宽度方向上,在活性材料层(20)的表面上形成的两条线的两端之间的最短距离的平均值可为凹版形状(21)的幅宽(l)。

41、当根据本技术的一个示例的形成在电极(1)上的凹版形状(21)的幅宽(l)在100到800μm的范围内,凹版形状(21)的深度(d)与幅宽(l)的比(d/l)可以是0.005或更大、0.075或更大、0.01或更大、0.0125或更大、0.015或更大、0.0175或更大或者0.02或更大,在另一个示例中,凹版形状(21)的深度(d)与幅宽(l)的比(d/l)可以是0.15或更小、0.14或更小、0.13或更小、0.12或更小、0.11或更小或者0.1或更小。凹版形状(21)的深度(d)与幅宽(l)的比(d/l)可以在通过如上所述适当选择上限和下限而形成的范围内。另外,在另一示例中,凹版形状(21)的幅宽(l)可以在150到750μm的范围内、200到700μm的范围内、250到650μm的范围内、300到600μm的范围内或350到550μm的范围内。当凹版形状(21)的深度(d)与幅宽(l)的比(d/l)满足上述范围时,可以提高诸如使用寿命的电池性能,同时防止锂的析出。

42、在本技术中使用的术语深度如果它在测量范围内是恒定的,则可以指深度值,如果它在测量范围内不是恒定的,则可以指离表面最深处的点的深度。

43、当形成在根据本技术的一个示例的电极(1)上的凹版形状(21)的幅宽(l)超过800μm时,凹版形状(21)的深度(d)与幅宽(l)的比(d/l)可以是0.005或更大、0.0055或更大、0.006或更大、0.0065或更大、0.007或更大、0.0075或更大、0.008或更大、0.0085或更大、0.009或更大、0.0095或更大,并且在另一个示例中,凹版形状(21)的深度(d)与幅宽(l)的比(d/l)可以在0.025或更小、0.0225或更小、0.02或更小、0.0175或更小、0.015或更小、0.0125或更小的范围内。凹版形状(21)的深度(d)与幅宽(l)的比(d/l)可以在通过如上所述适当选择的上限和下限而形成的范围内。在另一个示例中,凹版形状(21)的幅宽(l)在850到2000μm的范围内、900到1900μm的范围内、925到1800μm的范围内、950到1700μm的范围内或975到1500μm的范围内。当凹版形状(21)的幅宽(l)范围内的凹版形状(21)的深度(d)与幅宽(l)的比(d/l)满足上述范围时,可以在防止锂析出的同时提高诸如使用寿命的电池性能。

44、如果vp/v比和根据幅宽(l)的深度(d)/幅宽(l)的比满足上述范围,则根据本技术的一个示例的形成在电极(1)上的凹版形状(21)是充分的,并且宽度没有特别限制,除非偏离活性材料层(20)。例如,参考图3,根据本技术的一个示例的电极(1)可以设有具有宽度小于活性材料层(20)的宽度(w)的幅宽l、宽度w’和深度d的凹版形状(21b)。此外,凹版形状(21b)的外部形状没有特别限制,如果vp/v比和根据幅宽(l)的深度(d)/幅宽(l)比满足上述范围就足够了。例如,凹版形状(21b)的外部形状可以是四面体、长方体、半圆柱体和其他多角体。

45、在根据本技术的一个示例的电极(1)中,单个或多个凹版形状(21)可以形成在活性材料层(20)的表面上。参考图2,单个凹版形状(21)可以形成在活性材料层(20)的表面上。此外,参考图4,多个凹版形状(21)可以形成在活性材料层(20)的表面上。当多个凹版形状(21)形成在活性材料层(20)的表面上时,每个凹版形状(21)可以具有独立的形状(外部或内部)。此外,它们可以以相同的方式形成,也可以以不同的方式形成。

46、另外,当根据本技术的一个示例的电极(1)上形成的多个凹版形状(21)形成时,它们可以形成相互交叉或可以形成不相互交叉。此外,在多个凹版形状(21)中,相邻凹版形状之间的间距(21)可以是10μm或更大,50μm或更大、100μm或更大、105μm或更大、110μm或更大、115μm或更大、120μm或更大、125μm或更大、130μm或更大、135μm或更大、140μm或更大、145μm或更大、150μm或更大、155μm或更大或者160μm或更大,在另一个示例中,它可以是200μm或更小、195μm或更小、190μm或更小、185μm或更小、180μm或更小、175μm或更小或者170μm或更小。多个凹版形状(21)之间的间距可以在通过适当选择上述上限和下限形成的范围内,当满足该范围时,可以提高电解质对活性材料层(20)的浸渍性,同时防止活性材料的存储能力恶化。在多个凹版形状(21)中,相邻凹版形状(21)之间的间距可指面向最外层的线之间的最短距离,如图3所示的间距(s)。

47、在根据本技术的一个示例的电极(1)中,当多个凹版形状(21)形成在活性材料层(20)的表面上时,上述公式1中的vp可表示多个凹版形状(21)的总体积。

48、在活性材料层(20)的表面上形成凹版形状(21)时当多个凹版形状(21)的总体积(vp)与活性材料层(20)的体积(v)的比(vp/v)满足如上所述的公式1时,可以提高电解质向活性材料层(20)的浸渍性,从而能够提高诸如电池寿命增加和电阻减小之类的性能。

49、根据本技术的一个示例的电极(1)中的凹版形状(21)的内部形状没有特别限制。图4是示出凹版形状(21)的内部形状的示例的横截面图,其仅是示例性的且不限于此。例如,参考图4,存在具有向内部变窄的形状的凹版形状(21c)、具有台阶的凹版形状(21d)和形成不规则性(u)的凹版形状(21e)。

50、根据本技术的一个示例的电极(1)的凹版形状(21)可以在凹版形状(21)中具有一个或多个台阶。如在本技术中使用的术语台阶可指第一表面和第二表面之间的高度差。具体地说,凹版形状(21)可以具有阶梯式结构,同时内部具有两个或更多个台阶,如图4的凹版形状(21d)中所示。因此,如果台阶形成在凹版形状(21)内,则可以增加表面积,从而可以提高电解质对活性材料层(20)的浸渍性。

51、此外,根据本技术的一个示例的电极(1)的凹版形状(21)可以在内底表面上具有不规则性(u)。具体而言,如图4的凹版形状(21e)中所示,可以在内底面上形成具有预定图案的不规则性(u),并且可以形成不规则的不规则性(u)。因此,当凹版形状(21)的内底面上形成不规则性(u)时,可以增加表面积,从而提高电解质对活性材料层(20)的浸渍性。

52、根据本技术的一个示例的形成在电极(1)上的凹版形状(21)的深度(d)与活性材料层(20)的厚度(t)的比(d/t)可以是0.1或更大、0.11或更大、0.12或更大、0.13或更大、0.14或更大、0.15或更大、0.16或更大、0.17或更大、0.18或更大、0.19或更大或者0.2或更大,并且在另一个示例中,凹版形状(21)的深度(d)与活性材料层(20)的厚度之比(d/t)可以为0.6或更小、0.59或更小、0.58或更小、0.57或更小、0.56或更小、0.55或更小、0.54或更小、0.53或更小、0.52或更小、0.51或更小或者0.5或更小。凹版形状(21)的深度(d)与活性材料层(20)的厚度(t)的比(d/t)可以在通过适当选择上述上限和下限形成的范围内。

53、这里,活性材料层(20)的厚度(t)表示假设未形成凹版形状(21)的活性材料层(20)的厚度。在本技术中使用的活性材料层(20)的厚度,如果在测量范围内是恒定的,可以是指厚度值,如果在测量范围内不是恒定的,可以是指平均厚度。具体而言,对于在测量范围内横向观察的任意平面上形成的活性材料层(20),从该平面上的一点到活性材料层(20)的表面的垂直距离可称为厚度。这里,如果垂直距离在测量范围内是恒定的,则距离本身即为活性材料层(20)的厚度,并且如果垂直距离在测量范围内不同,则平均厚度即为活性材料层(20)的厚度。此外,在平面与活性材料层(20)相互接触的部分的直线在测量范围内按规则间隔划分为10等分,并在该直线上设置由10等分形成的各点,其中平均厚度可为除两端点外其余点的垂直距离的平均值。在这里,已经描述了活性材料层(20)的厚度,但是除非另有说明,其他部件的厚度可以如上所述。

54、本技术中使用的术语恒定可以指完全相同的大小,也可以指具有预定误差(误差在5%以内)的基本相同的大小。预定误差可以是指用平均值减去特定测量值得到的值的绝对值除以平均值后的百分比(%)。

55、当凹版形状(21)的范围的深度(d)相对于活性材料层(20)的厚度(t)在上述范围内时,可以在提高电解质的浸渍性的同时防止电池的能量密度劣化。

56、在本技术中,对于使用长度单位(例如厚度、深度、幅宽、高度和宽度等)的物体,即使在这些示例中不使用长度单位,也可以使用与这些物体对应的长度单位),可以使用钢尺或游标卡尺等进行测量,也可以使用精密机械装置进行测量。

57、根据本技术的一个示例的电极(1)上形成的凹版形状(21)可以通过激光照射形成。凹版形状(21)可以通过在集流体(10)的至少一侧上形成活性材料层(20),并在活性材料层(20)的表面上进行激光照射来形成。

58、通过调整激光的光束大小,激光照射可以在根据本技术的一个示例的电极(1)上形成凹版形状(21)。这里,激光的光束大小可以通过激光光学器件和聚焦位置的改变来改变。通过光学元件的光束大小的变化可以通过准直透镜的放大来实现,这使得光束不扩散,而f-theta透镜的放大被设计成使光束通过激光扫描仪聚焦在同一平面上。此外,可以通过适当地调整激光束的聚焦内表面或聚焦外表面来实现。

59、此外,激光束的大小可以根据波长或功率而变化。例如,激光束的波长可以为300到2000nm,具体来说,可以选择1.06μm、532nm、3555nm、266nm、248nm等波长。另外,激光束的功率可以在500w左右,没有特别的限制。

60、对于激光照射,可以使用红外激光器、准分子激光器、yag激光器、二氧化碳激光器等,但如果本领域使用,可以不受特别限制地使用。

61、此外,激光照射可采用气体介质或固态介质,其中气体介质可选用he-ne、二氧化碳、ar和准分子激光器,并使用所述气体介质;并且固态介质可选用nd:yag、nd:yvo4和镱光纤,并使用所述固态介质。

62、根据本技术的一个示例的电极(1)可以具有根据公式2的v(浸渍速率),即1.5πmm2/s或更大、1.525πmm2/s或更大、1.55πmm2/s或更大、1.575πmm2/s或更大、1.6πmm2/s或更大、1.625πmm2/s或更大、1.65πmm2/s或更大、1.675πmm2/s或更大、1.7πmm2/s或更大、1.725πmm2/s或更大、1.75πmm2/s或更大、1.775πmm2/s或更大、1.8πmm2/s或更大、1.825πmm2/s或更大、1.85πmm2/s或更大、1.875πmm2/s或更大、1.9πmm2/s或更大、1.925πmm2/s及或更大、1.95πmm2/s或更大、1.975πmm2/s或更大、或2πmm2/s或更大。在另一示例中,根据本技术的一个示例的电极(1)可具有根据公式2的v,即9.5πmm2/s或更小、9.25πmm2/s或更小、9πmm2/s或更小、8.75πmm2/s或更小、8.5πmm2/s或更小、8.25πmm2/s或更小、8πmm2/s或更小、7.75πmm2/s或更小。电极(1)的v可以在通过适当选择上述上限和下限形成的范围内。

63、[公式2]

64、v=sp/tp

65、公式2中,sp为在25℃下将1μl碳酸丙烯酯(pc)滴在电极的凹版形状上确定的碳酸丙烯酯(pc)的浸渍区域的面积,tp为滴下后浸渍所需时间。具体地说,浸渍速率、sp和tp可以根据下面描述的测量物理性质的方法得到。

66、浸渍区域是指从碳酸丙烯酯(pc)滴入点开始,在滴入表面的方向上观察到的平面形式的湿润区域。具体而言,参考图2,当在凹版形状(21)上滴下碳酸丙烯酯(pc)的点的表面的方向上观察时,出现平面形状,并且浸渍区域是指在平面形状中碳酸丙烯酯的湿润区域。

67、此外,浸渍区域的形状可以变化,例如,可以是圆形、椭圆形或带有一些曲线的多边形等。

68、tp是在保持滴下后的温度的同时直至浸渍完成的时间,其中浸渍完成的时间可以是当用手接触到滴下碳酸丙烯酯(pc)的部位时,将pc浸湿到手上不脱落的时间。

69、此外,已经在凹版形状(21)的幅宽方向上相对于中心点进行滴下,这可以通过在距离碳酸丙烯酯(pc)被滴的一侧约3至5cm左右的高度使用滴管自然滴下碳酸丙烯酯(pc)来进行。

70、当根据本技术的一个示例的电极(1)的公式2的浸渍速率(v)在上述范围内时,可以提高电解质的浸渍性,从而在不损害电池的安全性的情况下在一定范围内提高性能。

71、根据本技术的一个示例的电极(1)可以具有上述公式2中小于60πmm2、小于59πmm2或更小、小于58πmm2或更小、小于57πmm2或更小、小于56πmm2或更小、小于55mm2或更小或小于54πmm2或更小的sp(浸渍区域的面积)。此外,在另一个示例中,根据本技术的一个示例的电极(1)可以具有上述公式2中10πmm2或更大、12πmm2或更大、14πmm2或更大、16πmm2或更大、18πmm2或更大、20πmm2或更大、22πmm2或更大、24πmm2或更大、26πmm2或更大、28πmm2或更大、30πmm2或更大、32πmm2或更大、34πmm2或更大、36πmm2或更大、38πmm2或更大或者40πmm2或更大的sp。电极(1)的sp可在通过如上所述适当选择上限和下限而形成的范围内。

72、根据本技术的一个示例的电极(1)可以具有上述公式2中25秒或者更少、24秒或更少、23秒或更少、22秒或更少、21秒或更少或者20秒或更少的tp(在滴下之后直到完成浸渍所需的时间或者浸渍时间),在另一示例中,tp可以是1秒或更多、5秒或更多、7秒或更多、9秒或更多或者10秒或更多。电极(1)的tp可以在通过如上所述适当选择上限和下限形成的范围内。浸渍时间可以在常压、常湿(约40到60rh%)和无风的环境下测量。

73、当根据本技术的一个示例的电极(1)在上述范围内满足上述公式2的浸渍速率(v),同时sp和tp在上述范围内时,可以提高电解质的浸渍性,从而在一定范围内提高性能,而不损害电池的安全性。

74、在根据本技术的一个示例的电极(1)中,通过在25℃下在凹版形状上滴1μl碳酸丙烯酯(pc)确认的碳酸丙烯酯的浸渍区域具有椭圆形状,其中椭圆形状中的长轴(lmaj)和短轴(lmin)的比(lmaj/lmin)可以超过1、1.1或更大、1.2或更大、1.3或更大、1.4或更大或者1.5或更大,在另一个示例中,比率(lmaj/lmin)可以是8或更小、7.75或更小、7.5或更小、7.25或更小、7或更小、6.75或更小、6.5或更小、6.25或更小或者6或更小。呈椭圆状的浸渍区域的长轴(lmaj)与短轴(lmin)的比(lmaj/lmin)可在如上所述适当选择上限和下限形成的范围内。

75、当根据本技术的一个示例的电极(1)满足在上述范围内上述公式2的浸渍速率(v),同时满足椭圆形状的浸渍区域中的长轴(lmaj)与短轴(lmin)的比值(lmaj/l)时,可以防止锂的析出,并保证优异的电池寿命。

76、根据本技术的一个示例的制造电极(1)的方法可包括在形成于集流体(10)的至少一侧上的活性材料层(20)上形成凹版形状(21)的步骤。根据本技术的一个示例的制造电极(1)的方法可以引用如上所述的根据本技术的一个示例的电极(1)的特征。

77、具体地说,根据本技术的一个示例的制造电极(1)的方法可以包括在集流体(10)的至少一侧上涂覆能够形成活性材料层(20)的用于形成活性材料层的浆料的步骤。

78、这里,作为集流体(10),可以使用正极集流体或负极集流体,如上所述,其示例与上述相同。此外,对于用于形成活性材料层的浆料的施加方法,可以采用诸如狭缝模具涂覆、滑动涂覆、帘式涂覆的各种方法。

79、此外,用于形成活性材料层的浆料可包括电极活性材料和粘结剂。电极活性材料和粘结剂与上述相同,其含量可根据固体含量而定。此外,用于形成活性材料层的浆料可进一步包括导电材料,必要时可进一步包括溶剂。只要溶剂在本领域中使用,就没有特别限制,例如可以使用水、异丙醇、n-甲基吡咯烷酮(nmp)和丙酮等。

80、根据本技术的一个示例的制造电极(1)的方法可包括干燥用于形成涂覆在集流体(10)的至少一侧上的活性材料层的浆料的步骤。用于形成活性材料层的涂覆浆料可通过干燥工序进行干燥,如果涂覆浆料含有溶剂,则可除去溶剂。此时,干燥温度并没有特别的限制,但可以在大约70到200℃左右的范围内。

81、根据本技术的一个示例的制造电极(1)的方法可包括在干燥步骤之后的辊压步骤。通过辊压工序,可以提高活性材料的容量密度,增加集流体(10)与活性材料层(20)之间的附着力。此外,辊压工序可以是用辊压构件压缩干燥浆料的工序,并且作为辊压构件,可以使用轧辊或辊压夹具。

82、辊压工序中施加的压力可以在0.1mpa至90mpa、或0.1mpa至50mpa、或0.1mpa至30mpa、或0.1mpa至10mpa的范围内适当调整。此外,辊压工序可以由辊压机进行,其中辊压机的速率可以为20m/分钟至60m/分钟。

83、在根据本技术的一个示例的制造电极(1)的方法中,活性材料层(20)可以通过执行上述步骤中的至少一个或多个来形成。此外,用于制造电极(1)的方法可包括形成凹版形状(21)的步骤。凹版形状(21)可以形成为与所形成的活性材料层(20)的表面具有预定深度。这里,凹版形状(21)可以使用如上所述的激光照射形成。

84、使用激光照射时,可以准确、精确地实现图案,能量有效地照射到狭窄的区域,从而不会对活性材料层(20)造成热损伤。由于与激光照射有关的内容与上文相同,故略去。

85、根据本技术的一个示例的电极(1)可以是正极或负极。

86、此外,本技术可以提供包括电极(1)的电极组件。该电极组件可以包括正极、负极和隔膜,具体地说,可以包括正极、定位成面对正极的负极、以及插入正极和负极之间的隔膜和电解质。此外,正极或负极可以是根据本技术的一个示例的电极。

87、隔膜隔开负极和正极,并为锂离子提供移动通道,其中本领域常用的任何隔膜均可使用而不受特别限制,尤其优选其具有优异的电解质含水率能力,同时对电解质的离子移动的阻力较低。具体地说,可以使用多孔聚合物膜,例如,由诸如乙烯聚合物、丙烯聚合物、乙烯/丁烯共聚物、乙烯/己烯共聚物和乙烯/甲基丙烯酸酯共聚物等聚烯烃基聚合物制成的多孔聚合物膜,或上述的两层或更多层的层压结构。此外,还可以使用常规多孔非织造布,例如由高熔点玻璃纤维、聚对苯二甲酸乙二醇酯纤维或类似物制成的非织造布。此外,为了确保耐热性或机械强度,还可以使用含有陶瓷成分或聚合物材料的涂层隔膜,所述涂层隔膜可选地以单层或多层结构使用。

88、作为电解质,可以使用本领域一般使用的有机液体电解质、无机液体电解质、凝胶型聚合物电解质、熔融型无机电解质等,但不限于此。具体地说,电解质可以包括有机溶剂和锂盐。

89、只要有机溶剂能作为参与电池的电化学反应的离子移动的介质,它的使用就没有特别的限制。具体来说,作为有机溶剂,可以使用如乙酸甲酯、乙酸乙酯、γ-丁内酯或ε-己内酯;醚基溶剂,如二丁基醚或四氢呋喃这样的酯基溶剂;如环己酮这样的酮基溶剂;如苯或氟苯这样的芳香烃类溶剂;如碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲酯(mec)、碳酸甲酯(emc)、碳酸乙烯(ec)或碳酸丙烯(pc)这样的碳酸基溶剂;如乙醇或异丙醇这样的醇基溶剂;如r-cn(r是具有2至20个碳原子的线性、支链或环状烃基团,可含有双键芳环或醚键)这样的腈;如二甲基甲酰胺;二恶氧烷,如1,3-二恶氧烷这样的酰胺;或者可以使用亚砜。其中,碳酸盐基溶剂是优选的,具有高离子电导率和高介电常数能够提高电池的充放电性能的环状碳酸盐(例如,碳酸乙烯或碳酸丙烯等)与低粘度线性碳酸盐基化合物(例如,碳酸甲酯、碳酸二甲酯或碳酸二乙酯等)的混合物是更优选的。在这种情况下,当环状碳酸盐和链状碳酸盐以约1:1至约1:9的体积比混合使用时,电解质可以表现出优异的性能。

90、只要锂盐是能够提供用于锂二次电池的锂离子的化合物,锂盐可以不受特别限制地使用。具体来说,作为锂盐,可以使用lipf6、liclo4、liasf6、libf4、lisbf6、lialo4、lialcl4、licf3so3、lic4f9so3、lin(c2f5so3)2、lin(c2f5so2)2、lin(cf3so2)2。可以使用licl,lii或lib(c2o4)2等。锂盐的浓度最好在0.1至2.0m的范围内使用。当锂盐的浓度在上述范围内时,电解质具有适当的电导率和粘度,从而有可能表现出优异的电解质性能,锂离子可以有效地移动。

91、除电解质组分外,电解质还可进一步包括,例如,如碳酸二氟乙烯、吡啶、亚磷酸酯三乙基、三乙醇胺、环醚、乙二胺、n-甘氨、六磷酸三酰胺、硝基苯衍生物、硫、醌亚胺染料、n-取代恶唑烷酮、n-取代咪唑烷、乙二醇二烷基醚、铵盐、吡罗、2-甲氧基乙醇或三氯化铝等这样的一种或多种卤化碳酸亚烯基化合物的添加剂。此时,添加剂可以以相对于电解质的总重量的0.1wt%至5wt%的量加入。

92、此外,本技术可提供包含所述电极组件的二次电池。具体来说,二次电池可以是锂离子电池。

93、此外,二次电池可以应用于诸如移动电话、笔记本电脑、数字摄像机之类的便携式装置和诸如混合动力电动汽车(hev)之类的电动汽车。

94、有益效果

95、根据本技术的电极及其制造方法可以提高电解质的浸渍性,从而在不损害电池的安全性的情况下在一定范围内提高性能。

96、此外,根据本技术的电极及其制造方法可以通过调整凹版形状的幅宽和深度来提高性能,例如提高电池的寿命。

97、此外,根据本技术的电极及其制造方法可以通过增加表面积具有适当幅宽的凹版形状来提高电解质的浸渍性,并通过减少电极的厚度来降低电极的电阻。

- 还没有人留言评论。精彩留言会获得点赞!