多晶碳化硅支撑衬底的制造方法与流程

发明主题本发明提出了一种解决上述问题的制造方法。本发明涉及一种制造多晶碳化硅支撑衬底的方法,该方法经济且简化。所述支撑衬底还特别适合于制造包括设置在所述p-sic支撑衬底上的薄c-sic层的复合结构。

背景技术:

1、sic越来越广泛地用于制造创新的功率器件,以满足日益增长的电子(特别是诸如电动车辆)领域的需求。具体地,基于单晶碳化硅的功率器件和集成电源系统能够处理比它们的常规硅等同物高得多的功率密度,并且能够用更小尺寸的有源区域来处理。

2、然而,用于微电子工业的高质量单晶sic衬底(c-sic)仍然昂贵且难以以大尺寸供应。因此,利用层转移解决方案来制备复合结构是有利的,所述复合结构典型地包括在例如由多晶sic(p-sic)制成的较低成本支撑衬底上的单晶sic(从高质量c-sic衬底获得)的薄层。一种公知的薄层转移解决方案是smart cuttm工艺,其基于注入轻离子并通过在键合界面处的直接键合而接合。

3、us2019153616提供了一种制造p-sic支撑衬底的方法,c-sic薄层可以转移到该衬底上。该支撑衬底包括平均尺寸为10μm量级的晶粒并且其正面与背面之间的晶粒尺寸相对于其厚度的变化程度小于或等于0.43%;后一特征使得可以限制支撑衬底中的残余应力并因此限制其曲率。

4、该制造方法包括第一碳基础衬底,其上通过化学气相沉积产生p-sic的厚层(通常为2mm)。通过去除第一碳基础衬底并机械地减薄p-sic的厚层的两面,从p-sic的厚层提取约350μm厚的第二p-sic基础衬底。第二基础衬底在其正面和背面之间相对于其厚度的晶粒尺寸变化程度小于或等于0.43%。然后通过化学气相沉积在第二基础衬底上形成新的p-sic层(通常为400μm的量级):与第二基础衬底分离,例如通过激光照射,该新的p-sic层形成旨在用于复合结构的p-sic支撑衬底。然后可以再次使用第二衬底。

5、实际上,形成第二基础衬底的步骤可以证明是复杂的,因为第一碳基础衬底的去除通常在厚p-sic层中引起非常大的曲率,这可以导致所述厚层破裂,或者至少是非常复杂的,或者妨碍实现第二基础衬底的厚度所需的减薄步骤。此外,就p-sic材料以及沉积和减薄步骤而言,这种减薄是非常显著的(大约1.5mm)并且是昂贵的。

技术实现思路

1、本发明涉及一种多晶碳化硅支撑衬底的制造方法,该方法包括以下步骤:

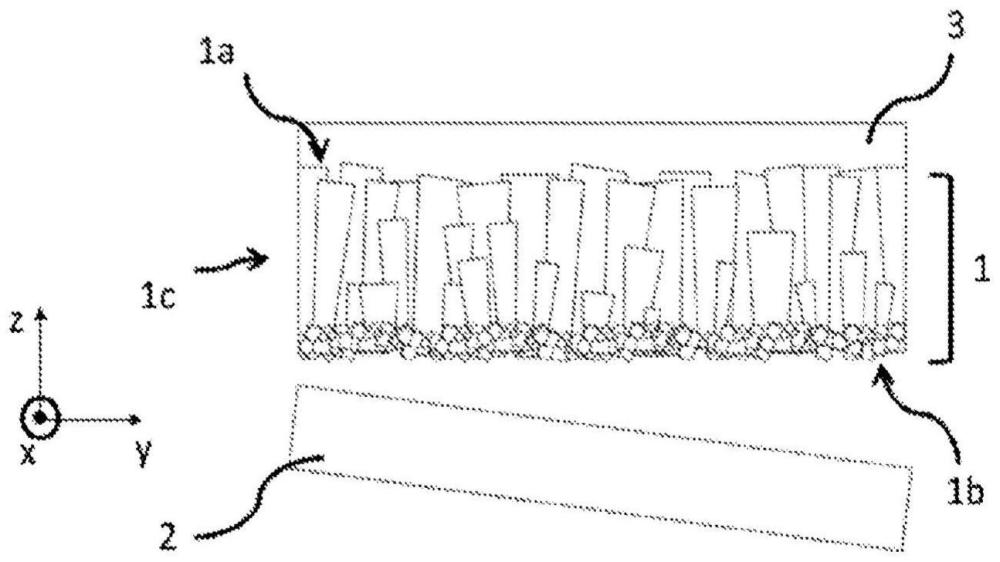

2、a)在石墨或碳化硅晶种上生长初始多晶碳化硅衬底;在步骤a)结束时,所述初始衬底具有自由正面和背与所述晶种接触的面,

3、b)在所述初始衬底的正面上形成加强碳膜,所述初始衬底在其正面的平面中并且刚好在形成所述加强膜之前具有第一平均碳化硅晶粒尺寸,

4、c)去除所述晶种,以释放所述初始衬底的背面,所述初始衬底在其背面的平面中并且刚好在去除所述晶种之后具有小于所述第一平均尺寸的第二平均碳化硅晶粒尺寸,

5、d)将所述初始衬底的所述背面减薄到所述初始衬底在其减薄的背面(1b')的平面中具有的第三平均晶粒尺寸等于所述第一平均晶粒尺寸±30%的厚度,减薄的初始衬底形成所述支撑衬底。

6、根据本发明的其他有利和非限制性特征,单独或以任何技术上可行的组合:

7、·所述加强膜的厚度为100nm至数毫米,例如10mm;

8、·所述加强膜的厚度为100nm至10μm;

9、·所述加强碳膜具有类金刚石或类玻璃碳的晶体结构;

10、·步骤b)通过如下进行:将具有在三维上预先形成的碳-碳键的聚合物树脂作为粘性层铺展在所述初始衬底的正面上,并在500℃至2000℃的温度下退火以形成所述加强碳膜;

11、·所述聚合物树脂基于煤焦油、酚醛树脂、聚糠醇、聚乙烯醇、聚丙烯腈、聚偏二氯乙烯和/或聚苯乙烯;

12、·步骤b)通过等离子体沉积、离子轰击沉积或蒸发沉积进行;

13、·所述制造方法在步骤a)和步骤b)之间包括步骤a'):研磨所述初始衬底的正面和/或周边,以减小所述面的表面粗糙度和/或减小所述衬底的厚度变化,和/或使其周边规则化;

14、·步骤a’)包括机械或机械化学减薄;

15、·所述制造方法包括:

16、-在步骤d)之后去除所述加强膜的步骤e),和/或

17、-在步骤d)之后或在步骤e)之后,在大于或等于1500℃的温度下热处理的步骤。

18、本发明还涉及一种复合结构的制造方法,所述方法包括上述方法,并且还包括步骤f):将单晶碳化硅的薄层直接或经由中间层转移到所述支撑衬底的第一面或第二面上,以形成复合结构。

19、根据本发明的其他有利和非限制性特征,单独或以任何技术上可行的组合:

20、··所述中间层由保持在所述支撑衬底的第一面上的所述加强碳膜形成;

21、··在所述支撑衬底的面之一上进行所述薄层的转移,并且在所述转移之前在所述支撑衬底的另一自由面上设置附加碳膜;

22、·去除所述附加膜,其优选地在所述复合结构于1400℃以上的温度下经历任何热处理之后进行,所述1400℃以上的温度是制造所述复合结构或在所述结构上和/或在所述结构中制造部件所需的。

技术特征:

1.一种多晶碳化硅支撑衬底(10)的制造方法,所述方法包括以下步骤:

2.根据前一项权利要求所述的制造方法,其中所述加强膜(3)的厚度为100nm至数毫米,例如10mm。

3.根据前一项权利要求所述的制造方法,其中所述加强膜(3)的厚度为100nm至10μm。

4.根据前述权利要求中任一项所述的制造方法,其中所述加强碳膜(3)具有类金刚石或类玻璃碳的晶体结构。

5.根据前述权利要求中任一项所述的制造方法,其中步骤b)通过将具有在三维上预先形成的三维碳-碳键的聚合物树脂作为粘性层铺展在所述初始衬底(1)的正面上并在500℃至2000℃的温度下退火以形成所述加强碳膜(3)来进行。

6.根据前一项权利要求所述的制造方法,其中所述聚合物树脂基于煤焦油、酚醛树脂、聚糠醇、聚乙烯醇、聚丙烯腈、聚偏二氯乙烯和/或聚苯乙烯。

7.根据权利要求1至4中任一项所述的制造方法,其中步骤b)通过等离子体沉积、离子轰击沉积或蒸发沉积进行。

8.根据前述权利要求中任一项所述的制造方法,所述方法在步骤a)和步骤b)之间包括步骤a’):研磨所述初始衬底(1)的正面(1a)和/或周边,以减小所述面(1a)的表面粗糙度和/或减小所述衬底(1)的厚度变化,和/或使其周边规则化。

9.根据前一项权利要求所述的制造方法,其中步骤a’)包括机械或机械化学减薄。

10.根据前述权利要求中任一项所述的制造方法,所述方法包括:

11.一种复合结构(100)的制造方法,所述方法包括根据前述权利要求中任一项所述的方法,并且还包括步骤f):将单晶碳化硅薄层(20)直接或经由中间层转移到所述支撑衬底(10)的第一面(10a)或第二面(10b)上,以形成复合结构(100)。

12.根据前一项权利要求所述的制造方法,其中所述中间层由保持在所述支撑衬底(10)的第一面(10a)上的所述加强碳膜(3)形成。

13.根据权利要求11所述的制造方法,其中在所述支撑衬底(10)的面(10a;10b)之一上进行所述薄层(20)的转移,并且在所述转移之前在所述支撑衬底(10)的另一自由面(10b;10a)上设置附加碳膜(5)。

14.根据前一项权利要求所述的制造方法,其中,去除所述附加膜(5),其优选地在所述复合结构(100)于1400℃以上的温度下经历任何热处理之后进行,所述1400℃以上的温度是制造所述复合结构(100)或在所述结构(100)上和/或在所述结构(100)中制造部件所需的。

技术总结

本发明涉及一种用于制造多晶碳化硅支撑衬底的方法,该方法包括以下步骤:a)在石墨或碳化硅晶种上生长初始多晶碳化硅衬底;在步骤a)结束时,所述初始衬底具有自由正面和与所述晶种接触的背面,b)在所述初始衬底的正面上形成加强碳膜,所述初始衬底在其正面的平面中并且刚好在形成所述加强膜之前具有第一平均碳化硅晶粒尺寸,c)去除所述晶种,以释放所述初始衬底的背面,所述初始衬底在其背面的平面中并且刚好在去除所述晶种之后具有小于所述第一平均尺寸的第二平均碳化硅晶粒尺寸,d)将所述初始衬底的所述背面减薄到所述初始衬底在其减薄的背面的平面中具有的第三平均晶粒尺寸等于所述第一平均晶粒尺寸±30%的厚度,减薄的初始衬底形成所述支撑衬底。

技术研发人员:H·比亚尔,M·拉格兰格

受保护的技术使用者:索泰克公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!