一种带偏压大容量的高压瓷介电容器及制备方法与流程

本发明涉及电容器,具体涉及一种带偏压大容量的高压瓷介电容器及制备方法。

背景技术:

1、高压多层瓷介电容器(简称“高压mlcc”)体积小,电压高,具有高的耐电压冲击、耐热冲击、抗温度冲击、耐潮湿、抗机械冲击等能力,有很好的环境适应性和高可靠性,广泛应用于航空、航天、船舶等领域,是开关电源(输入滤波器,谐振器,谐振电路,缓冲电路,输出滤波器),电压乘法器电路,行波管电源电路中重要的元件,主要起高压耦合、直流阻断、产生多路高压等作用。

2、随着用户应用领域的不断发展,对产品性能及可靠性提出了更高的要求,而现有的系列产品在偏压特性和容量大小方面还有待提高,以及产品工艺制造的限制导致产品的稳定性、可靠性及质量方面还无法满足更高需求。

技术实现思路

1、本发明是为了解决现有的高压瓷介电容器在偏压特性、容量大小以及产品质量上存在的技术问题,目的在于提供一种带偏压大容量的高压瓷介电容器及制备方法,实现了偏压特性好,容量大,产品稳定可靠,质量得到提高的技术效果。

2、本发明通过下述技术方案实现:

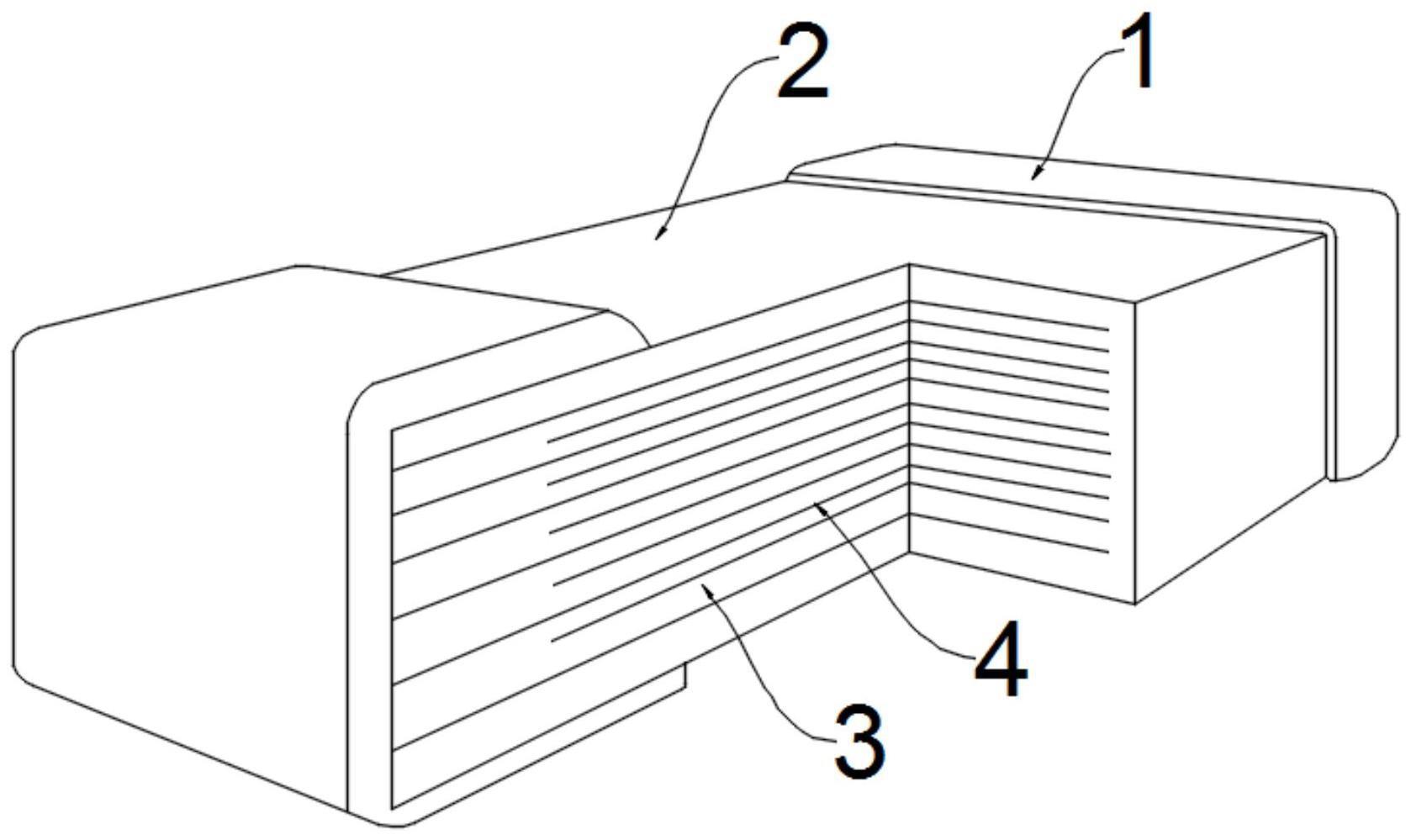

3、一种带偏压大容量的高压瓷介电容器,包括端电极、介质层和内电极,所述内电极上印刷有内电极图形,所述介质层和内电极交错层叠设置,所述内电极图形四角倒圆弧,所述内电极包括内电极一、内电极二和内电极三,所述内电极一、内电极二、内电极三与中间的介质层形成两个串联的电容器,所述介质层厚度为92±5um。

4、进一步的,所述倒圆弧的圆弧半径为0.03mm。

5、进一步的,所述内电极一和内电极二之间的电极留边量为1.0±0.1mm,所述内电极三端部的电极留边量为0.45±0.1mm。

6、进一步的,所述内电极的正对长度为4.0±0.4mm。

7、本发明还提供一种带偏压大容量的高压瓷介电容器的制备方法,包括以下步骤:

8、s1、制作陶瓷介质膜片,并在陶瓷介质膜片上印刷内电极图形,所述内电极图形印刷厚度控制在2-3um,交错叠压获得生坯巴块;

9、s2、对巴块进行温等静压处理,并切割成芯片生坯;

10、s3、排除生坯中的有机物后进行烧结;

11、s4、将烧结后的芯片和磨介放置在倒角设备中,第一次倒角后进行超声波清洗,进行第二次倒角,第一次倒角磨介采用氧化铝球、碳化硅粉和水,第二次倒角磨介采用氧化铝球、氧化铝粉和水;

12、s5、在芯片两端分别浸封上端浆并烘干,再烧端处理;

13、s6、在芯片端头电镀阻挡层和可焊层,形成三层结构的端电极,得到高压瓷介电容器。

14、进一步的,步骤s1制作陶瓷介质膜片具体为:将配制好的陶瓷浆料通过流延头均匀的涂覆在pet载带上,经干燥后形成陶瓷介质膜片,流延时,载带速度为12m/min,供料压强为0.258mpa,烘道温度为60-90℃。

15、进一步的,步骤s2温等静压处理前对巴块进行热烘,热烘温度为65℃,热烘时间为30min,所述温等静压压强为6000psi,温等静压时间为30min。

16、进一步的,步骤s4中,第一次倒角磨介中氧化铝球、碳化硅粉和水的体积比为15:4:25,第二次倒角磨介采用氧化铝球、氧化铝粉和水的体积比为3:4:5。

17、进一步的,步骤s4中,氧化铝球直径为3-4mm,碳化硅粉粒径为1200目,氧化铝粉粒径为2000目。

18、进一步的,步骤s4中,第一次倒角时间为20h,转速为65rpm,第二次倒角时间为12h,转速为65rpm。

19、本发明与现有技术相比,具有如下的优点和有益效果:

20、1.本发明对产品结构进行设计和优化,通过对电极图形倒圆弧,以改善电容的边缘场强,防止尖端放电,通过悬浮电极排布来改善内部场强分布,提高产品耐电压能力和可靠性,通过对介质层厚度、电极留边量以及内电极的正对长度等参数进行优化,使产品抗电强度以及偏压温度特性得到保障,同时实现了大容量,使本发明的产品在不加偏压时容量变化率小于等于±15%,0.5倍额定电压偏压下容量变化率不超过-40%~15%,电容量可达198000~242000pf。

21、2.本发明在进行内电极印刷时,将内电极印刷厚度控制在2-3um,可保证产品电性能和内部结构质量,降低分层、暗场异色和产生裂纹的风险,提高产品质量。

22、3.本发明通过采用温等静压使印叠后的巴块在一定压力作用下,电极层与介质层彼此紧密结合,可有效提高烧结后瓷体的致密性。同时设置了合适的温等静压压力大小和时间,既避免了压力太小,产品不易压牢,导致切割时产生分层、侧裂的问题,同时也避免了压力太大,产品容易变形或层压后变硬,导致不利于产品切割的问题,从而提高产品稳定性和质量。

23、4.本发明对烧结后的芯片进行了两次倒角,第一次倒角目的在于使芯片边角滚磨圆滑,消除棱角应力,同时引出内电极,以利于内外电极充分接触,从而保证产品电性能,第二次倒角除了消除棱角应力外,还可以清除掉第一步中附着在产品上的碳化硅粉,解决因碳化硅粉附着在产品表面而导致涂端烧银后,端电极与瓷体不紧密的问题,从而保障产品的可靠性和质量。

技术特征:

1.一种带偏压大容量的高压瓷介电容器,包括端电极(1)、介质层(3)和内电极(4),所述内电极(4)上印刷有内电极图形(401),其特征在于,所述介质层(3)和内电极(4)交错层叠设置,所述内电极图形(401)四角倒圆弧(402),所述内电极(4)包括内电极一(403)、内电极二(404)和内电极三(405),所述内电极一(403)、内电极二(404)、内电极三(405)与中间的介质层(3)形成两个串联的电容器,所述介质层(3)厚度为92±5um。

2.根据权利要求1所述的一种带偏压大容量的高压瓷介电容器,其特征在于,所述倒圆弧(402)的圆弧半径为0.03mm。

3.根据权利要求1所述的一种带偏压大容量的高压瓷介电容器,其特征在于,所述内电极一(403)和内电极二(404)之间的电极留边量为1.0±0.1mm,所述内电极三(405)端部的电极留边量为0.45±0.1mm。

4.根据权利要求1所述的一种带偏压大容量的高压瓷介电容器,其特征在于,所述内电极(4)的正对长度为4.0±0.4mm。

5.一种带偏压大容量的高压瓷介电容器的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种带偏压大容量的高压瓷介电容器的制备方法,其特征在于,步骤s1制作陶瓷介质膜片具体为:将配制好的陶瓷浆料通过流延头均匀的涂覆在pet载带上,经干燥后形成陶瓷介质膜片,流延时,载带速度为12m/min,供料压强为0.258mpa,烘道温度为60-90℃。

7.根据权利要求5所述的一种带偏压大容量的高压瓷介电容器的制备方法,其特征在于,步骤s2温等静压处理前对巴块进行热烘,热烘温度为65℃,热烘时间为30min,所述温等静压压强为6000psi,温等静压时间为30min。

8.根据权利要求5所述的一种带偏压大容量的高压瓷介电容器的制备方法,其特征在于,步骤s4中,第一次倒角磨介中氧化铝球、碳化硅粉和水的体积比为15:4:25,第二次倒角磨介采用氧化铝球、氧化铝粉和水的体积比为3:4:5。

9.根据权利要求5所述的一种带偏压大容量的高压瓷介电容器的制备方法,其特征在于,步骤s4中,氧化铝球直径为3-4mm,碳化硅粉粒径为1200目,氧化铝粉粒径为2000目。

10.根据权利要求5所述的一种带偏压大容量的高压瓷介电容器的制备方法,其特征在于,步骤s4中,第一次倒角时间为20h,转速为65rpm,第二次倒角时间为12h,转速为65rpm。

技术总结

本发明公开了一种带偏压大容量的高压瓷介电容器及其制备方法,属于电容器技术领域,解决了现有的高压瓷介电容器在偏压特性、容量大小以及产品质量上存在的技术问题,本发明的电容器包括端电极、介质层和内电极,所述介质层和内电极交错层叠设置,所述内电极上印刷有内电极图形,所述内电极图形四角倒圆弧,内电极一、内电极二、内电极三以及中间的介质层形成两个串联的电容器,所述介质层厚度为92±5um,同时本发明还提供了该电容器的制备方法;本发明通过对产品设计和制备工艺进行优化,使产品抗电强度以及偏压温度特性得到保障,同时实现了大容量,产品稳定性、可靠性和产品质量得到了有效提升。

技术研发人员:徐琴,谢波,谢明,王中锦,钟仕维,秦英德

受保护的技术使用者:成都宏科电子科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!