一种P型硅片的扩散方法及其制备的PERC太阳能电池片与流程

本发明涉及太阳能光伏电池制造,尤其涉及一种p型硅片的扩散方法及其制备的perc太阳能电池片。

背景技术:

1、perc电池的制造工艺流程分别制绒、扩散、se、刻蚀、退火、背面沉积钝化层、正背面沉积氮化硅层、背面开槽、丝网印刷、烧结、测试分选。硅片逐一经过上述流程后形成成品电池片;成品电池片要经过aoi外观检测、pl检测、效率测试三道检测合格者才算是合格产品。

2、其中制绒工序是perc电池制造的第一道工艺,该工序目的是在硅片表面制备结构均匀的金字塔结构,光照射在硅片上时会进行二次或多次反射形成好的吸光结构。在制备金字塔结构时需要使用大量的酸、碱、添加剂等化学药液进行腐蚀或辅助抑制反应的进行,这些药液会残留在硅片表面上难以彻底清洗干净。即使在工艺流程最后会经过两次水洗,但是硅片表面依旧存在较为明显药液浸染过的痕迹。同时在制绒工序中需要用到承载花篮,硅片与花篮称杆牙齿接触位置的药液由于称杆牙齿的阻挡使的药液更不容易被清洗干净。残留在硅片上的物质经过后续扩散高温工艺时会迁移到硅片内部形成杂质源成为引入性的复合中心降低该位置的转换效率,在pl检测下就显示为该位置发黑或发暗,我们常称为“花篮印”,使得电池片降级处理,降低了整体生产的合格率。

3、磷扩散是常规perc电池制的第二道工艺。以液态的三氯氧磷为扩散源,在密闭的石英管内在高温条件下先与氧气发生化学反应生成五氧化二磷,其与p型硅片发生反应生成磷单质和二氧化硅;在高温作用下磷单质扩散到硅片内部形成n型半导体,与p型硅基体形成p-n结;但是,现有的磷扩散工艺中并没有针对制绒后硅片表面存在药液残留这一事实进行工艺上的优化或改良。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种p型硅片的扩散方法及其制备的perc太阳能电池片,通过改进扩散工艺减少或降低残留药液对硅片造成的影响,减少了成品电池片pl检测时的“花篮印”降级,获得了更好的工艺效果及更高的产品合格率。

2、本发明是通过以下技术方案实现的:一方面,提供一种p型硅片的扩散方法,包括以下扩散步骤:

3、s1:预处理;

4、将制绒后的p型硅片置于管式扩散炉内,升温至760-780℃进行加热抽真空处理;

5、s2:氧化所述p型硅片;

6、设置炉管压力为50-80mbar的低压压力,通入氮气、氧气在所述p型硅片的表面进行预氧化处理,以形成二氧化硅氧化层;

7、s3:通源沉积;

8、维持炉管压力为50-80mbar,控制源瓶压力为400-600mbar;通入氮气、氧气、磷源进行沉积5-10min,以实现所述p型硅片表面的磷掺杂;

9、s4:高温推进;

10、升高炉管温度至850-870℃进行有限源推进;

11、s5:恒温有限源扩散;

12、维持炉管压力50-80mbar和炉管温度850-870℃,将所述p型硅片的磷原子扩散到硅片内部,持续扩散时间为5-10min,得扩散后的所述p型硅片;

13、其中,所述步骤s4-s5在充氮的环境下实现。

14、通过上述技术方案,本发明基于扩散炉管压力对电池片质量的影响,并根据大量的实验数据确定当炉管压力控制到50-80mbar时,制备的电池片中的花篮印不良可以减少90%。而现有扩散技术的炉管压力100-150mbar,只是将压力控制为相对低压状态;另外,通过增加扩散工艺中对磷源源瓶的压力控制装置,该装置安装在源瓶出气端和进炉管之前的管道上,将其通讯线连接至plc上,能够单独调整该压力装置的压力,即在工艺参数中可以设置磷源的流量,当气体经过该压力装置时会根据设置的压力,对气体量进行二次调整控制。经过压力控制的气体量才是真正进入到炉管参与反应的,进而有效的减少了电池片在pl检测时出现花篮印不良,降幅90%,大大提高的成品电池片的良率,降低了生产成本,提升了电池片转换效率。

15、进一步地,在步骤s1中,所述制绒后的p型硅片具有金字塔绒面结构,所述金字塔的角锥度为45-60°。

16、进一步地,在步骤s2中,所述氮气的流量为500-1000sccm,所述氧气的流量为1000-2000sccm,所述二氧化硅氧化层的厚度为2-5nm。

17、通过上述技术方案,该步骤是扩散工艺中前氧步骤;在该步骤中会用到氧气、氮气,经过一定的反应时间,在硅片表面形成一层较均匀但结构疏松二氧化硅层;由于si-o键的键长大于si-si键导致sio2的结构较疏松。并且,该步骤是为后续沉积磷源及磷原子扩散做准备,当磷原子在结构疏松的sio2层扩散时,其扩散速度较快,分布在硅片表面的均匀性也会好。因为该前氧化步骤形成的sio2层主要是为了改善扩散的均匀性。

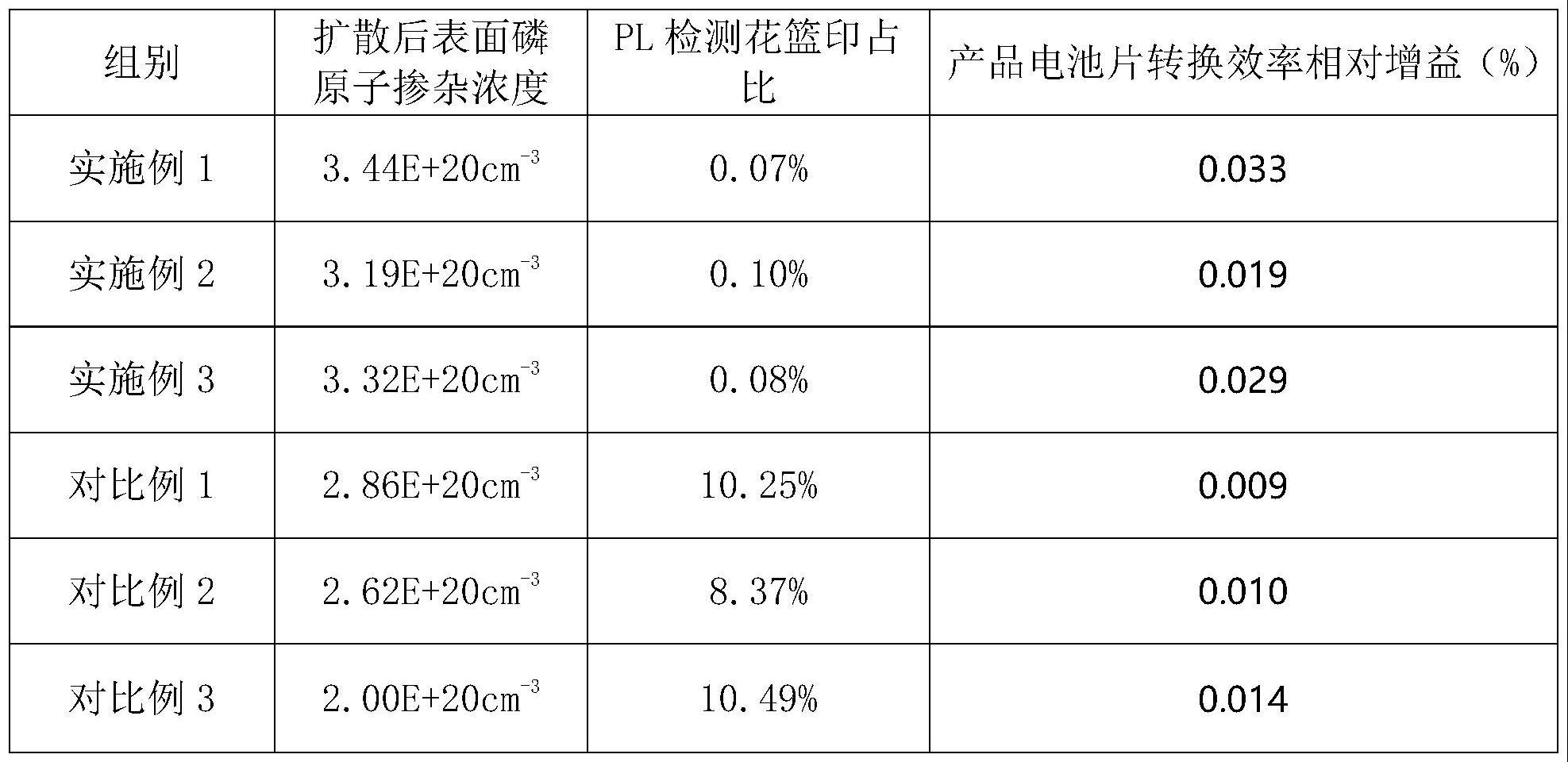

18、进一步地,在步骤s3中,所述氮气的流量为200-500sccm,所述氧气的流量为500-900sccm,所述磷源的流量为1000-1500sccm;其中扩散后的所述p型硅片表面的磷掺杂浓度为3.0-3.5e+20cm-3

19、通过上述技术方案,该步骤是磷原子形成并在硅片表面沉积向各个方向扩散的过程;扩散反应方程式为:

20、磷源pocl3在>600℃下分解为p2o5和pcl5,在通入充足的氧气环境下,中间产物pcl5和氧气继续反应生成p2o5和最终产物氯气cl2。p2o5和si发生反应生成磷原子p和sio2;磷原子在浓度差异和温度的作用下,向硅片表面各个方向扩散,最终均匀的分布在硅片表面。

21、进一步地,在步骤s4中,所述磷原子浓度为高斯分布;所述升温时间为6-10min。

22、通过上述技术方案,在高温作用下,磷原子逐渐向硅片内部扩散;在一定的时间内扩散到一定的深度。在有限源扩散情况下,磷原子表面浓度与掺杂深度成反比,扩散越深表面浓度越低;根据工艺需要,磷原子在硅片中的扩散深度大约在0.1-0.2μm,为了得到工艺所需的扩散深度,需要将高温推进的温度升高到850-870℃,并在该温度下保持一定的时间。

23、进一步地,在步骤s4和步骤s5中,所述氮气的流量为1000-3000sccm。

24、通过上述技术方案,在高温作用下,磷原子逐渐向硅片内部扩散;在一定的时间内扩散到一定的深度,在有限源扩散情况下,磷原子表面浓度与掺杂深度成反比,扩散越深表面浓度越低。根据工艺需要,磷原子在硅片中的扩散深度大约在0.1-0.2μm,为了得到工艺所需的扩散深度,需要将高温推进的温度升高到850-870℃,并在该温度下保持一定的时间。该步骤需要在氮气氛围下进行,主要利用持续通入的氮气保持整个炉管从炉口到炉尾的整个温度场的平衡,并使温度维持在这个范围内,不出现温度过冲,或者干烧的情况。

25、进一步地,在步骤s5后增加步骤s6进行降温回常压,其中所述降温温度至750-770℃,回至常压为100-200mbar,所述氮气的流量为3000-5000sccm。

26、通过上述技术方案,完成扩散和推进过程后,需要将炉管温度降低至一定范围内,该范围温度不能过高,否则直接开炉门后,会导致硅片冷热冲击出现批量隐裂;同时开炉门温度过高会导致炉门密封圈加速老化,不利于设备长期稳定运行;但是降温温度设置也不能过低,否则会使整个工艺时间增加,不能满足产能需求。综合实际情况并根据工艺需要将降温温度设定在750-770℃,并通入一定量氮气,利用氮气带走热量,适当增加降温速率。

27、进一步地,在步骤s5中,扩散后的所述p型硅片的方阻为180-220ω。

28、通过上述技术方案,该方阻范围是整个扩散工艺结束,得到的一种可以表征扩散效果的参数。通过方阻高低可以表征出磷原子在硅片表面扩散的均匀性。经过大量实验数据证明,方阻控制在180-220ω时转换效率较佳。

29、另外,提供一种perc太阳能电池片,包括由上述的p型硅片的扩散方法制成的p型硅片。

30、进一步地,将所述perc太阳能电池片通过asic的pl检测仪进行pl检测。

31、本发明的有益效果在于:①本发明通过改进扩散工艺,控制炉管压力和源瓶的饱和蒸气压,从而改变硅片表面磷原子的掺杂浓度,利用硅片表层高浓度磷原子的吸杂作用,清理硅片表面制绒残留的杂质,减少复合中心,从而进一步减轻或彻底去除制绒花篮牙齿位置对硅片的影响,提升pl合格率;

32、②本发明通过控制磷源瓶的温度,利用温度变化控制源瓶的饱和蒸汽压的变化,将其温度控制在20-22℃。对于密封的磷源瓶,其所处的环境温度越高,源瓶内的饱和蒸汽压会越高。当压力和流量不变时,单位时间内通入反应管的源量会增加;避免通过增加工艺时间(工艺时间延长影响产能)或者携带氮气的量(工艺气体量增加,生产成本增加)增加源量。

33、pl下出现的花篮印就是制绒后硅片表面残留的化学药液在扩散高温作用下逐渐扩散到硅片内部形成的污染中心,正好是花篮牙齿与硅片接触的位置,统称为“花篮印”不良。通过降低扩散反应压力及增加磷源表面掺杂浓度克服了该问题。

34、在磷扩散制备pn结时,会有磷硅玻璃层形成。生成的磷硅层中含有大量的缺陷能够吸引各种杂质尤其是金属杂质的沉淀。主要是因为杂质尤其是金属杂质在磷硅玻璃层中的固溶度要远大于其在晶体硅中的固溶度,所以磷硅玻璃层越厚就可以沉积吸引更多的杂质。同时磷原子在硅片内扩散形成pn结时,会在硅片表面形成高浓度的磷层,由于磷原子占据了晶体硅中晶格中硅原子的位置替换了硅原子导致有大量的硅原子被“踢出”晶格位置,称为自间隙原子,形成高密度的位错等缺陷,成为杂质尤其是金属杂质原子的沉积点,起到了吸杂的作用。从而进一步减轻或彻底去除制绒花篮牙齿位置对硅片的影响;

35、③本发明无需新增设备投入及增加额外工序,无需增加制绒工艺水洗用量及水洗时间;

36、④利用本发明工艺制备的电池片,其光电转换效率可以提升0.02%以上,pl检测合格率可以达到99%。

- 还没有人留言评论。精彩留言会获得点赞!