一种钕铁硼小圆柱的成型设备的制作方法

本发明涉及钕铁硼材料加工领域,具体讲是一种钕铁硼小圆柱的成型设备。

背景技术:

1、钕铁硼永磁体因其具有高的饱和磁化强度、矫顽力和磁能积,自问世以来被广泛应用于能源、交通、机械、医疗、家电、it等行业,其产品涉及国民经济的众多领域。一块完整的钕铁硼磁铁需要经过配料、熔炼、氢碎、气流磨、成型、等静压、剥油、烧结、加工成型等步骤,其中氢碎与气流磨的步骤是用于将钕铁硼材料粉末化,便于后继成型。

2、传统的成型方式都是简单的将钕铁硼粉末填充进相应的模具,而后进行等静压处理,但该过程忽略了钕铁硼粉末的未彻底消除的少量磁性,这些磁性在钕铁硼粉末成型过程中,方向相反则磁性相互抵消,方向相同则磁性相互叠加,从而在钕铁硼粉末成型后,虽然是同一批材料生产而成,但在完成充磁后,每一块钕铁硼磁铁之间都存在着磁场强度的细微差异。

技术实现思路

1、本发明所要解决的技术问题是:提供一种统一钕铁硼粉末的磁性方向,保证钕铁硼粉末成型时的磁场统一性,降低充磁后的钕铁硼小圆柱的磁场强度差异的一种钕铁硼小圆柱的成型设备。

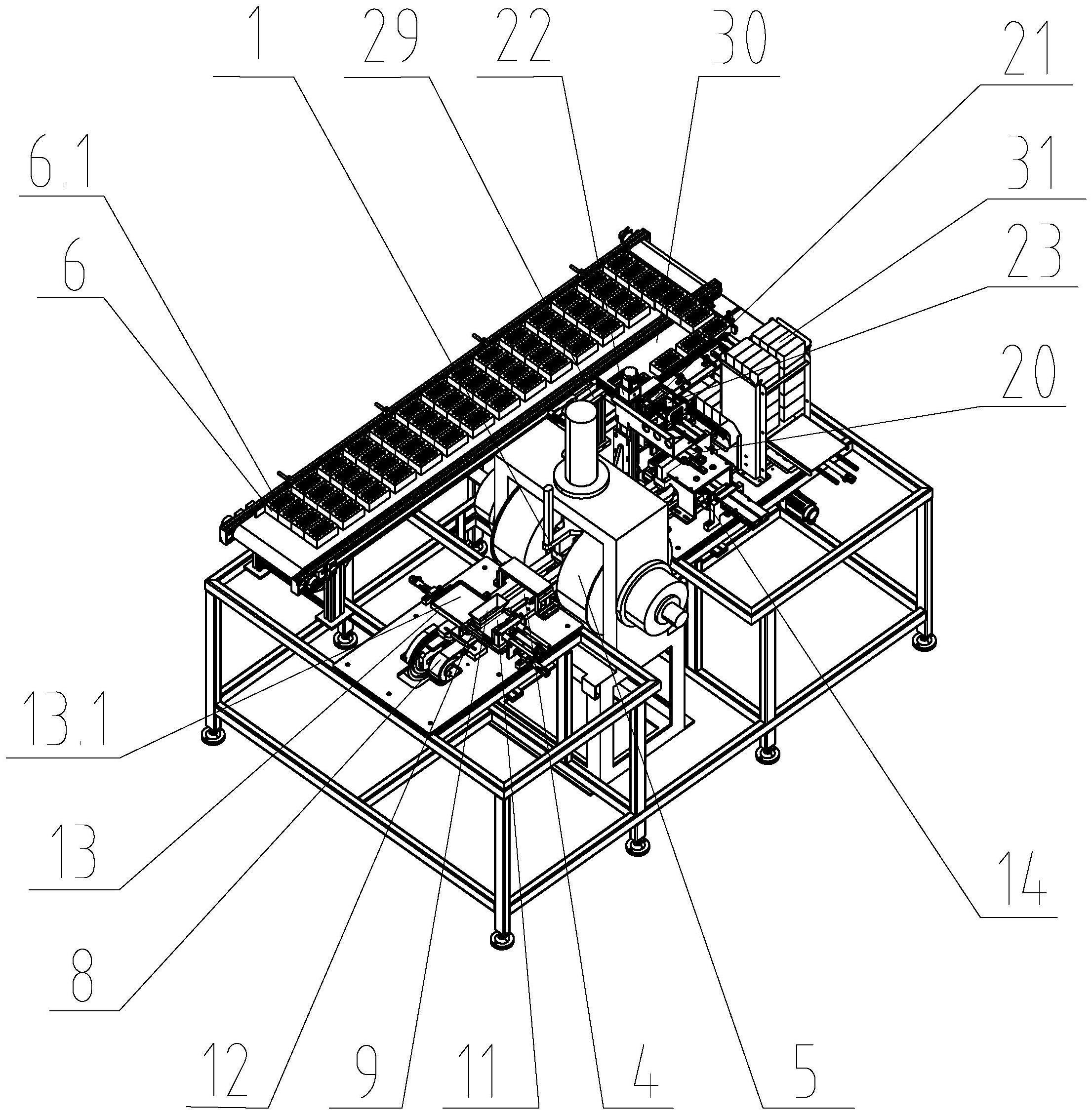

2、本发明解决上述问题所采用的技术方案为:一种钕铁硼小圆柱的成型设备,包括用于将钕铁硼粉末磁极定向成型成钕铁硼小圆柱的定向成型组件、用于将钕铁硼小圆柱进行均匀间隔阵列的分阶装模组件和用于将钕铁硼小圆柱进行整理运输的模具翻转组件,钕铁硼粉末依次通过定向成型组件、分阶装模组件和模具翻转组件完成钕铁硼小圆柱的成型与运输,便于钕铁硼小圆柱进行后续的等静压处理;所述定向成型组件包括上模和下模,所述上模沿着纵向方向可移动连接在下模的上方,在上模与下模合模时,上模与下模之间形成用于将钕铁硼粉末成形成多根钕铁硼小圆柱的模腔,所述模腔的两端设有抵接块,所述抵接块用于成形钕铁硼小圆柱的端部,在模腔的两侧还设有定向磁极,一端的定向磁极为s极,另一端的定向磁极为n极;所述分阶装模组件将磁极定向成型好的钕铁硼小圆柱沿着水平方向进行均匀间隔阵列安装到安装模具中;所述模具翻转组件将安装有钕铁硼小圆柱的安装模具进行翻转,使钕铁硼小圆柱进行竖直放置,并对安装模具进行整理运输。

3、与现有技术相比,本发明优点在于:利用定向成型组件,在上模与下模进行合模前,开启定向磁极,使钕铁硼粉末会根据自身携带的磁性进行旋转或者偏移,从而保证所有的钕铁硼粉末磁场方向的统一性,而后通过上模与下模的合模以及模腔两端的抵接块,对钕铁硼粉末进行挤压成型,从而使得同一批成型后的钕铁硼小圆柱在烧结、充磁后,磁场强度差异更小,钕铁硼小圆柱的磁场精准度更高,而后通过分阶装模组件进行钕铁硼小圆柱的安装,通过模具翻转组件进行钕铁硼小圆柱的整理与运输,从而实现钕铁硼小圆柱的自动化动行,提高钕铁硼小圆柱的批量成型质量以及提高钕铁硼小圆柱的高效生产。

4、作为本发明的一种改进,所述下模固定连接在移动座上,所述移动座设于传送带上进行移动,所述定向成型组件还包括上料漏斗,所述下模在上料漏斗工位承接钕铁硼粉末后,再向定向磁极工位移动,所述模腔包括用于成形钕铁硼小圆柱的下半部的下模腔,所述抵接块的下端面低于下模腔的下端,所述抵接块的上端面高于下模腔的上端,所述抵接块远离下模的一侧设有抵接弹簧,所述抵接弹簧用于保证抵接块与下模的相抵状态,通过所述改进,下模上进行上料后,因为钕铁硼粉末在未合模前,比较分散,通过抵接弹簧的作用,使抵接块与下模之间始终保持相抵的状态,同时抵接块的下端面低于下模腔的下端,抵接块的上端面高于下模腔的上端的设计,可以保证钕铁硼粉末在上料漏斗工位向定向磁极工位移动过程中,钕铁硼粉末不会从下模泄漏。

5、作为本发明的一种改进,在上料漏斗工位,所述上料漏斗水平移动在传送带移动方向的垂直方向上,所述上料漏斗固定连接在一移动板上,所述移动板移动连接在第一抵接座上,所述第一抵接座与下模相抵时,上料漏斗移动至下模的上方进行上料,所述第一抵接座设于下模的一侧,所述下模的另一侧设有与之相抵第二抵接座,所述第二抵接座的上表面设有用于收集过量钕铁硼粉末的集料槽,所述集料槽的底面与移动板的底面共面,通过所述改进,可以使上料漏斗在非上料阶段,在上料漏斗直接移动到第一抵接座上,封闭上料漏斗的下端,完成上料阻断的过程,同时若有泄漏的钕铁硼粉末也会滞留在第一抵接座上,不会影响到传送带的传送过程,达到上料漏斗偏离下模,避免钕铁硼粉末在非上料阶段出现掉落到传送带上的情况,从而避免了造成传送带传送干涉的故障,并且在后继上料过程中,可以将泄漏的钕铁硼粉末通过移动板向下模方向推动,完成泄漏的钕铁硼粉末的利用,而第一抵接座与第二抵接座的设计,可以使下模在上料漏斗工位形成容置钕铁硼粉末的容置槽,同时,在上料过程中,为保证上料的充足性,避免后续成型不合格的钕铁硼小圆柱,上料的钕铁硼粉末往往会出现过量的情况,通过集料槽的设计,可以将过量的钕铁硼粉末向集料槽中推送,以便于集料槽中的钕铁硼粉末的二次利用,避免过量的钕铁硼粉末造成浪费。

6、作为本发明的一种改进,所述分阶装模组件设于传送带的末端,所述分阶装模组件包括用于支撑钕铁硼小圆柱的支撑架和用于将钕铁硼小圆柱从下模上推向支撑架的推杆,所述支撑架包括第一支撑架与第二支撑架,所述第一支撑架包括多个用于支撑钕铁硼小圆柱的第一支撑槽,多个所述第一支撑槽呈间隔设置,所述第二支撑架包括多个用于支撑钕铁硼小圆柱的第二支撑槽,多个所述第二支撑槽呈间隔设置,所述第一支撑架的底端连接有纵向驱动的第一驱动气缸,所述第二支撑架的底端连接有纵向驱动的第二驱动气缸,相邻的两个所述第一支撑槽之间设有一个第二支撑槽,在初始位置,所述第一支撑槽与第二支撑槽呈同水平面设置用于承接从下模移动过来的钕铁硼小圆柱,在第一驱动气缸与第二驱动气缸驱动下,所述第一支撑槽与第二支撑槽处于不同水平面上,且第一支撑槽与相邻的第二支撑槽的距离、第一支撑槽与相邻的第一支撑槽之间的距离及第二支撑槽与相邻的第二支撑槽之间的距离,三者距离相等,通过所述改进,通过推杆的设计,实现钕铁硼小圆柱从定向成型组件向分阶装模组件的转移,在进行钕铁硼小圆柱移动到支撑架时,第一支撑槽与第二支撑槽呈同一水平面设置,便于钕铁硼小圆柱从下模进行自动化上料到支撑架上,而后通过第一驱动气缸与第二驱动气缸,使第一支撑槽与第二支撑槽设于错位的两个平行面上,并且第一支撑槽与相邻的第二支撑槽的距离、第一支撑槽与相邻的第一支撑槽之间的距离及第二支撑槽与相邻的第二支撑槽之间的距离,使得放置在第一支撑槽上钕铁硼小圆柱与放置在第二支撑槽上的钕铁硼小圆柱相分离,当这些钕铁硼小圆柱放置进相应的安装孔中时,相邻的钕铁硼小圆柱之间的距离相等,在进行等静压处理啊,钕铁硼小圆柱受到的相互之间的挤压作用力也会相等,从而保证了钕铁硼小圆柱在等静压过程中受力的一致性,保证钕铁硼小圆柱等静压处理的高质量,该过程可以实现钕铁硼小圆柱的快速上料过程,又实现了钕铁硼小圆柱的均匀间隔阵列设置,保证了高质量的等静压加工,从而更容易满足自动化的生产需求,减少了等静压处理的准备时长,可以提高钕铁硼小圆柱的加工效率。

7、作为本发明的一种改进,所述安装模具设于支撑架远离传送带的一侧,所述安装模具上设有安装孔组,所述安装孔组包括多个同时与第一支撑槽、第二支撑槽一一对应的安装孔,所述支撑架的另一侧靠近传送带的一侧设有顶杆,所述顶杆在第三驱动气缸的作用下,将第一支撑槽上的钕铁硼小圆柱与第二支撑槽上的钕铁硼小圆柱同时推送到相对应的安装孔内,所述安装模具上设有多组安装孔组,多组安装孔组沿着纵向方向均匀阵列,相邻的两组所述安装孔组之间的间距与同一安装孔组内两行安装孔之间的间距相同,所述安装模具放置在一个纵向移动的移动台上,所述移动台移动连接在一个通过电机驱动的丝杆传动组件上,通过所述改进,在钕铁硼小圆柱与安装孔完成整体对位后,通过顶杆完成一个安装孔组内钕铁硼圆柱的安装,而增加安装模具中可安装的钕铁硼小圆柱的数量,减少安装模具数量的制造,进而可以加快等静压的处理效率,而移动台的移动设计,可以满足对安装模具的高精度纵向移动,从而实现安装模具上多组安装孔组内钕铁硼小圆柱的安装。

8、作为本发明的一种改进,所述移动台上设有一块导向板,所述导向板上设有与安装孔一一对应的导向孔,所述导向孔的直径沿着安装模具向顶杆的方向扩大,所述导向孔的最小直径与安装孔的直径相同,所述导向板设于安装模具与顶杆之间用于引导钕铁硼小圆柱顺利进入安装孔中,通过所述改进,导向孔的设计可以纠正钕铁硼小圆柱与安装孔之间的对位偏差,保证钕铁硼小圆柱的安装准确性与顺畅性。

9、作为本发明的一种改进,所述移动台靠近丝杆传动组件的一侧设有抵接板,所述安装模具的一侧与抵接板相抵,所述移动台上还设有移动抵接块,所述移动抵接块通过第四驱动气缸移动连接在移动台远离顶杆的一侧,当安装模具进行钕铁硼小圆柱的安装时,第四驱动气缸驱动移动抵接块将安装模具夹持在导向板与移动抵接块之间,通过所述改进,在安装模具移动到移动台上时,通过抵接板与移动抵接块两者对安装模具水平两个相互垂直方向的抵接,保证了安装模具在移动台上的定位,使导向孔与安装孔进行精确对位。

10、作为本发明的一种改进,所述模具翻转组件包括设于移动台上的升降板和用于翻转安装模具的翻转推杆,所述安装模具设于升降板上,所述升降板沿着纵向方向移动,用于在移动台保持不动的情况下使安装模具进行上下移动,所述翻转推杆设于安装模具远离移动抵接块的一侧,所述翻转推杆在第五驱动气缸的作用下推动安装模具的上端,当安装模具需要翻转时,升降板上升与移动抵接块形成翻转台阶,所述翻转台阶用于降低翻转的振动幅度,通过所述改进,在完成钕铁硼小圆柱安装进安装模具后,其中钕铁硼小圆柱的一个端面缺少支撑,从而钕铁硼小圆柱需要从水平放置翻转成竖直放置,从而才能保证在后续的运输过程中,未进行烧结的钕铁硼小圆柱不会出现松散的情况,而在翻转的过程中,翻转的振动,翻转的速度过快或者翻转角度进大,同样也会导致钕铁硼小圆柱出现松散的情况,从而需要避免安装模具翻转过快、翻转过大的情况,需要对安装模具的翻转速度进行降低或者减少翻转的幅度,利用翻转推杆实现对安装模具的翻转,而通过翻转台阶的设计,不仅可以减少安装模具的翻转角度,降低了安装模具的翻转幅度,安装模具在自由翻转过程中的加速时间减少,导致安装模具与翻转台阶接触时的瞬间速度低,从而降低安装模具在翻转过程中的振动幅度,避免钕铁硼小圆柱在翻转过程中出现松散的情况。

11、作为本发明的一种改进,所述第五驱动气缸与翻转推杆之间通过连接板驱动连接,所述连接板上还设有多根用于将导向板与安装模具进行分离的分离杆,所述导向板上设有供分离杆穿过导向板使分离杆与安装模具相抵的分离孔,多根分离杆沿着安装模具的周向设置,所述分离杆的一端用于与安装模具相抵,所述分离杆的另一端限位移动连接在连接板上,所述分离杆的中部设有挡片,所述挡片与连接板之间设有弹簧,所述分离杆的纵向移动轨迹与导向孔呈错位设置,通过所述改进,在钕铁硼小圆柱安装进安装模具过程中,导向板与移动抵接块会将安装模具进行夹持,因为钕铁硼小圆柱从导向板方向进行安装,从而会使导向板与安装模具之间存在一些粘连现象,通过分离杆的设计,可以在对安装模具进行翻转前,将安装模具与导向板之间的粘连进行解除,从而便于后续翻转推杆对安装模具进行翻转,同时分离杆的设计,还可以使导向板与安装模具之间造成间隔,可以提供安装模具的翻转空间,避免安装模具在翻转过程中存在干涉,影响安装模具的顺利翻转;而分离杆的连接设计,因为导向板与安装模具之间的粘连力以及需要推动安装模具的推力并不大,可以仅利用弹簧的弹性力,就可以满足导向板与安装模具之间的分离动作,而分离杆移动连接在连接板上的设计,可以使分离杆在与导向板相抵时,分离杆向远离安装模具的方向移动,而不会造成分离杆与导向板之间的移动干涉,即可以在翻转推杆对安装模具进行推翻时,分离杆可以与导向板进行相抵,而不需要完全进行错位设计,从而可以缩小分离杆与翻转推杆之间的间距,减少了移动台的移动距离以及整体的占有空间。

12、作为本发明的一种改进,所述移动抵接块的上端设有承接端面,所述承接端面用于承接翻转后的安装模具,所述安装模具远离翻转推杆的一侧还设有翻转块,当进行安装模具的翻转时,所述翻转推杆推动安装模具的顶端,所述翻转块与安装模具的低端相抵,使安装模具进行翻转,所述承接端面与翻转块的顶端端面共平面,所述移动抵接块的一侧设有第六驱动气缸,所述第六驱动气缸用于将承接端面上的安装模具推离承接端面到物料架上,在第六驱动气缸推动安装模具离开承接端面时,所述承接端面低于翻转块的下端面,所述翻转块靠近承接端的一侧呈外弧形,在第六驱动气缸的推动下,安装模具沿着翻转块的外弧面向物料架上移动,通过所述改进,承接端面的设计可以在安装模具翻转过后,移动抵接块可以更稳定的承接安装模具,便于后续对安装模具的处理,而翻转块的设计,可以解决在完成安装模具的翻转后,各个安装模具的翻转落点位置并不统一,存在一些偏差的问题,而通过翻转块外弧形的设计,可以将安装模具沿着外弧形进行移动,而后达到所述翻转后的安装模具进行统一的移动轨迹的目的。

- 还没有人留言评论。精彩留言会获得点赞!