一种光伏组件生产系统的制作方法

本发明涉及光伏组件,尤其涉及一种光伏组件生产系统。

背景技术:

1、随着新能源技术的不断发展,清洁能源的利用正在不断深入日常生活。其中,由于光伏发电产品在成本控制以及发电效率上的不断提升,使得太阳能的利用在清洁能源中占据着越来越重要的位置。光伏组件作为光伏发电产品的核心,能够将太阳能转化为电能,其内部的电池串具有光生伏特效应,能够在太阳光的照射下产生电能并通过光伏组件的其他部分向外输出。

2、专利公开号为cn113611773a的发明专利申请公开了一种光伏组件生产系统及生产方法,光伏组件生产系统,包括:第一传送机构、第二传送机构、多种上料机构、返修工位及返修机构。第一传送机构具有沿上料传送方向分布的多个上料工位。每种上料机构设在相应的上料工位处,用于在相应的上料工位进行光伏层叠件原料的上料操作,形成相应的光伏层叠件。在任一上料工位处的光伏层叠件为不合格产品的情况下,光伏层叠件沿第一传送机构及第二传送机构传送至返修工位处。返修好的光伏层叠件传送至第一传送机构。

3、由此可见,现有技术无法根据当前批次电池板的转换效率对下一批次制备和组装过程中的参数进行调节导致生产效率低。

技术实现思路

1、为此,本发明提供一种光伏组件生产系统用以克服现有技术中无法根据当前批次电池板的转换效率对下一批次制备和组装过程中的参数进行调节导致生产效率低的问题。

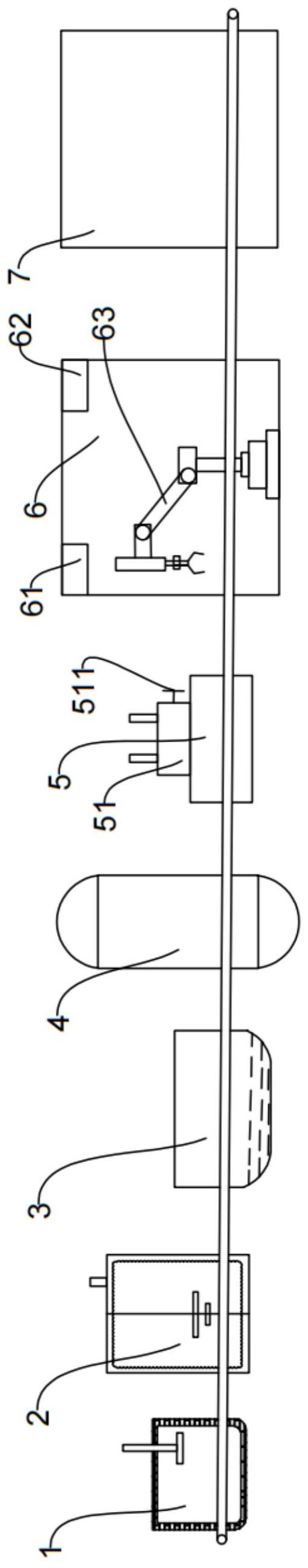

2、为实现上述目的,本发明所述光伏组件生产系统,包括:

3、制绒单元,用以接收电池片并对电池片进行表面腐蚀处理以使电池片表面产生绒面硅;

4、制结单元,其与所述制绒单元相连,用以接收制绒单元输出的带有绒面硅的所述电池片并对电池片上的绒面硅进行加工以在电池片上形成用以将太阳能转换成电能的pn结;

5、去磷硅单元,其与所述制结单元相连,用以去除所述电池片在扩散制结后在硅片表面形成的一层磷硅玻璃;

6、刻蚀单元,其与所述去磷硅单元相连,用以去除去磷硅单元输出的所述电池片边缘的pn结;

7、镀减反射膜单元,其与所述刻蚀单元相连,用以在刻蚀单元输出的所述电池片的表面沉积一层用于减少光的反射的氮化硅减反射膜;所述镀减反射膜单元包含一带有阀门的用以承载反应气体的气体仓;

8、组装单元,其与所述镀减反射膜单元相连,用以对所述镀减反射膜单元输出的若干所述电池片进行组装处理以制备太阳能电池板;所述组装单元设置有用以对所述电池片进行焊接的焊接机和用以对电池片裁剪尺寸的切割机;所述组装单元还设置有一机械手,用以搬运和组装所述电池板;

9、检测单元,其与所述组装单元相连,用以检测组装单元输出的电池板的参数,参数包括电池板的尺寸、电池片的数量、输出功率和重量;

10、判定单元,其与所述检测单元相连,用以根据检测单元测得的所述电池板的输出功率以求得该电池板的太阳能-电能转换效率,并根据该转换效率对该电池板的性能是否符合要求进行判定,判定单元在初步判定电池板的性能符合要求时根据所述检测单元测得的电池板的重量对电池板的性能是否符合要求进行二次判定,以及,在判定所述电池板的性能不符合要求时根据电池板中性能不符合要求的所述电池片的数量与电池板中电池片总数的比值确定电池板性能不符合要求的原因;

11、调节单元,其与所述阀门、所述焊接机、所述切割机以及所述判定单元相连,用以根据判定单元输出的判定结果将所述镀减反射膜单元制得的薄膜厚度、所述制绒单元腐蚀时间、所述电池板的焊接位点数量、电池板的面积或电池片的数量调节至对应值。

12、进一步地,所述判定单元根据所述检测单元求得的所述电池板的转换效率确定电池板的性能是否符合要求的判定方式,其中,

13、第一判定方式为,所述判定单元判定所述电池板的性能不符合要求,并控制所述检测单元检测性能不符合要求的所述电池片的数量确定电池板性能不符合要求的原因;所述第一判定方式满足转换效率小于等于所述判定单元设置的第一预设标准转换效率;

14、第二判定方式为,所述判定单元初步判定所述电池板的性能符合要求,并控制所述检测单元检测电池板的重量以对电池板的性能是否符合要求进行二次判定;所述第二判定方式满足转换效率大于所述第一预设标准转换效率且小于等于所述判定单元设置的第二预设标准转换效率,其中,第一预设标准转换效率小于第二预设标准转换效率;

15、第三判定方式为,所述判定单元判定所述电池板的性能符合要求,并直接输出备用;所述第三判定方式满足转换效率大于所述第二预设标准转换效率。

16、进一步地,所述判定单元在所述第一判定方式下根据性能不符合要求的所述电池片的数量与电池板中电池片总数的比值确定所述电池板性能不符合要求的原因的判定方式,其中,

17、第一原因判定方式为,所述判定单元判定所述电池板性能不符合要求的原因在于所述组装单元;所述第一原因判定方式为性能不符合要求的所述电池片的数量与电池板中电池片总数的比值小于所述判定单元设置的第一预设标准比值;

18、第二原因判定方式为,所述判定单元判定所述电池板性能不符合要求的原因在于电池板的输出电压;所述第二原因判定方式为性能不符合要求的所述电池片的数量与电池板中电池片总数的比值大于等于所述第一预设标准比值且小于等于所述判定单元设置的第二预设标准比值,其中,第一预设标准比值小于二预设标准比值;

19、第三原因判定方式为,所述判定单元判定所述电池板性能不符合要求的原因在于所述制绒单元;所述第三原因判定方式为性能不符合要求的所述电池片的数量与电池板中电池片总数的比值大于等于所述第二预设标准比值。

20、进一步地,所述调节单元在所述第一原因判定方式下根据所述第一预设标准比值与性能不符合要求的所述电池片的数量与电池板中电池片总数的比值的差值确定所述电池板的焊接位点数量的调节方式,其中,

21、第一焊接调节方式为,所述调节单元使用第一焊接调节系数将所述电池板的焊接位点数量调节至对应值;所述第一焊接调节方式满足所述第一预设标准比值与性能不符合要求的所述电池片的数量与电池板中电池片总数的比值的差值小于等于所述调节单元设置的第一预设标准过低差值;

22、第二焊接调节方式为,所述调节单元使用第二焊接调节系数将所述电池板的焊接位点数量调节至对应值;所述第二焊接调节方式满足所述第一预设标准比值与性能不符合要求的所述电池片的数量与电池板中电池片总数的比值的差值大于所述第一预设标准过低差值且小于等于所述调节单元设置的第二预设标准过低差值,其中,第一预设标准过低差值小于第二预设标准过低差值;

23、第三焊接调节方式为,所述调节单元使用第三焊接调节系数将所述电池板的焊接位点数量调节至对应值;所述第三焊接调节方式满足所述第一预设标准比值与性能不符合要求的所述电池片的数量与电池板中电池片总数的比值的差值大于所述第二预设标准过低差值。

24、进一步地,所述调节单元在完成对所述电池板的焊接位点数量调节后,所述判定单元判定电池板的性能不符合要求,调节单元根据所述第一预设标准比值与性能不符合要求的所述电池片的数量与电池板中电池片总数的比值的差值确定电池板的面积的调节方式,其中,

25、第一面积调节方式为,所述调节单元使用第一面积调节系数将所述电池板的面积调节至对应值;所述第一面积调节方式满足所述第一预设标准比值与性能不符合要求的所述电池片的数量与电池板中电池片总数的比值的差值小于等于所述第一预设标准过低差值;

26、第二面积调节方式为,所述调节单元使用第二面积调节系数将所述电池板的面积调节至对应值;所述第二面积调节方式满足所述第一预设标准比值与性能不符合要求的所述电池片的数量与电池板中电池片总数的比值的差值大于所述第一预设标准过低差值且小于等于所述第二预设标准过低差值;

27、第三面积调节方式为,所述调节单元使用第三面积调节系数将所述电池板的面积调节至对应值;所述第三面积调节方式满足所述第一预设标准比值与性能不符合要求的所述电池片的数量与电池板中电池片总数的比值的差值大于所述第二预设标准过低差值。

28、进一步地,所述调节单元根据调节后所述电池板的面积与调节前的面积差值确定焊接位点数量的二次调节方式,其中,

29、第一二次调节方式为,所述调节单元使用第四焊接调节系数将所述电池板的焊接位点数量调节至对应值;所述第一二次调节方式满足调节后所述电池板的面积与调节前的面积差值小于等于所述调节单元设置的第一预设面积差值;

30、第二二次调节方式为,所述调节单元使用第五焊接调节系数将所述电池板的焊接位点数量调节至对应值;所述第二二次调节方式满足调节后所述电池板的面积与调节前的面积差值大于所述第一预设面积差值且小于等于所述调节单元设置的第二预设面积差值,其中,第一预设面积差值小于第二预设面积差值;

31、第三二次调节方式为,所述调节单元使用第六焊接调节系数将所述电池板的焊接位点数量调节至对应值;所述第三二次调节方式满足调节后所述电池板的面积与调节前的面积差值大于所述第二预设面积差值。

32、进一步地,所述调节单元在所述第二原因判定方式下根据所述电池板的转换效率与所述第一预设标准转换效率的差值确定所述电池板所用所述电池片的数量的调节方式,其中,

33、第一数量调节方式为,所述调节单元使用第一数量调节系数将所述电池片的数量调节至对应值;所述第一数量调节方式满足所述电池板的转换效率与所述第一预设标准转换效率的差值小于等于所述调节单元设置的第一预设标准差值;

34、第二数量调节方式为,所述调节单元使用第二数量调节系数将所述电池片的数量调节至对应值;所述第二数量调节方式满足所述电池板的转换效率与所述第一预设标准转换效率的差值大于所述第一预设标准差值且小于等于所述调节单元设置的第二预设标准差值,其中,第一预设标准差值小于第二预设标准差值;

35、第三数量调节方式为,所述调节单元使用第三数量调节系数将所述电池片的数量调节至对应值;所述第三数量调节方式满足所述电池板的转换效率与所述第一预设标准转换效率的差值大于所述第二预设标准差值。

36、进一步地,所述调节单元在所述第三原因判定方式下根据所述电池板的转换效率与所述第一预设标准转换效率的差值确定所述制绒单元腐蚀时间的调节方式,其中,

37、第一时间调节方式为,所述调节单元使用第一时间调节系数将所述制绒单元腐蚀时间调节至对应值;所述第一时间调节方式满足所述电池板的转换效率与所述第一预设标准转换效率的差值小于等于所述第一预设标准差值;

38、第二时间调节方式为,所述调节单元使用第二时间调节系数将所述制绒单元腐蚀时间调节至对应值;所述第二时间调节方式满足所述电池板的转换效率与所述第一预设标准转换效率的差值大于所述第一预设标准差值且小于等于所述第二预设标准差值;

39、第三时间调节方式为,所述调节单元使用第三时间调节系数将所述制绒单元腐蚀时间调节至对应值;所述第三时间调节方式满足所述电池板的转换效率与所述第一预设标准转换效率的差值大于所述第二预设标准差值。

40、进一步地,所述调节单元在完成对所述制绒单元腐蚀时间的调节后,所述判定单元控制所述检测单元重新计算所述电池板的转换效率,在判定电池板的性能不符合要求时,调节单元根据调节后所述制绒单元腐蚀时间与调节前腐蚀时间的差值确定所述镀减反射膜单元制得的薄膜厚度的调节方式,其中,

41、第一厚度调节方式为,所述调节单元使用第一厚度调节系数将所述镀减反射膜单元制得的薄膜厚度调节至对应值;所述第一厚度调节方式满足调节后所述制绒单元腐蚀时间与调节前腐蚀时间的差值小于等于所述调节单元设置的第一预设时间差值;

42、第二厚度调节方式为,所述调节单元使用第二厚度调节系数将所述镀减反射膜单元制得的薄膜厚度调节至对应值;所述第二厚度调节方式满足调节后所述制绒单元腐蚀时间与调节前腐蚀时间的差值大于所述第一预设时间差值且小于等于所述调节单元设置的第二预设时间差值,其中,第一预设时间差值小于第二预设时间差值;

43、第三厚度调节方式为,所述调节单元使用第三厚度调节系数将所述镀减反射膜单元制得的薄膜厚度调节至对应值;所述第三厚度调节方式满足调节后所述制绒单元腐蚀时间与调节前腐蚀时间的差值大于所述第二预设时间差值。

44、进一步地,所述判定单元在第二判定方式下根据所述电池板的重量确定电池板的性能是否符合要求的二次判定方式,其中,

45、第一二次判定方式为所述判定单元判定所述电池板的性能符合要求,并直接输出备用;所述第一二次判定方式满足所述电池板的重量小于等于所述判定单元设置的预设标准重量;

46、第二二次判定方式为所述判定单元判定所述电池板的性能不符合要求,并控制所述检测单元检测性能不符合要求的所述电池片的数量确定电池板性能不符合要求的原因;所述第二二次判定方式满足所述电池板的重量大于所述预设标准重量。

47、与现有技术相比,本发明的有益效果在于,本发明通过检测当前批次的电池板的输出效率,从而求得转换效率,进而判断出当前批次电池板的性能是否符合要求,通过及时检测电池板的性能有效的保证了生产的良品率,同时,本发明在判断当前批次电池板性能不符合要求时,针对下一批次生产,通过调节制绒过程腐蚀时间、镀减反射膜过程薄膜厚度、焊接位点数量以及电池板的尺寸以使电池板的性能符合要求,从而有效的提高了生产效率。

48、进一步地,本发明通过检测当前批次电池板的输出功率,从而求得该批次的转换效率,当实际转换效率低于第一预设标准转换效率时,判定该批次电池板的性能不符合要求;当实际转换效率高于第二预设标准转换效率时,判定该批次电池板的性能符合要求;通过对电池板的转换效率进行对比,有效的保证了输出的电池板的良品率,避免不合格的产品被包装输出。

49、进一步地,本发明在判定电池板的性能不符合要求时,根据不符合要求的所述电池片的数量与电池板中电池片总数的比值对电池板性能不符合要求的原因进行判定,当比值较小时,判定是由焊接工艺引起的,当比值较大时,判定是由制备工艺造成的,介于二者之间时考虑是由串联电池片不足引起的,通过对原因进行分析,有效的对下一批次的生产进行指导,避免出现过多残次品,影响生产效率。

50、进一步地,本发明在判定电池板性能不符合要求是由组装工艺引起时,根据第一预设标准比值与性能不符合要求的所述电池片的数量与总数的比值的差值调节电池板的焊接位点数量,通过保证各电池板之间的电性连接,有效的保证了电池板的输出效率符合要求,从而保证了转换效率,进一步提高了本发明所述系统的生产效率。

51、进一步地,本发明在通过调节焊接位点数量无法保证电池板的性能符合要求时,通过调节电池板的尺寸,通过增加电池板的尺寸从而获得更多的光照时间,从而使得更多的太阳能转化成电能,从而增加了转换效率,通过增加电池板的尺寸有效的提高了生产效率。

52、进一步地,本发明在判定电池板性能不符合要求是由制备工艺引起时,根据电池板的转换效率与第一预设标准转换效率的差值将所述制绒单元腐蚀时间调节至对应值,避免因腐蚀时间不够,影响光的吸收,从而降低了转换效率。

53、进一步地,本发明在调节制绒单元腐蚀时间后无法使所述电池板的性能符合要求时,通过将所述镀减反射膜单元制得的薄膜厚度调节至对应值以使制得的电池板的性能符合要求,通过调节薄膜厚度,可以使光的反射大为减少,从而电池板的输出功率增加,转换效率也有相当的提高,进一步提高了本发明所述系统的生产效率。

- 还没有人留言评论。精彩留言会获得点赞!