一种低成本核壳结构的钕铁氮磁粉及其制备方法

:本发明涉及钕铁氮稀土永磁材料领域,具体涉及一种低成本核壳结构的钕铁氮磁粉及其制备方法。

背景技术

0、

背景技术:

1、稀土永磁是一类重要的稀土功能材料,被广泛应用于新能源、智能装备、轨道交通、电子信息等领域。随着稀土永磁电机产业的快速发展,对nd-fe-b磁体的需求大幅增长,pr和nd等低丰度稀土的使用量和价格也随之不断攀升,而与其共伴生的ce和la等高丰度稀土市场积压严重,导致稀土元素应用不平衡的矛盾加剧。针对这一情况,近年来研究者利用ce或la部分替代nd-fe-b中的nd和pr,获得了具有较高性价比的混合稀土磁体,相关工作现已进入产业化。另一方面,具有thmn12四方结构的ndfe12化合物中稀土含量较nd2fe14b化合物降低了~1/3,且经氮化处理后的ndfe12氮化物(钕铁氮)表现出优异的内禀磁性能,因此近年来受到越来越多的关注。

2、ndfe12较难成相,并且室温下不稳定,需要使用ti、mo、v等元素部分替换fe促使thmn12相的形成,因此ndfe12也通常写成nd(fe,m)12。其中,mo元素对thmn12相的稳定效果最好。室温下nd(fe,mo)12化合物的单轴各向异性场ha较弱,一般低于1t。90年代,研究者发现通过气-固相反应将n原子引入到nd(fe,mo)12化合物的2b间隙位能显著提高其ha至~10t,远高于nd2fe14b化合物的6.7t。虽然nd(fe,mo)12氮化物的各项异性场高于nd2fe14b,并且nd含量降低了~1/3,但钕铁氮中仍含有大量的关键稀土nd。因此,从稀土原料角度考虑,在钕铁氮永磁中使用廉价的、市场积压严重的高丰度稀土ce和la不仅有利于降低材料成本,还能解决稀土资源在永磁材料中的不平衡利用。

3、但是,采用ce或la替代nd(fe,mo)12氮化物中的nd会降低其各向异性场ha,而永磁材料的矫顽力的最大值是由其各向异性场而决定的。在使用大量廉价高丰度稀土ce和la替代的同时,不可避免地会导致钕铁氮磁性能的下降。因此,需要研究一种新的制备工艺,构建合理的钕铁氮磁粉结构,在降低稀土nd含量、提高廉价高丰度稀土ce和la含量的同时保持高硬磁性能。

技术实现思路

0、

技术实现要素:

1、本发明的目的是提供一种低成本核壳结构的钕铁氮磁粉及其制备方法,该钕铁氮磁粉具有核壳结构,且原料成本较低,在降低成本的同时仍能保持较优的磁性能,解决了现有技术使用大量廉价高丰度稀土ce和la替代nd的同时导致钕铁氮磁性能下降的问题。

2、本发明是通过以下技术方案予以实现的:

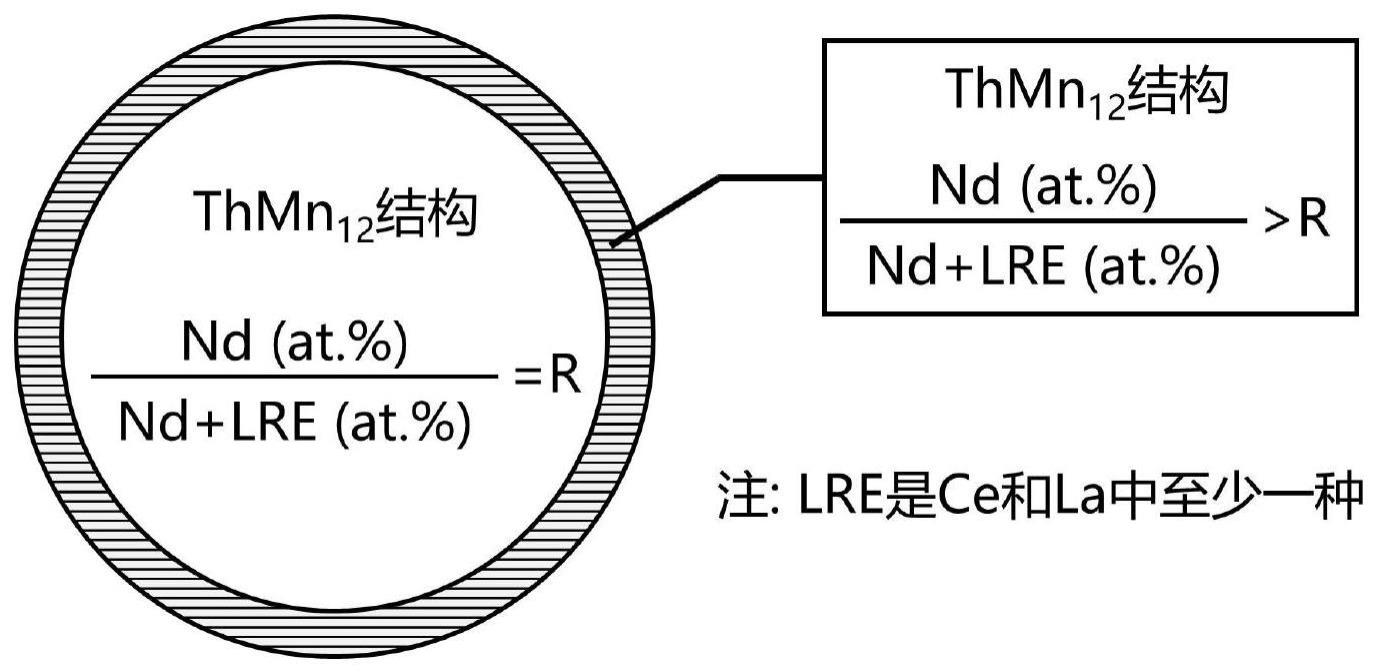

3、一种低成本核壳结构的钕铁氮磁粉,该钕铁氮磁粉是多晶结构,磁粉颗粒中含多个具有thmn12结构的晶粒,由中心核层和表面壳层组成;中心核层的化学式为(nd,lre)(fe,mo)12nδ;其中,lre为廉价高丰度稀土元素ce和la中的至少一种;0.5<δ<1.0;表面壳层的化学式为(nd,lre)(fe,mo)12nδ,与中心核层区别在于,以原子比计,壳层中nd含量与总稀土含量的原子比值大于中心核层。

4、优选地,所述磁粉颗粒尺寸小于20μm,磁粉颗粒中thmn12结构的主相晶粒为纳米晶,晶粒尺寸小于200nm;磁粉颗粒中thmn12结构的主相晶粒表面的壳层厚度为5nm-20nm。

5、一种低成本核壳结构的钕铁氮磁粉的制备方法,包括以下步骤:

6、1)以纯度为99.9%以上的金属元素nd、lre、fe、mo作为母合金原料,按照(nd1-xlrex)y(fe1-zmoz)12原子百分比进行配料,熔炼得到母合金铸锭;其中0.6≤x<1.0,优选为0.6≤x≤0.7;1.2≤y≤1.5;0.1≤z≤0.2;然后,采用熔体快淬设备得到非晶合金带材,机械破碎成非晶磁粉;

7、2)以纯度为99.9%以上的金属元素nd和m作为扩散源合金原料,按照nd1-ama原子百分比进行配料,熔炼得到母合金铸锭,机械破碎成粉末,得到扩散源粉末;其中m为金属元素cu、ga和al中的至少一种;0.2≤a≤0.4;

8、3)将扩散源粉末与步骤1)得到的非晶磁粉粉末混合充分,在氩气保护下进行第一步热处理,热处理温度为600-800℃,更优选为700-800℃,时间为30-120min,更优选为60-120min,冷切后得到具有核壳结构的前驱体磁粉;然后,在氮气气氛中进行第二次热处理,热处理温度为500-600℃,时间为60-180min,氮化得到具有核壳结构的钕铁氮磁粉。

9、优选地,所述步骤1)中,机械破碎后非晶磁粉的含氧量低于0.5wt.%。

10、优选地,所述步骤2)中,经机械破碎后扩散源粉末粒径小于1μm,含氧量低于1wt.%。

11、优选地,所述步骤3)中,扩散源粉末添加量是非晶磁粉重量的2-10%。

12、在本发明中,降低成本的方式是通过加入廉价的lre稀土原料,从而达到降低原料成本的目的,因此选用0.6≤x<1.0;y代表稀土总量,y=1.0是thmn12永磁体系的标准化学计量比,此时合金体系只存在thmn12相。为了给后续扩散工艺提供扩散通道,需要使y值高于1.0,形成低熔点的富稀土晶界相作为扩散通道,因此选用1.2≤y≤1.5;mo是稳定元素,thmn12结构不稳定,需要采用部分mo替代fe稳定thmn12主相,因此选用0.1≤z≤0.2;δ表示氮化处理后晶粒含氮量,经过测量,以本发明所提供的氮化工艺,δ值的范围为0.5<δ<1.0。

13、母合金铸锭采用熔体快淬得到非晶磁粉,其是通过提高熔体快淬设备中水冷铜辊的转速而实现的。经过大量实验,优选地,在高于50m/s铜锟线速度下可以得到非晶磁粉。制备非晶磁粉的目的是通过后续非晶晶化热处理得到尺寸均匀的纳米晶,经过表征,以本发明所提供的非晶晶化+扩散热处理工艺,晶粒的尺寸小于200nm,接近nd基thmn12体系的单畴尺寸,能最大程度地实现高矫顽力。

14、扩散源的化学成分以原子百分比可以表示为nd1-ama,控制0.2≤a≤0.4,此条件下金属元素可与nd形成低熔点共晶化合物,适用于本发明提供的扩散工艺中。扩散源经机械破碎后粒径小于1μm,此粒径的扩散源粉末容易氧化,而氧含量过高会严重影响扩散效率,因此需要控制扩散源粉末的含氧量低于1wt.%。

15、第一步热处理是在氩气保护气氛下进行非晶晶化+扩散热处理工艺,扩散源粉末添加量是非晶磁粉重量的2-10%,热处理温度为600-800℃,时间为30-120min。

16、随后,对扩散后的晶化磁粉进行氮化处理。在此条件下,磁粉可实现氮化反应,氮化程度高。

17、本发明的有益效果如下:

18、1)本发明提供了一种具有核壳结构的钕铁氮磁粉,其内部核层中含有部分廉价的高丰度稀土元素,通过扩散在表面形成一层nd含量更高的thmn12结构。由于nd含量更高,表面壳层具有比中心核层更高的各向异性场。在磁化反转过程中,反磁化畴优先在晶粒表面处形核,因此具有更高各向异性场的壳层结构需要更形核场,因此磁粉具有更高的矫顽力。在相同nd使用量的情况下,本发明提供的具有核壳结构的钕铁氮磁粉抗退磁能力强,磁性能更高。在使用更多廉价高丰度稀土的同时,能最大化地保持磁粉硬磁性能。

19、2)本发明提供的核壳结构钕铁氮磁粉的制备工艺简单,将常规的磁粉非晶晶化与扩散热处理两步工艺合并成一步工艺,简化生产流程。因此,本发明的核壳结构钕铁氮磁粉具有成本低的优点,其制备工艺具有流程简单、效率高的优点。

- 还没有人留言评论。精彩留言会获得点赞!