一种电池生产方法与流程

本发明涉及电池制造的,尤其涉及一种电池生产方法。

背景技术:

1、电池在生产制造过程中常常有粉尘在电池中积累,在后续使用过程中,粉尘随电解液的流动通常容易积聚到某些固定位置,例如电池底部r角,此时易导致负极片和外壳产生微弱的连接造成微短路,微短路易导致壳体发生腐蚀破坏壳体完整性,导致电池发生漏液等安全问题。

2、目前锂电池的产品设计中通常有以下两种类型:一种是采用正负极柱和壳体绝缘的技术设计以达到在模组和pack包中的电气安全;另外一种通常是对正极下塑件添加碳纤维等导电物质改性,使得正极下塑件由绝缘变成导通或大电阻,进而使得锂电池壳体和正极的电化学电位相同,从而防止电芯内部有微短路时发生电化学腐蚀,导致电池壳体破裂漏液引起安全事故的情况出现。

3、但正负极和壳体均绝缘的方法制造电池,电池在生产以及使用过程中均无法监测并检验出内部微短路问题,无法阻止微短路导致内部腐蚀问题的发生。采用正极和壳体直接导通或使用电阻导通时,虽然能够避免电芯内部有微短路时发生电化学腐蚀,但电池在模组和pack包中大量串联时,模组和pack包中首个电芯和最后一个电芯间存在极大的电势差,当电池绝缘膜破损,模组或pack包中的电池易通过壳体与箱体或钢扎带等导通,进而引起短路起火爆炸等严重的安全问题。

技术实现思路

1、本发明提供了一种电池生产方法,以实现既能够检测出电池是否有潜在的内部腐蚀问题又能够避免后续因电池绝缘膜破损引起短路起火爆炸等情况出现的效果。

2、根据本发明的一方面,提供了一种电池生产方法,所述电池生产方法包括:

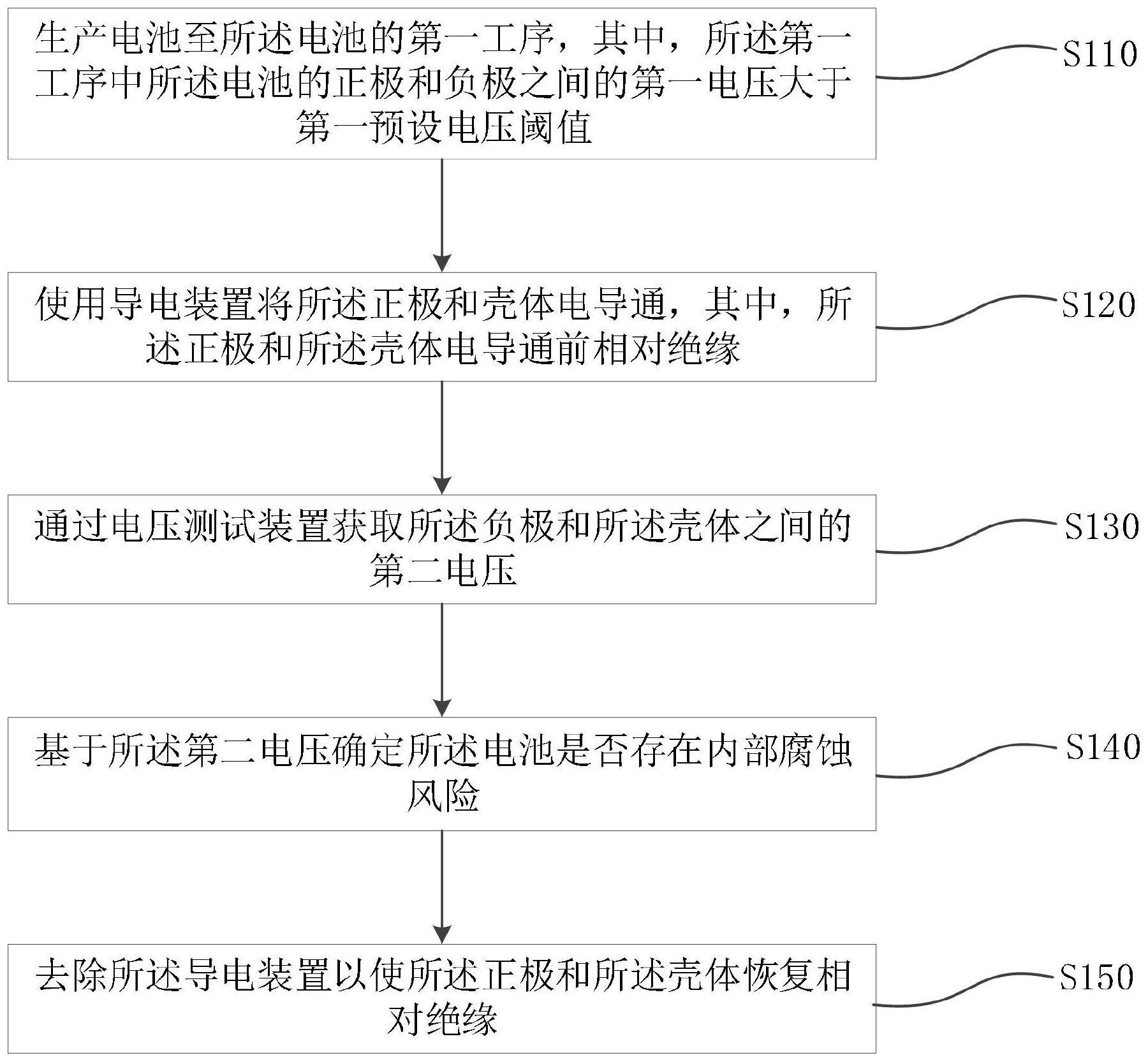

3、生产电池至所述电池的第一工序,其中,所述第一工序中所述电池的正极和负极之间的第一电压大于第一预设电压阈值;

4、使用导电装置将所述正极和壳体电导通,其中,所述正极和所述壳体电导通前相对绝缘;

5、通过电压测试装置获取所述负极和所述壳体之间的第二电压;

6、基于所述第二电压确定所述电池是否存在内部腐蚀风险;

7、去除所述导电装置以使所述正极和所述壳体恢复相对绝缘。

8、在本发明可选的实施例中,所述基于所述第二电压确定所述电池是否存在内部腐蚀风险,包括:

9、确定所述第二电压是否大于或等于第二预设电压阈值;

10、若所述第二电压大于或等于所述第二预设电压阈值,确定所述电池无内部腐蚀风险;

11、若所述第二电压小于所述第二预设电压阈值,确定所述电池存在内部腐蚀风险。

12、在本发明可选的实施例中,所述确定所述电池存在内部腐蚀风险之后,还包括:

13、将所述电池降级为不良品。

14、在本发明可选的实施例中,所述第二预设电压阈值大于0.2v。

15、在本发明可选的实施例中,所述第二预设电压阈值大于或等于0.8v。

16、在本发明可选的实施例中,所述导电装置的电阻范围为0gohm-10gohm。

17、在本发明可选的实施例中,所述导电装置由导电材料制成,所述导电材料包括掺碳的pp材料、掺碳的pps材料、掺碳的pok材料、金属材料中的至少一种。

18、在本发明可选的实施例中,所述使用导电装置将所述正极和壳体电导通之前,还包括:

19、将导电装置集成在所述电池的生产工序中的生产设备或检测设备的探针上,所述探针可升起和下压;

20、相应的,所述使用导电装置将所述正极和壳体电导通,包括:

21、控制所述生产设备或所述检测设备的所述探针下压,以带动所述导电装置下压至同时接触所述正极和壳体;

22、相应的,所述去除所述导电装置以使所述正极和所述壳体恢复相对绝缘,包括:

23、控制所述生产设备或所述检测设备的所述探针带动所述导电装置升起,以使所述正极和所述壳体恢复相对绝缘。

24、在本发明可选的实施例中,所述第一预设电压阈值为1v。

25、在本发明可选的实施例中,所述第一工序为化成工序、静置工序、分容工序和测k下仓中的任一工序。

26、本发明实施例的技术方案,通过先生产电池至所述电池的第一工序,然后采用导电装置将正极和壳体电导通,此时测量负极和壳体之间的第二电压,便可根据第二电压判断电池是否存在内部腐蚀风险,判断完成后便去除所述导电装置以使所述正极和所述壳体恢复相对绝缘,从而生产出的电池在后续模组和pack包中,正极和负极保持绝缘,不会因为蓝膜(磕损/划伤等)绝缘性能破坏引起短路打火、持续发热起火等安全风险。故本方案实现了既能够检测出电池是否有潜在的内部腐蚀问题又能够避免后续因电池绝缘膜破损引起短路起火爆炸等情况出现的效果。

27、应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

技术特征:

1.一种电池生产方法,其特征在于,包括:

2.根据权利要求1所述的电池生产方法,其特征在于,所述基于所述第二电压确定所述电池是否存在内部腐蚀风险,包括:

3.根据权利要求2所述的电池生产方法,其特征在于,所述确定所述电池存在内部腐蚀风险之后,还包括:

4.根据权利要求2所述的电池生产方法,其特征在于,所述第二预设电压阈值大于0.2v。

5.根据权利要求2所述的电池生产方法,其特征在于,所述第二预设电压阈值大于或等于0.8v。

6.根据权利要求1至5中任一项所述的电池生产方法,其特征在于,所述导电装置的电阻范围为0gohm-10gohm。

7.根据权利要求1至5中任一项所述的电池生产方法,其特征在于,所述导电装置由导电材料制成,所述导电材料包括掺碳的pp材料、掺碳的pps材料、掺碳的pok材料、金属材料中的至少一种。

8.根据权利要求1至5中任一项所述的电池生产方法,其特征在于,所述使用导电装置将所述正极和壳体电导通之前,还包括:

9.根据权利要求1至5中任一项所述的电池生产方法,其特征在于,所述第一预设电压阈值为1v。

10.根据权利要求1至5中任一项所述的电池生产方法,其特征在于,所述第一工序为化成工序、静置工序、分容工序和测k下仓中的任一工序。

技术总结

本发明公开了一种电池生产方法,该电池生产方法包括:生产电池至所述电池的第一工序,其中,所述第一工序中所述电池的正极和负极之间的第一电压大于第一预设电压阈值;使用导电装置将所述正极和壳体电导通,其中,所述正极和所述壳体电导通前相对绝缘;通过电压测试装置获取所述负极和所述壳体之间的第二电压;基于所述第二电压确定所述电池是否存在内部腐蚀风险;去除所述导电装置以使所述正极和所述壳体恢复相对绝缘。通过采用上述方案,实现了既能够检测出电池是否有潜在的内部腐蚀问题又能够避免后续因电池绝缘膜破损引起短路起火爆炸等情况出现的效果。

技术研发人员:李磊,黄真,包瑞奇,黄海宁

受保护的技术使用者:兰钧新能源科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!