一种带碗杯PCB灯条的生产工艺的制作方法

本发明属于led灯条制备工艺,具体涉及一种带碗杯pcb灯条的生产工艺。

背景技术:

1、csp灯珠是是以蓝宝石衬底制成的倒装蓝光芯片,因其荧光膜覆盖的倒装芯片结构,可使封装体积压缩至较小尺寸,适用于便携式电子产品或高端显示设备中。

2、目前直下式tv灯条主要由pcb板、灯珠、透镜组成,其中灯珠的类型有常规带支架的pct/emc/smc灯珠,以及不带支架的csp灯珠,常规灯珠是使用碗杯支架片+焊线+固晶+荧光胶封装技术做成成品,后再经过smt贴片到pcb板上;而csp灯珠是以芯片+荧光胶做成成品,再经过smt贴片到pcb板上,对比常规灯珠,csp灯珠不需要支架、焊线,节约了制程过程中的时间及物资成本,并可使封装体积压缩至较小尺寸,适用于制成便携式或高端显示产品。

3、目前的csp灯珠结构常用于制造普通液晶电视或mini led电视产品,其中,由于mini led电视产品中mini背光的csp灯珠密度较高,为获得较好的混光均匀性,对于csp正面的中心亮度要求不高,而要求提高csp四面发光及背光源的均匀性;而普通液晶tv产品中的csp灯珠则有所区别,由于普通tv背光的灯珠外围可封装透镜结构,对于csp灯珠的混光均匀性要求不高,而对于背光源的整体亮度具有一定要求,因此需要csp灯珠的正面出光面具有较好的中心亮度,因受制程工艺的影响,csp灯珠一般为五面发光形态(四壁和正上方),其出光面较多,光线较为杂散,亮度使用率低,使csp灯珠贴片完成的灯条组装到整机后,整机亮度会大幅下降,且csp灯珠的成型过程系芯片加荧光胶的制造工艺,因而不具有普通灯珠的支架保护,导致csp灯珠易受外力损伤,降低液晶tv产品的生产良率,因此,有必要针对上述问题加以改善。

技术实现思路

1、针对上述现有技术中的问题,本发明提供了一种带碗杯pcb灯条的生产工艺,有效提升普通液晶tv产品中csp灯珠的正面中心亮度,提高csp亮度使用率及整机亮度,并提供额外的防护功能,以此确保液晶tv产品的生产良率。

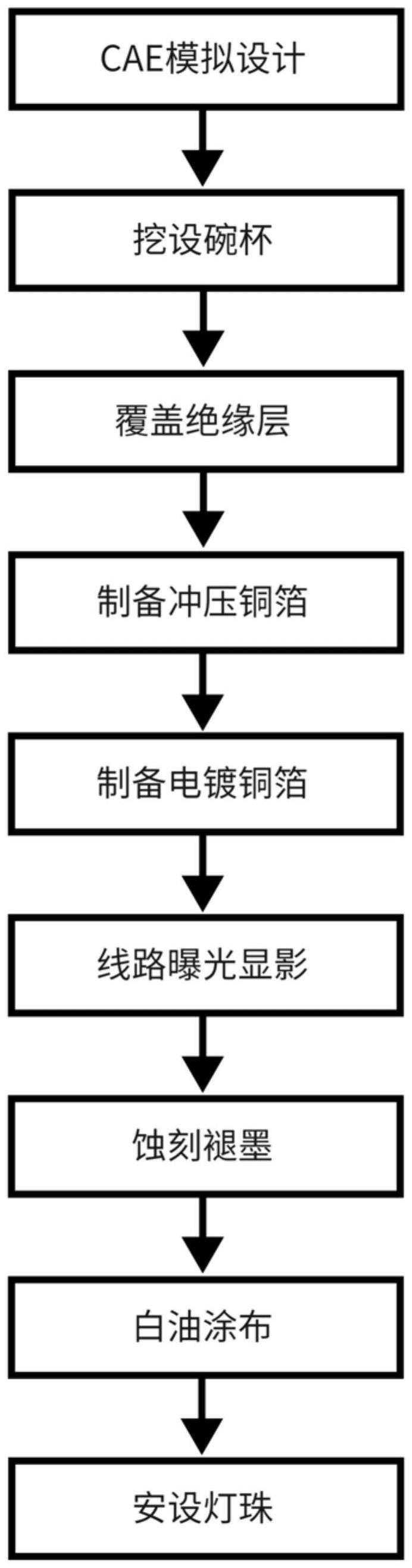

2、本发明通过以下技术方案实施:一种带碗杯pcb灯条的生产工艺,包括以下步骤:

3、s1:预选目标pcb基板及csp灯珠,设计匹配pcb基板及csp灯珠的碗杯形态及其渐开式开口尺寸,使用cae光学模拟方式模拟碗杯中心区域光源的光学路径,以碗杯中轴截面视角为基准,确保碗杯渐开式开口形成的反射光线扇形区的圆心角≤45°,得到碗杯形态的设计尺寸;

4、s2:按照碗杯形态的设计尺寸在pcb基板上预切凹型碗杯,确保碗杯内槽尺寸可适配csp灯珠;

5、s3:在pcb基板面上覆盖绝缘层,使用加热压合方式令绝缘层与碗杯凹槽表面紧密贴附;

6、s4:在碗杯凹槽及开口周边区域的绝缘层表面划定电镀区,在电镀区以外的绝缘层表面划定为压合区,选取适配pcb基板的铜箔,按电镀区轮廓对铜箔挖设避让孔,以此制成适配压合区的压合铜箔,在压合区的绝缘层表面覆盖环氧树脂和增强材料组成的半固化片,在半固化片上方放置压合铜箔,确保避让孔位于压合区上方,经高温处理使半固化片熔化成液体,对压合铜箔施加压合作业,将压合铜箔通过熔化液与绝缘层粘接在一起形成压合铜箔层;

7、s5:在电镀区所处的绝缘层表面覆盖一层导电膜,在压合铜箔层表面覆盖绝缘材质的阻镀体,确保避让孔孔壁及孔体上方处于无覆盖状态,在电镀区的绝缘层上施加电流,放入铜离子电镀液中,通过化学置换反应使铜离子附着在电镀区的绝缘层上形成电镀铜箔层,通过避让孔孔壁的裸露区域产生的电镀体与电镀铜箔层进行无缝衔接,使电镀铜箔层与压合铜箔层无缝衔接为铜层整体,在上方揭去阻镀体以露出铜层表面;

8、s6:在铜层表面涂覆一层感光油墨,干燥得到感光底板,经光线照射作用将菲林底片上的图像转移到感光底板上,显影时发生光聚合反应的部分不能被溶解掉而保留在板面上;

9、s7:将未曝光部分的干菲林去掉,留下感光的部分,把尚未发生聚合反应的区域用显像液将之冲洗掉,已感光部分则因已发生聚合反应而无法洗掉,因此留在铜层表面上成为蚀刻或电镀的阻剂膜;

10、s8:使用白油涂布对铜层表面进行覆盖,留出板上蚀刻好的焊盘,将焊盘以外的所有线路及铜层表面进行覆盖,在外层形成一层白油层;

11、s9:使用smt贴装方式在碗杯凹槽内的焊盘处安装csp灯珠,依例在多个碗杯内安装csp灯珠,以此制成带碗杯结构的pcb灯条。

12、进一步的,步骤s1中,使用cae光学模拟方式模拟碗杯中心区域光源的光学路径时,以碗杯中轴截面视角为基准,确保未被反射的直射光线扇形区的圆心角≤155°。

13、进一步的,步骤s1中,碗杯渐开式开口的锥角为97°~105°。

14、进一步的,步骤s1中,碗杯设计尺寸中的上开口直径为1.8mm~2.6mm,碗杯凹槽深度为0.3mm~0.5mm。

15、进一步的,步骤s3中,半固化片经100℃~120℃高温处理熔化成液体。

16、进一步的,步骤s4中,阻镀体对pcb基板侧面、底面及压合铜箔层侧面进行覆盖。

17、进一步的,步骤s4中,电镀区的绝缘层上施加电流为2a~5a。

18、进一步的,所述pcb基板选用厚度0.8mm~2.0mm的铝基板,所述绝缘层材质为环氧树脂。

19、进一步的,所述导电膜由碳颗粒组成,并以碳颗粒的涂覆方式贴附于所述绝缘层表面。

20、进一步的,所述阻镀体类型为可撕型阻镀胶或阻镀漆。

21、本发明的有益效果是:

22、1.通过cae设计手段模拟光学路径以获得最佳的渐开式开口结构,并直接在pcb上挖设匹配形态的碗杯凹槽,再以碗杯区域及周边分别划分的电镀区、压合区作为不同的成型工艺,先后实施铜箔的压合、电镀作业,同时利用阻镀体的覆盖作用令暴露的避让孔内壁与电镀铜箔完成无缝衔接,经曝光、蚀刻等步骤后在碗杯处得到完整的蚀刻表面,由于碗杯凹槽结构与pcb基板的一体化结构,借助凹槽开口及反光油墨可提供较好的正面光学反射及侧向防护功能,以此结构安设的csp灯珠可获得较好的正面中心亮度,有效提高csp亮度使用率及普通液晶tv的整机亮度,并提供额外的物理防护功能,以此确保液晶tv产品的生产良率。

23、2.通过碗杯处与周边区域所采用不同的铜箔成型工艺,以压合区的压合方式确保铜大部分箔覆盖层的制造具有较好的性价比,以电镀区的局部电镀方式以确保碗杯折角处的良好覆盖率,且可利用阻镀体的覆盖以暴露避让孔内壁使其铜层额外生长,令电镀铜箔、压合铜箔之间缝隙处完成无缝衔接,以此衔接得到的铜层整体的力学、电学性能与一体成型的铜箔几乎完全一致,并具有额外的紧贴碗杯的特异性适配结构,同时可降低电镀作业的生产消耗,在可控成本下制成性能良好的碗杯覆盖层,具有较好的工艺可行性。

技术特征:

1.一种带碗杯pcb灯条的生产工艺,其特征在于:包括以下步骤:

2.如权利要求1所述的带碗杯pcb灯条的生产工艺,其特征在于:步骤s1中,使用cae光学模拟方式模拟碗杯中心区域光源的光学路径时,以碗杯中轴截面视角为基准,确保未被反射的直射光线扇形区的圆心角≤155°。

3.如权利要求1所述的带碗杯pcb灯条的生产工艺,其特征在于:步骤s1中,碗杯渐开式开口的锥角为97°~105°。

4.如权利要求1所述的带碗杯pcb灯条的生产工艺,其特征在于:步骤s1中,碗杯设计尺寸中的上开口直径为1.8mm~2.6mm,碗杯凹槽深度为0.3mm~0.5mm。

5.如权利要求1所述的带碗杯pcb灯条的生产工艺,其特征在于:步骤s3中,半固化片经100℃~120℃高温处理熔化成液体。

6.如权利要求1所述的带碗杯pcb灯条的生产工艺,其特征在于:步骤s4中,阻镀体对pcb基板侧面、底面及压合铜箔层侧面进行覆盖。

7.如权利要求1所述的带碗杯pcb灯条的生产工艺,其特征在于:步骤s4中,电镀区的绝缘层上施加电流为2a~5a。

8.如权利要求1所述的带碗杯pcb灯条的生产工艺,其特征在于:所述pcb基板选用厚度0.8mm~2.0mm的铝基板,所述绝缘层材质为环氧树脂。

9.如权利要求1所述的带碗杯pcb灯条的生产工艺,其特征在于:所述导电膜由碳颗粒组成,并以碳颗粒的涂覆方式贴附于所述绝缘层表面。

10.如权利要求1所述的带碗杯pcb灯条的生产工艺,其特征在于:所述阻镀体类型为可撕型阻镀胶或阻镀漆。

技术总结

本发明提供了一种带碗杯PCB灯条的生产工艺,通过CAE设计手段模拟光学路径以获得最佳的渐开式开口结构,并直接在PCB上挖设匹配形态的碗杯凹槽,以碗杯区域及周边分别划分的电镀区、压合区作为不同的成型工艺,先后实施铜箔的压合、电镀作业,利用阻镀体的覆盖作用令暴露的避让孔内壁与电镀铜箔完成无缝衔接,经曝光、蚀刻等步骤后在碗杯处得到完整的蚀刻表面,由于碗杯凹槽结构与PCB基板的一体化结构,借助凹槽开口及反光油墨可提供较好的正面光学反射及侧向防护功能,以此结构安设的CSP灯珠可获得较好的正面中心亮度,有效提高CSP亮度使用率及普通液晶TV的整机亮度,并提供额外的物理防护功能,以此确保液晶TV产品的生产良率。

技术研发人员:姚松鑫,周华,赵靖

受保护的技术使用者:深圳市兆驰光元科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!