一种芯片散热结构的制备方法与流程

本申请涉及芯片的,具体而言,涉及一种芯片散热结构的制备方法。

背景技术:

1、随着对数据和图形处理效率的要求越来越高,cpu、gpu等数据处理芯片所面临的散热问题越来越严峻,目前超级计算机gpu的热流密度已经达到80w/cm2,传统的风冷散热方式已经无法解决如此高的热流密度所带来的散热问题。

2、因此,液冷散热被逐渐引入。在液冷散热中利用冷媒液态沸腾汽化潜热的散热方式就叫做“蒸发冷却”,其原理是流体沸腾时的汽化潜热带走热量,由于流体的汽化潜热要比流体的比热大很多,所以蒸发冷却的冷却效果更为显著。

3、而现有技术中,由于芯片的生产工艺导致其裸露在外的硅片表面通常为光滑面,此时在采用蒸发冷却时,由于硅片表面光滑,不易产生气泡,导致冷媒沸腾时汽化核心数量较少,蒸发冷却散热效果较差,不能发挥其潜在的优势。

技术实现思路

1、本申请的目的在于:提供一种芯片散热结构的制备方法,以提高芯片的液冷散热效果。

2、本申请第一方面的技术方案是:提供了一种芯片散热结构的制备方法,所述芯片散热结构的制备方法用于将沸腾微结构制备在芯片表面,所述芯片散热结构的制备方法包括:

3、步骤1,对芯片晶圆电路侧进行保护;

4、步骤2,在芯片表面设置沸腾微结构;

5、步骤3,将芯片晶圆进行切割并安装。

6、更近一步地,在步骤1中,将与芯片晶圆同尺寸的纯硅片在电路侧进行粘接,粘接部位为晶圆的边缘非电路部位。

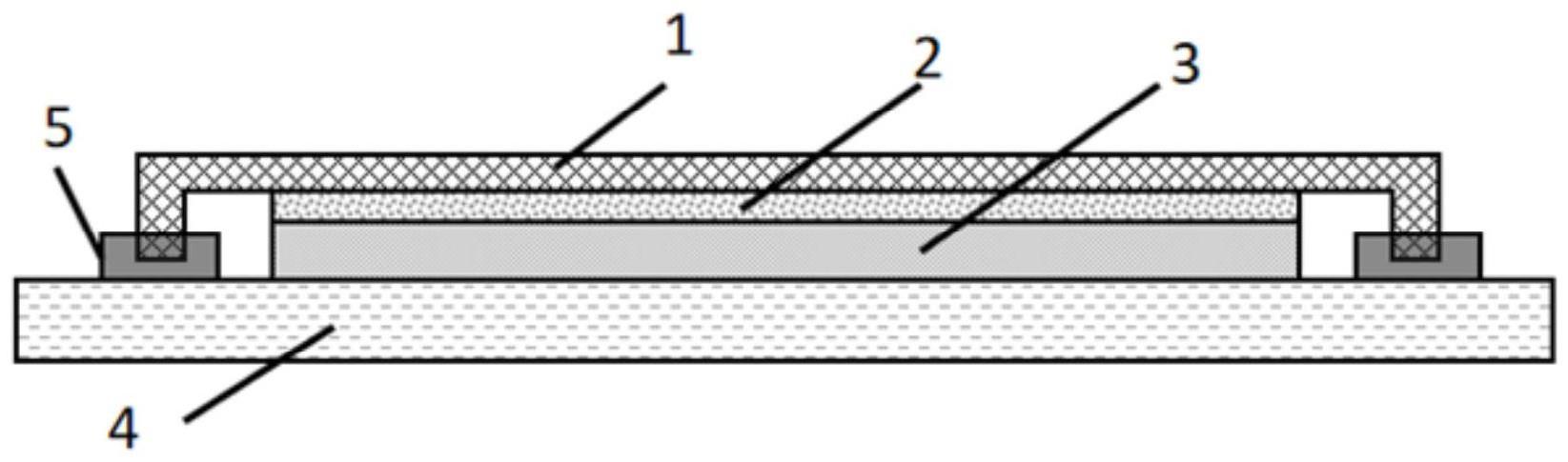

7、更近一步地,在步骤2中,所述芯片通过盖板与液态冷媒相接触,所述沸腾微结构设置在盖板上;

8、所述沸腾微结构包括铜网粘接层、铜粉烧结层或切割柱;

9、所述铜网粘接层包括至少一层粘接在盖板的上表面的铜网,铜网中的铜线作为沸腾微结构凸起;

10、所述铜粉烧结层由铜粉在填充有保护气体的环境下,在盖板的上表面烧结而成。

11、所述切割柱被雕刻在盖板的上表面。

12、更近一步地,在步骤3中,所述制备方法还包括:

13、步骤101,对芯片晶圆非电路侧进行蒸镀,将镀层记作第一镀层;

14、步骤102,根据预设尺寸,将蒸镀好的芯片晶圆切割为多个芯片,将切割下来的芯片焊接在pcb基板上;

15、步骤104,在所述盖板的下表面采用电镀方式电镀一层镍金属,并在电镀生成的镍层上镀金,记作第二镀层;

16、步骤105,采用金属铟作为焊料,将所述盖板下表面的所述第二镀层焊接在所述芯片上表面的所述第一镀层。

17、更近一步地,在步骤3中,所述第一镀层设置于所述芯片的上表面,所述第一镀层中包括金属钛,所述金属钛通过蒸镀的方式附着于所述芯片的上表面;

18、所述第一镀层将蓝膜或者硅片中的一种粘接在芯片晶圆的电路侧的边缘,并将粘接好的芯片晶圆放置于真空蒸镀炉中对所述芯片晶圆非电路侧进行蒸镀,将镀层记作所述第一镀层;

19、所述第二镀层在所述盖板的下表面采用电镀方式电镀一层镍金属,并在电镀生成的镍层上镀金,记作所述第二镀层。

20、更近一步地,在步骤2中,所述沸腾微结构设置在芯片的上表面,所述制备方法还包括:

21、步骤202,清洗粘接好的芯片晶圆,涂覆光刻胶,将掩模板覆盖在所述芯片晶圆的上表面;

22、步骤203,对覆盖有掩模板的芯片晶圆进行曝光显影处理,对曝光后的芯片晶圆进行刻蚀,以形成所述沸腾微结构,其中,所述沸腾微结构为硅凸起;

23、步骤204,清洗刻蚀后的芯片晶圆并进行紫外光曝光,以便在所述沸腾微结构上形成凹坑提高所述沸腾微结构表面的汽化核心数量。

24、更近一步地,在步骤203中,所述沸腾微结构为拔模矩形柱。

25、更近一步地,在步骤203中,所述沸腾微结构为所述芯片晶圆采用干式刻蚀技术形成。

26、更近一步地,在步骤203中,所述沸腾微结构长度范围为100um至5000um,宽度范围为50um至2000um,高度范围为50um至2000um,结构的间距为0至1000um;刻蚀时间为80至200min。

27、更近一步地,在步骤204中,所述凹坑采用cf4气体,真空条件下,刻蚀温度40℃,刻蚀时间依次为90min、110min、130min、150min、170min、190min。

28、本申请的有益效果是:

29、本申请中的技术方案,在芯片硅衬底的光滑表面设置沸腾微结构,以增加液态冷媒沸腾过程中的汽化核心数量,使得液态冷媒沸腾过程中能够产生更多的气泡,提高蒸发冷却的散热效果,显著提高核态沸腾换热性能及临界热流密度。同时,设置沸腾微结构还能够增加芯片的换热面积,进一步提高芯片的液冷散热效果。

30、本申请中的技术方案,无需再加散热翅片和均温板等传统的辅助传热部件,最大限度地减小散热部件所占地空间尺寸,有利于密集排布,提高计算速度。

31、在本申请中的优选实现方式中,在不改变现有芯片生产工艺的前提下,采用增材的方式,在芯片的上表面(光滑硅衬底)焊接盖板,通过对盖板的加工处理,在盖板上设置沸腾微结构,如铜网粘接层、铜粉烧结层、切割柱,实现汽化核心数量的提升,强化硅衬底的沸腾性能,从而有效解决芯片抛光表面蒸发冷却沸腾性能不好的难题。

32、同时,通过设置盖板,还增加了芯片与液态冷媒间的换热面积,芯片表面换热面积提高了3-20倍。

33、通过本申请中的技术方案,将裸芯片的热流密度提高一个数量级,将热流密度10w/cm2提高到80w/cm2,提高临界热流密度,优化浸没式液冷散热效果,最大限度地减少了相变液态冷媒与芯片的热阻,增大冷媒相变的过热度,提高换热系数。

34、在本申请中的优选实现方式中,通过改变现有芯片生产工艺,采用减材的方式,在对芯片上表面进行掩膜刻蚀,调节掩膜刻蚀过程中的紫外线曝光参数,在芯片上表面形成硅凸起,作为沸腾微结构,实现液态冷媒蒸发冷却过程中汽化核心数量的提升,从而有效解决芯片抛光表面蒸发冷却沸腾性能不好的难题。

35、并且通过掩膜刻蚀,还能够增加芯片上表面与液态冷媒间的换热面积,进一步提高浸没式液冷散热的散热效果。

技术特征:

1.一种芯片散热结构的制备方法,其特征在于,所述芯片散热结构的制备方法用于将沸腾微结构制备在芯片表面,所述芯片散热结构的制备方法包括:

2.根据权利要求1所述芯片散热结构的制备方法,其特征在于,在步骤1中,将与芯片晶圆同尺寸的纯硅片在电路侧进行粘接,粘接部位为晶圆的边缘非电路部位。

3.根据权利要求1所述芯片散热结构的制备方法,其特征在于,在步骤2中,所述芯片通过盖板与液态冷媒相接触,所述沸腾微结构设置在盖板上;

4.根据权利要求3所述芯片散热结构的制备方法,其特征在于,在步骤3中,所述制备方法还包括:

5.根据权利要求4所述芯片散热结构的制备方法,其特征在于,在步骤3中,所述第一镀层设置于所述芯片的上表面,所述第一镀层中包括金属钛,所述金属钛通过蒸镀的方式附着于所述芯片的上表面;

6.根据权利要求2所述芯片散热结构的制备方法,其特征在于,在步骤2中,所述沸腾微结构设置在芯片的上表面,所述制备方法还包括:

7.根据权利要求6所述芯片散热结构的制备方法,其特征在于,在步骤203中,所述沸腾微结构为拔模矩形柱。

8.根据权利要求6所述芯片散热结构的制备方法,其特征在于,在步骤203中,所述沸腾微结构为所述芯片晶圆采用干式刻蚀技术形成。

9.根据权利要求6所述芯片散热结构的制备方法,其特征在于,在步骤203中,所述沸腾微结构长度范围为100um至5000um,宽度范围为50um至2000um,高度范围为50um至2000um,结构的间距为0至1000um;刻蚀时间为80至200min。

10.根据权利要求6所述芯片散热结构的制备方法,其特征在于,在步骤204中,所述凹坑采用cf4气体,真空条件下,刻蚀温度40℃,刻蚀时间依次为90min、110min、130min、150min、170min、190min。

技术总结

本申请公开了一种芯片散热结构的制备方法,散热结构适用于浸没式液冷服务器中的芯片,散热结构设置于芯片上表面,散热结构包括沸腾微结构,其中,沸腾微结构为凸起以增加芯片上表面的汽化核心数量。通过本申请中的技术方案,在芯片硅衬底的光滑表面设置沸腾微结构,以增加液态冷媒沸腾过程中的汽化核心数量,使得液态冷媒沸腾过程中能够产生更多的气泡,提高蒸发冷却的散热效果。

技术研发人员:沈卫东,伊波力,郭双江

受保护的技术使用者:曙光数据基础设施创新技术(北京)股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!