用于获取单体电池温度分布的温度测试装置及其制备方法与流程

本发明涉及燃料电池温度测试,尤其涉及一种用于获取单体电池温度分布的温度测试装置及其制备方法。

背景技术:

1、质子交换膜燃料电池系统是一种高效的氢能转化装置。在实际运行工况下,电堆内部温度在时间尺度上变化剧烈,空间尺度上分布不均匀,极易造成关键材料性能衰减甚至结构破坏。因此,需要对电堆内部各单片温度分布进行在线实时监控,在当发现电堆中单片的温度值超出安全温度范围时,能够及时采取故障处理措施或调整整机运行控制策略,保证电堆的正常工作,从而提高燃料电池系统耐久性。

2、现有的燃料电池内部温度分布测试技术主要包括热电偶探头植入技术、荧光衰减测温技术、布拉格光栅传感器技术和薄膜热电偶插片技术。

3、热电偶探头植入技术通过在流场板内部不同位置设置测温孔,将热电偶探头插入测温孔内,或者直接将热电偶探头布置在膜电极和碳纸中间,实现温度的检测。探头直径在0.3~1mm,需要在双极板上预制测温孔,增加了双极板的结构设计和加工难度,降低了双极板生产效率。为了得到多个位置的温度分布,需要增加测温孔数量,降低了双极板自身强度和气体在流道内的传输和分配均匀性。目前的双极板正在向更加轻薄化的方向发展,增加了测温孔设置难度。此外,探头的信号需要通过导线传输到燃料电池外部,导线横跨密封圈导致电堆密封性变差。如果将探头布置在膜电极和碳纸中间,会导致压堆过程中碳纸破损和质子交换膜机械损伤,干扰电池运行状态。

4、荧光衰减测温技术也需要在流场板内部不同位置设置测温孔,将头部带有荧光传感器的光纤插入测温孔内,由电子器件控制发光二极管光源给光纤直送脉冲光,激发荧光传感器产生荧光,产生的荧光返回后可计算出荧光衰减曲线,可通过对荧光衰减曲线与温度之间的关系测量温度。光纤直径(包括外部保护层)一般在0.2mm,开设测温孔和信号传输导线横跨密封圈带来与上述热电偶探头植入技术同样的双极板结构变化和密封问题。同时,该项技术的信号采集处理和解码标定十分复杂,检测速度缓慢,而燃料电池内部温度处于剧烈的动态变化中,不能满足动态检测的需要。此外,需要的配套光学组件十分复杂,集成度不高,且光路抖动也会影响测温的准确性。

5、布拉格光栅传感器技术通过在双极板的沟或脊上开设测温孔,将头部带有布拉格光栅传感器的光纤插入测温孔,燃料电池内部温度变化引起布拉格光栅传感器产生微形变,进而引起光纤中的反射波长改变,通过标定和反解即可获得温度变化。其光纤直径也一般在0.2mm,开设测温孔和信号传输导线横跨密封圈将同样带来的双极板结构变化和密封问题。同时,该项技术信号采集处理和解码标定也十分复杂,需要的配套光学组件十分复杂,且同样存在集成度不高、光路抖动的问题,使得空间分辨率极低。同时,燃料电池内部温度变化和压力变化都会造成传感器的微形变,难以解耦,造成较大的测试误差。此外,该光纤容易折断和损坏,可靠性较差。

6、薄膜热电偶插片技术是采用薄膜热电偶插片植入燃料电池内部,实现对燃料电池内部不同位置温度的检测。目前的电堆的上百片单电池内部的温度分布都处于动态变化中,需要对大量的薄膜热电偶。该技术采用的真空热蒸镀技术或者磁控溅射技术不适宜进行薄膜热电偶的批量化生产,生产成本极高,生产效率低下,且设备内部的镀膜腔内处于高温(180℃以上)和真空环境,限制了镀膜基底材料的选择只有聚酰亚胺薄膜和不锈钢。而燃料电池内部处于高温高湿酸性的电化学环境,聚酰亚胺和不锈钢在这种环境中的可靠性和耐久性较差,导致由这两种基底制备的薄膜热电偶在燃料电池内部无法长时间稳定运行,无法进行燃料电池的耐久性和可靠性测试。此外,薄膜热电偶插片作为电堆额外的植入物,需要增加额外的装配工序,对电堆装配结构、密封效果和接触电阻都产生了显著影响,干扰电堆稳定运行。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种用于获取单体电池温度分布的温度测试装置及制备方法,用以解决现有技术传感器体积大、分辨率低、可靠性差且需要在双极板上预制测温孔并采用导线和光纤不适于批量生产的问题。

2、一方面,本发明实施例提供了一种用于获取单体电池温度分布的温度测试装置,该温度测试装置采用薄膜热电偶结构,作为每一待测单体电池的边框,集成于燃料电池电堆中;并且,

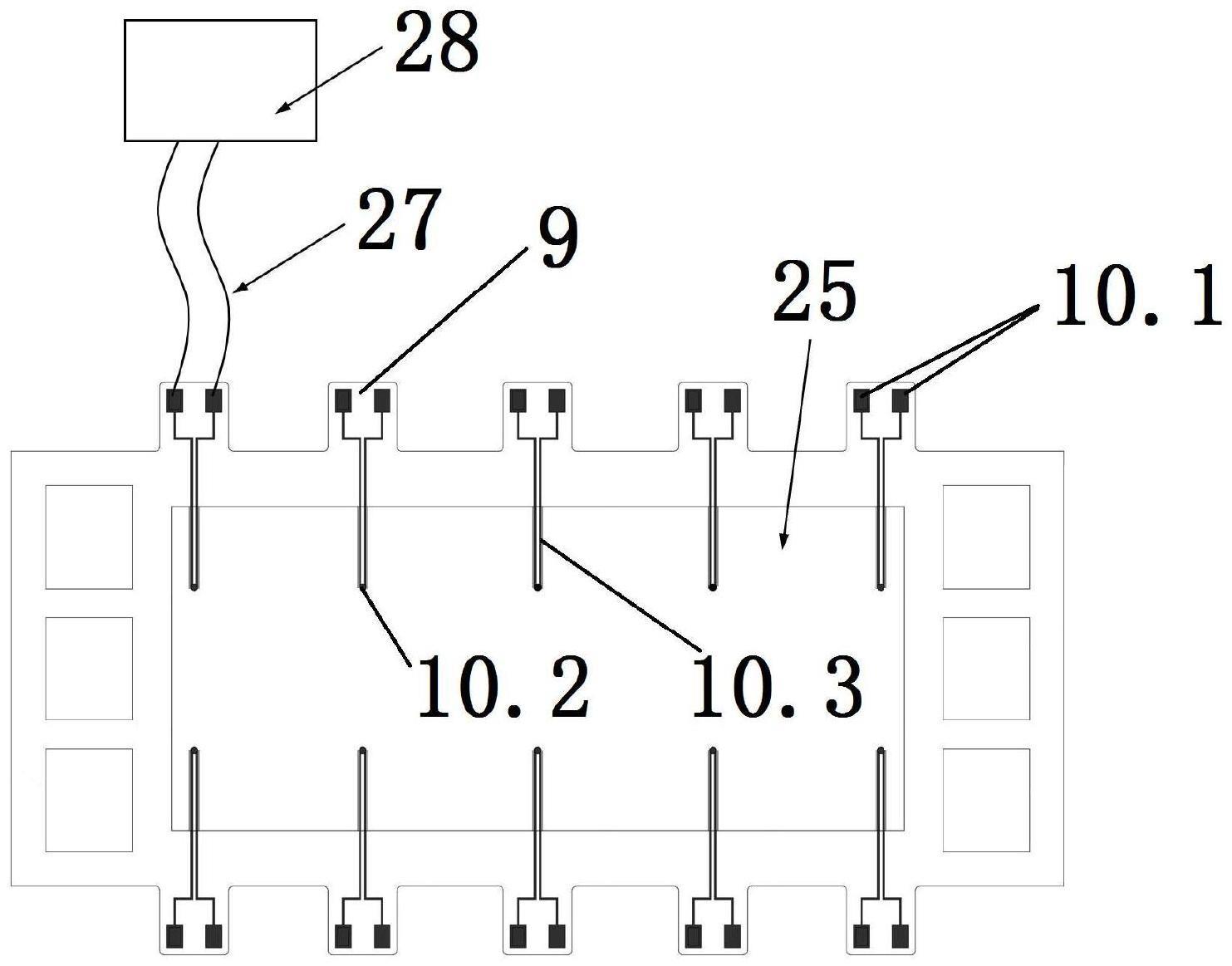

3、温度测试装置的一对侧边缘处设有呈阵列式分布的边耳,两侧边耳中部的薄膜热电偶结构包括从上到下依次设置的pen薄膜、纯铜箔、锡膏薄膜、纯铜镀层、康铜箔、pen薄膜,另一对侧边缘设有燃料气口、空气口、冷却液口;其中,

4、纯铜箔、康铜箔的结构均包括设于边耳上的焊盘、设于pen薄膜中部的结点区,以及用于连接焊盘、结点区的导线;所有结点区均位于单体电池的反应活性区内;纯铜镀层仅涂覆于康铜箔的结点区表面,通过锡膏薄膜连接纯铜箔;纯铜镀层和康铜箔共同组成该温度测试装置的测温端,从焊盘处引出可输出电信号的测温线至测温仪表。

5、上述技术方案的有益效果如下:提供一种高可靠、成本低廉、可批量化生产的柔性温度分布测试方案,将薄膜热电偶与燃料电池边框集成,可以取消双极板上的测温孔,避免了由于对双极板结构改变导致的双极板强度下降、可靠性差和加工程序复杂的问题。同时,将薄膜热电偶与边框集成,可以避免在燃料电池电堆中引入额外的插片和器件,大大避免了对电堆装配结构的显著改变,尤其是密封结构,不干扰电堆稳定运行。将薄膜热电偶与边框集成,在装堆过程中还可完成测温系统的安装,从而实现大规模、批量化、自动化安装,避免了现有的温度分布测试技术需要后期手工安装,生产效率低的问题。

6、基于上述装置的进一步改进,纯铜箔与康铜箔成对分组设置,组数不小于10;并且,

7、对于每一组纯铜箔与康铜箔,焊盘均位于同一边耳上,且结点区连接;并且,纯铜箔与康铜箔各自的焊盘、结点区、导线均沿其焊盘所在边耳的中线对称。

8、进一步,两侧边耳呈对称分布;在每一正对的边耳之间,温度测试装置的两独立的结点区中间设有用于防止水氧和电化学环境侵蚀的横梁;并且,

9、横梁的宽度大于结点区的宽度;

10、横梁的材料为pen材料。

11、进一步,所述横梁经过喷碳处理,以防止横梁造成电堆双极板与碳纸之间的接触电阻升高。

12、进一步,每侧边耳均采用长短交错式分布;并且,

13、锡膏薄膜未超出纯铜镀层所在区域。

14、进一步,温度测试装置的另一对侧边缘,一侧边缘设有空气进口、冷却液出口、氢气出口,另一侧边缘设有氢气进、冷却液进口、空气出口。

15、进一步,温度测试装置作为电池边框,设于电堆内的双极板和碳纸之间;并且,

16、温度测试装置的厚度为微米级或次微米级。

17、与现有技术相比,本发明至少可实现如下有益效果之一:

18、1、提出了高柔性超薄热电偶技术,利用两种不同的金属导电薄膜构成热电偶,并封装在柔性高强度的边框材料中,薄膜热电偶尺寸和厚度均可以做到微米级甚至次微米级。

19、2、可以更好地适应电堆内部的压力变化、机械形变,可靠性大大提高;热电偶封装在边框材料中可以避免电堆内部的高温、高湿、高酸性和含氧电化学环境的侵蚀作用,大大提高可靠性。

20、3、热电偶输出信号只受温度影响,电堆内部压力变化、湿度变化、振动等对其输出信号无影响,避免多因素耦合,且配套设备简单,提高了可靠性。

21、4、传统热电偶、光纤传感器的尺寸大导致测温分辨率低,而微米级及次微米级薄膜热电偶可以极大地提高测温分辨率,同时还可以避免热电偶对碳纸、质子膜等关键材料的损伤,同时超薄尺度避免了传统技术需要导线或者光纤横跨密封圈的问题,超薄尺度的电极导线横框密封圈,对电堆密封效果影响可以忽略不计。

22、5、超薄尺度热电偶测温端的热量传递和热量平衡速度非常快,使其动态响应特性非常优异。

23、另一方面,本发明实施例提供了一种上述温度测试装置的制备方法,包括如下步骤:

24、s1.分别制备表面覆康铜的pen薄膜、表面覆纯铜的pen薄膜;

25、s2.根据电池边框的外形尺寸,对表面覆康铜的pen薄膜、表面覆纯铜的pen薄膜分别进行裁剪,使得其一对侧分别形成阵列式分布的边耳,另一对侧分别形成单体电池的燃料气口、空气口、冷却液口;

26、s3.根据单体电池的活性区面积、温度分布测试需求,对裁剪后的覆康铜的pen薄膜和覆纯铜的pen薄膜的表面金属层进行图案化处理,使得每一边耳的上表面形成焊盘,薄膜内侧上表面形成结点区以及用于连通结点区、焊盘的导线,作为温度测试装置的薄膜热电偶结构中的纯铜箔、康铜箔;

27、s4.在覆康铜的pen薄膜上每一结点区均电镀一定厚度的纯铜镀层,并在纯铜镀层上点涂锡膏薄膜或导电胶薄膜;

28、s5.将覆康铜的pen薄膜的纯铜镀层与覆纯铜的pen薄膜的锡膏薄膜或导电胶薄膜相对贴合后,进行热压固化,得到所述温度测试装置。

29、进一步,步骤s1进一步包括:在pen薄膜上均匀涂覆一定厚度的胶层,然后将一定厚度的康铜箔均匀地贴附于胶层上表面,热压合直至胶层固化,得到表面覆康铜的pen薄膜;在pen薄膜上均匀涂覆一定厚度的胶层,然后将一定厚度的纯铜箔均匀地贴附于胶层上表面,热压合直至胶层固化,得到表面覆纯铜的pen薄膜;

30、步骤s3的图案化处理后,每一边耳的上表面一侧形成焊盘,另一侧形成焊盘孔;并且,

31、焊盘的面积大于焊盘孔的面积。

32、进一步,锡膏薄膜的厚度和面积使得热压合后锡膏不溢出纯铜镀层区域。

33、与现有技术相比,本发明的制备方法至少可实现如下有益效果之一:

34、1、提出采用电镀工艺制备高柔性超薄热电偶,可以避免传统的真空热蒸镀和磁控溅射技术由于其高温真空环境和狭小的镀膜空间,导致设备昂贵,靶材成本高,不适合于大规模批量化薄膜热电偶生产的问题。

35、2、采用电镀工艺,批量化生产效率高、成本低,且可选的柔性衬底材料更加多元化。

36、提供

技术实现要素:

部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。发明内容部分无意标识本发明的重要特征或必要特征,也无意限制本发明的范围。

- 还没有人留言评论。精彩留言会获得点赞!