一种电池包的制作方法

本技术涉及电动车辆,具体涉及一种电池包。

背景技术:

1、电动车辆具有零排放、低噪音、运营和维护性价比高等优点,越来越受到用户的青睐。电动车辆使用的能源为自身搭载的电池包提供的电能,电动车辆在电能使用完后需要充电。电动车辆的电池包设置方式一般分为固定式和可换式,其中,固定式电池包一般是固定在车辆上,在充电时直接以车辆作为充电对象。而直接以车辆作为充电对象对电池包进行充电存在充电时间长的问题,换电模式的出现为解决当前电池包面临的问题提供了新的活力,可换式的电池包一般通过可拆卸的方式被固定在车辆上,电池包可以被快速取下,以单独进行更换操作,也就是车辆上可直接安装上预先充满电的电池,而被拆下的已亏电的电池则单独进行充电操作待充满电后可安装于后续换电的车辆上,由此,使得车辆可在非常短的时间内即可更换上满电电池以使车辆迅速完成续航补能。特别地,对于电动重型卡车而言,由于本身的结构及装载需求等的原因,重型卡车上往往配备的大容量的大电池,这种大电池的充时间更久,因此重型卡车用换电模式进行补能更为便捷。

2、换电型电动车辆中,需要在车身上设置锁止机构将电池包锁紧,电池包上配置有与锁止机构相对应的解锁装置,解锁装置通常位于电池包的外壳内。锁止机构在电池包上的锁止作用点应尽可能地远离电池包的边沿位置处,一方面是因为电池包边沿位置结构强度较弱,容易造成锁止不可靠,另一方面还因为电池包边沿处空间狭小而不便设置与锁止机构相配合的结构,因此,锁止机构在电池包上的锁止作用点往往靠近电池包的中部,相应地,电池包内的解锁装置也靠近电池包的中部设置,这导致解锁装置和外壳之间存在较大的空间,由于外壳内用于储存电能的电池本体的结构限制,电池本体无法伸入解锁装置和外壳之间的空间内,导致该部分空间冗余,压缩了电池本体在外壳内的安装空间,换言之,外壳内冗余空间越大,电池本体的体型必然越小,由于电池本体的体型与容量成正比,相当于冗余空间的增大降低了电池本体的容量,从而降低了电动车辆续航能力。

技术实现思路

1、本技术提供了一种电池包,解决了上述解锁装置的设置位置造成外壳内冗余空间较大而造成电池本体的容量和电动车辆续航能力降低的问题。

2、本技术所采用的技术方案为:

3、一种电池包,所述电池包锁止于电动车辆的锁止机构上,所述电池包包括外壳、设置于所述外壳内的电池本体和可移动地设置于所述外壳内部的解锁装置,所述解锁装置包括朝向所述电池本体弯折并自所述外壳的顶部伸出的解锁部,所述解锁部用于作用于所述锁止机构,以解锁所述电池包。

4、本技术方案中,解锁装置设置于电池包的外壳内,解锁装置包括朝向电池本体弯折,使得允许解锁装置设置在外壳内的距离外壳边沿非常近的位置,以最大程度地减小解锁装置和外壳之间的空间,避免在解锁装置和外壳之间形成空间冗余,而解锁部朝向电池本体弯折,换言之,可以使解锁部远离外壳边沿并朝向位于外壳中央的电池本体延伸,补偿了解锁装置与锁止机构之间在车身方向的距离差,使得即便解锁装置位于外壳内部边沿位置处也能通过解锁部可靠作用于锁止机构而实现电池包与车身的解锁,使锁止机构尽可能地远离电池包边沿薄弱位置,提升电池包在车身的锁止可靠性。因此,本技术中的解锁装置既能与锁止机构作用而实现电池包解锁,又节约了外壳内的空间,避免空间冗余,最大程度地保证电池本体在外壳内的安装空间,有助于电池本体体型的增大,进而有助于增加电池本体的容量,提升电动车辆续航能力,增加电动车辆单次换电后的使用时长,提高用户使用体验。

5、较佳地,所述解锁装置沿竖直方向移动以解锁所述电池包。

6、本技术方案中,解锁装置沿竖直方向移动而解锁电池包,对于底盘换电的换电车辆,解锁装置实现解锁或锁止的移动方向与电池包在车身下方的拆装方向均为竖直方向,在举升电池包至换电车辆的电池包安装位置过程中,带动解锁部同步向上移动,实现电池包移动和解锁同向移动,优化了电池包的解锁形式,电池包解锁和拆卸同步进行,解决了电池包拆卸移动与解锁部解锁移动的干涉问题。

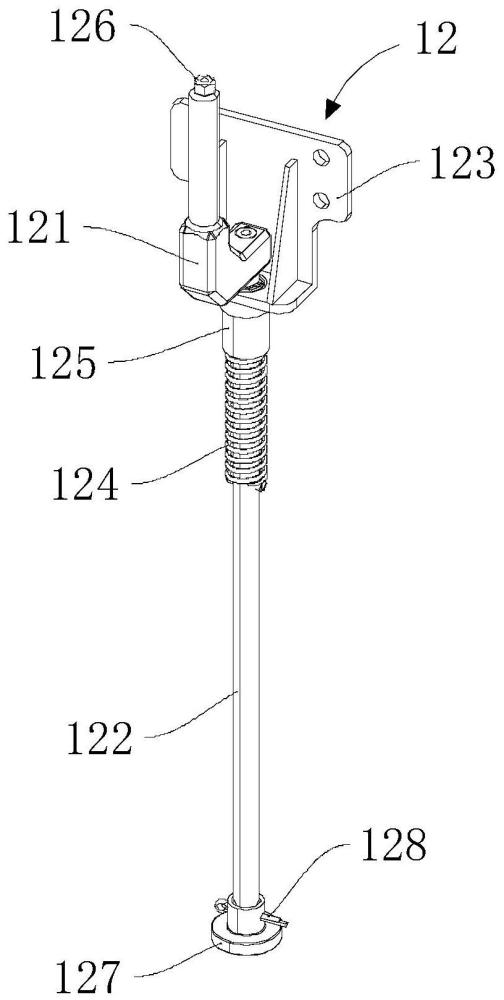

7、较佳地,所述解锁装置包括解锁杆,所述解锁杆的一端与所述解锁部连接,所述解锁杆的另一端在外部设备作用下移动,以带动所述解锁部移动。

8、本技术方案中,解锁杆的一端与解锁部连接,解锁杆的另一端在外部设备作用下移动,则解锁杆为外部设备驱动解锁部作用于锁止机构的中间传动部件,结构简单,向解锁部传递力更加稳定直接,使得在外部设备难以直接作用于解锁部的情况下,解锁杆的设置为外部设备对解锁部的驱动提供便捷性;此外,通过设置了解锁杆,无需在电池包内设置用于带动解锁部移动的主动部件,简化了电池包结构,解锁杆位于外壳内,对解锁杆具有较好的防护效果,防止解锁杆被外界误触或损坏。

9、较佳地,所述解锁装置包括固定支撑板,所述固定支撑板安装于所述外壳的内壁,所述解锁杆沿竖直方向可移动地穿过所述固定支撑板。

10、本技术方案中,固定支撑板安装于外壳,解锁杆沿竖直方向可移动地穿过固定支撑板,则固定支撑板既用于限定解锁杆在外壳内的位置,又能为解锁杆的上下移动提供导向,避免解锁杆发生水平移动,保证解锁杆顺畅稳定地在外部设备顶升作用下向上移动,进而保证解锁部可靠精准地将锁止机构触发。

11、较佳地,所述解锁杆上套设有复位弹簧,提供使所述解锁部由解锁位置移动至初始位置的作用力。

12、本技术方案中,通过设置复位弹簧,使得外部设备撤去对解锁杆的顶升力后,复位弹簧可驱动解锁杆自动向下移动而恢复至初始位置,避免由于摩擦等诸多限制条件存在的情况下解锁杆完全在重力作用下而无法向下移动。

13、较佳地,所述解锁装置还包括导套,所述导套套设于所述解锁杆,所述解锁杆沿竖直方向可移动地穿过所述导套;所述解锁杆的侧壁设有凸出的抵接部;所述复位弹簧一端与所述导套抵接,另一端与所述抵接部抵接。

14、本技术方案中,导套的设置既能为解锁杆的上下移动提供导向作用,确保解锁杆上下移动的稳定顺畅性,又能用于在竖直方向上与复位弹簧相抵而实现复位弹簧的限位。

15、较佳地,从所述解锁部与所述解锁杆连接的一端,所述解锁部先向所述电池本体的方向延伸,再沿竖直方向延伸;或者,所述解锁部先沿竖直方向延伸,再向所述电池本体的方向延伸。

16、本技术方案中,提供了解锁部两种不同的延伸方式,每种方式都结构简单,可根据电池包结构需求选用合适的方式。

17、较佳地,所述外壳的底部开有通孔,所述通孔用于供外部设备穿过以驱动所述解锁杆。

18、本技术方案中,通过在外壳底部设置通孔,可以在电池包底部实现对解锁杆的驱动传动,方便外部设备由电池包底部进行解锁动作,通孔还能在解锁杆的底部对解锁杆实现定位和导向作用。

19、较佳地,所述解锁部的用于作用所述锁止机构的一端设有六角头外螺纹杆型万向球。

20、本技术方案中,通过设置六角头外螺纹杆型万向球,使得解锁部与锁止机构作用抵接时,具有更好的力传导性,便于解锁部沿锁止机构滑动,解锁更灵活、顺滑。

21、较佳地,所述电池包包括多个所述解锁装置,设置于所述外壳的不同侧壁。

22、本技术方案中,通过解锁部由不同的侧壁伸出,可以在电池包不同的方位完成解锁动作,相应地,不同的解锁部可以对应不同的锁止机构,则多个锁止机构一起将电池包锁止,提升了电池包在车身安装的可靠性和稳定性,也为电池包不同方位挂接在车身底部提供了条件。

23、较佳地,所述解锁装置设置于所述外壳的侧壁,所述外壳的顶部设有锁止件,所述锁止件用于与所述锁止机构配合。

24、本技术方案中,通过在外壳顶部设置锁止件,可以通过锁止件与锁止机构的锁止配合将电池包固定在车身,锁止件结构简单,使得电池包的外部轮廓简单。

25、较佳地,所述电池包还包括设置在所述外壳顶端的电池本体,所述外壳顶端的所述电池本体与所述外壳的侧壁之间设有避让部,所述锁止件位于所述避让部,所述锁止件与所述锁止机构在所述避让部中配合。

26、本技术方案中,除了在外壳内设置相应的电池本体,外壳的顶端也设有电池本体,多层电池本体在竖直方向上的叠加布置,充分利用了外壳与车身之间的空间,避免空间冗余,多个电池本体的叠加也扩大了电池包的容量,使换电车辆单次充电后的续航能力更久。避让部的设置使锁止件不凸出于电池包侧部,也不凸出于顶部,还为锁止件和锁止机构的配合提供避让空间,不额外增加电池包的外部轮廓范围,便于优化电池包在车辆的安装空间、中间转运路径以及充电存放空间。

27、由于采用了上述技术方案,本技术所取得的技术效果为:解锁装置设置于电池包的外壳内,解锁装置包括朝向电池本体弯折,使得允许解锁装置设置在外壳内的距离外壳边沿非常近的位置,以最大程度地减小解锁装置和外壳之间的空间,避免在解锁装置和外壳之间形成空间冗余,而解锁部朝向电池本体弯折,换言之,解锁部远离外壳边沿并朝向位于外壳中央的电池本体延伸,补偿了解锁装置与锁止机构之间在车身方向的距离差,使得即便解锁装置位于外壳内部边沿位置处也能通过解锁部可靠作用于锁止机构而实现电池包与车身的解锁,使锁止机构尽可能地远离电池包边沿薄弱位置,提升电池包在车身的锁止可靠性。因此,本技术中的解锁装置既能与锁止机构作用而实现电池包解锁,又节约了外壳内的空间,避免空间冗余,最大程度地保证电池本体在外壳内的安装空间,有助于电池本体体型的增大,进而有助于增加电池本体的容量,提升电动车辆续航能力,增加电动车辆单次换电后的使用时长,提高用户使用体验。

- 还没有人留言评论。精彩留言会获得点赞!