一种熔盐法处理硅废料制备锂离子电池负极材料的方法与流程

本发明涉及用于直接转变化学能为电能的方法或装置,尤其涉及一种熔盐法处理硅废料制备锂离子电池负极材料的方法。

背景技术:

1、硅作为一种理论比容量超过石墨电极材料10倍的高能量密度的电池材料,是下一代锂离子电池负极材料中富有前景的一种材料。但由于硅本身较差的导电性及在充放电过程中引起的体积变化等问题,极大的限制了硅基材料的发展。至此,人们也做了许多努力来克服这些问题,例如利用纳米结构(硅纳米线、硅纳米管、硅纳米球等)来缓解硅负极在嵌脱锂过程中的体积膨胀。然而硅纳米材料的成本仍然过高,不适合大规模制备。因此,迫切需要一种低成本、高性能的硅材料来满足锂离子电池的市场需求。碳质负极材料在充放电过程中体积变化较小,具有良好的循环稳定性,而且碳质材料负极材料本身是离子和电子的混合体;另外,硅与碳的化学性质相近,二者能紧密结合,因此碳常用作与硅复合的首选基质。

2、基于以上原理,中国专利cn108767220a公开了一种硅碳复合材料及制备方法、电池负极材料和电池。该发明硅碳复合材料为空心微球结构,包括外壳和空腔,外壳包覆空腔,外壳主要由硅和碳复合而成,够通过空腔为硅在充放电过程中产生的体积变化提供空间,从而有效缓解硅在充放电过程中体积膨胀和结构坍塌问题,提高电池的循环稳定性和电池容量;通过硅碳协同作用,提高复合材料的导电性能。然而该发明的制备流程较为复杂,需要制备sio2溶胶,原料限制多、来源面较窄;此外,制备过程中还需要加入难溶的金属单质作为还原剂,容易引入杂质并难以去除,生产的效率较低。

3、半导体材料硅具有具有独特的光电效应,被广泛的应用于半导体和光伏产业。在晶体硅太阳能电池的制备过程中,需要将多晶硅锭或单晶硅棒先开方形成方棒,再对方棒进行切片成为0.18~0.19mm的多晶硅片或单晶硅片。由于切割丝的直径与所需晶体硅锭的厚度相差不多,所以在线切割过程中均会有质量分数为40%~50%的晶体硅被切割掉落形成切割废料,数量巨大;而且这些切割硅废料的粒径极细,在1~10μm之间,如果处置不当,将会造成非常严重的环境危害,形成粉体污染或水体污染。所以,如果能将这些部分切割硅废料进行回收并利用在锂离子电池负极材料的制备工艺中,不仅能降低环境污染,实现资源的二次利用,还能带来巨大的经济效益。目前,切割硅废料的回收方法主要有化学处理法、热等离子体熔炼法以及高温感应熔炼法,以往的研究主要集中于硅粉中杂质的去除,而对切割后的硅粉废料进行表面处理直接用于锂离子电池材料的研究极其稀少。相较于纳米级硅粉,切割硅废料的粒度属于微米级,其振实密度高,因此后者更具有电池的实际应用价值,以切割硅废料为原料也大大降低的生产成本。

4、综上所述,本发明提出一种将低成本和微米尺寸的硅废料直接转化为高附加值的锂离子电池硅基负极材料的方法。考虑到在切割过程中会在硅废料表面形成一层氧化膜,较厚的氧化膜的存在会极大的影响材料的电化学性能,降低材料本身的电子和离子导电性以及材料的比容量,所以,去除硅颗粒表面的氧化层并设计出合理的硅碳复合结构是提高切割硅废料储锂性能的关键。但使用常见的碳、氢气等还原剂等进行还原时,由于动力学限制,还原速度极慢。常见的除去硅颗粒表面氧化膜的方法是利用氢氟酸刻蚀:sio2+4hf=sif4(g)+2h2o,但氢氟酸的使用一方面会增加设备的腐蚀,其次会产生sif4这样的有毒气体,造成二次污染,还造成了硅的损失,回收困难。基于此,本发明提出利用熔盐的方法进行硅颗粒表面氧化物的刻蚀,并进行硅碳复合,成功将切割硅废料直接转化为高附加值的电池负极材料,整个过程未使用强酸强碱,未产生有毒气体等二次污染物,环境友好,硅损失小,工艺流程短,生产成本低,操作简单。

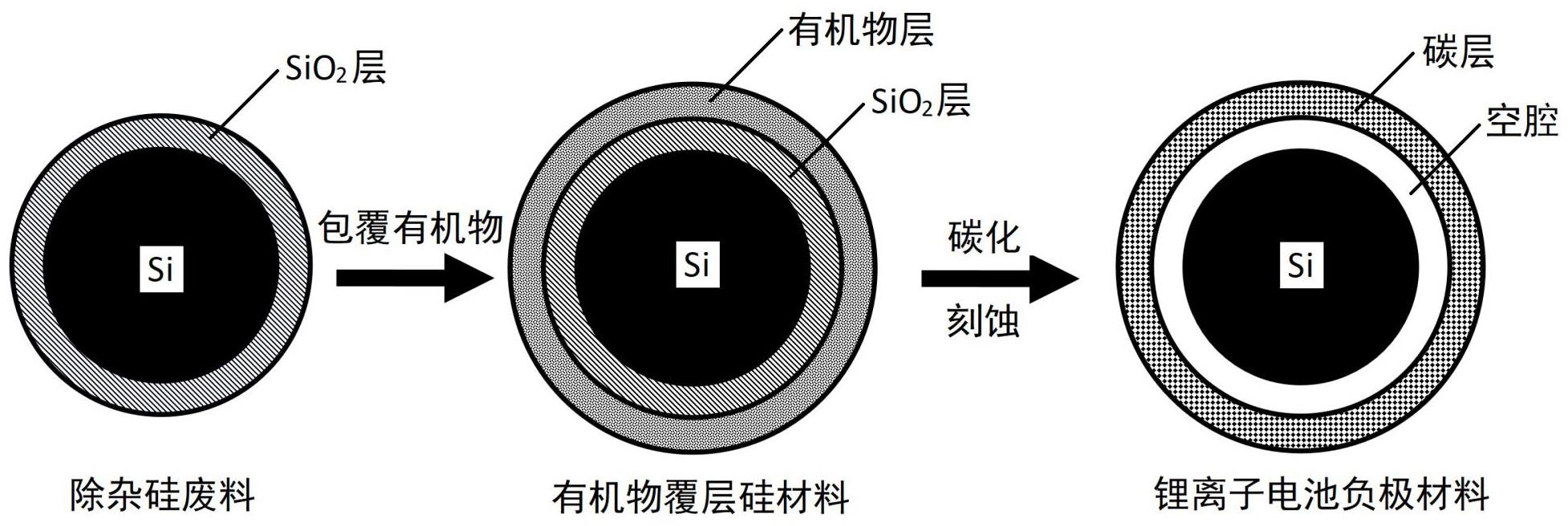

技术实现思路

1、有鉴于现有技术的上述缺陷,在本发明的第一方面,提供了一种环境友好、工艺简捷的熔盐法处理硅废料制备锂离子电池负极材料的方法,包括如下步骤:

2、s1、去除硅废料表面的污渍,得到除杂硅原料;

3、s2、在所述除杂硅原料的表面包覆形成有机物层,得到有机物覆层硅材料;

4、s3、将碳酸盐混合物与所述有机物覆层硅材料通过物理方式结合,得到预焙烧硅材料;

5、s4、所述预焙烧硅材料在无氧环境下进行焙烧处理,得到碳覆层硅材料;

6、s5、水洗去除所述碳覆层硅材料中生成的水溶性硅酸盐,得到锂离子电池负极材料。

7、本发明方法以硅废料为硅源,通过在其表面包覆形成含碳的有机物层,随后在无氧条件下通过焙烧处理,使硅颗粒表面用于包覆的有机物发生高温热解碳化;与此同时,硅废料颗粒表面的sio2可作为一种牺牲层,与碳酸盐混合物发生反应生成水溶性硅酸盐和二氧化碳。焙烧过程中,同步形成了碳层和水溶性硅酸盐层,最后经水洗去除水溶性硅酸盐,在硅核与碳层之间留下空腔,得到具有硅核/空腔/碳层的多层核壳复合结构,即锂离子电池负极材料。空腔的产生有效的缓解了硅颗粒在充放电过程中的体积膨胀效应。而外壳的碳层一方面增强了电极材料的导电性,另一方面也缓解了硅的体积膨胀。整个工艺流程简单,无有毒气体产生,安全无害。

8、优选的,所述步骤s1中,所述硅废料为晶体硅在切割加工过程中形成的切割废料。

9、优选的,所述步骤s1的具体方法如下:硅废料经洗涤,初步去除表面的有机物污渍;将初步除杂的硅废料置于无氧环境下进行热处理,进一步去除残留的有机物,得到除杂硅原料。

10、优选的,所述步骤s2的具体方法如下:将碳源、氮源溶于水后混合均匀,得到碳氮源混合液,随后向碳氮源混合液中加入所述除杂硅原料,随后于无氧环境下发生水热反应,在除杂硅原料表面形成有机物层;水热反应结束后,过滤反应产物并收集滤饼,滤饼经洗涤、干燥,得到有机物覆层硅材料。

11、进一步优选的,所述碳源为间苯二酚和甲醛。

12、进一步优选的,所述氮源为三聚氰胺、硝酸钠、硝酸钾、硝酸铵中的一种。

13、更进一步的,以重量份计,所述碳氮源混合液的配制方法如下:将2~5份间苯二酚和5~10份质量百分浓度为37%的甲醛水溶液加至30份水中,混合均匀后得到第一混合液;将5份氮源和9份质量百分浓度为37%的甲醛水溶液加至30份水中,混合均匀后得到第二混合液;将第一混合液与第二混合液混合均匀,得到碳氮源混合液。

14、进一步优选的,所述碳氮源混合液与所述除杂硅原料的质量比为40.5~44.5:1。

15、进一步优选的,所述水热反应的温度为75~85℃,反应时间为18~30h。

16、优选的,所述步骤s3的具体方法如下:将所述有机物覆层硅材料与含有碳酸根离子的碳酸盐混合物混合,随后经球磨处理、压片处理,制得预焙烧硅材料。

17、进一步优选的,所述球磨处理的时间为2~6h。

18、进一步优选的,所述压片处理的压力为2~6mpa。

19、优选的,所述步骤s3中,所述碳酸盐混合物为碳酸钠与碳酸钾形成的混合物,碳酸钠与碳酸钾的摩尔比为59:41。

20、碳酸钠和碳酸钾对二氧化硅刻蚀的相关反应如下:

21、na2co3+sio2=na2sio3+co2(g);

22、k2co3+sio2=k2sio3+co2(g)。

23、优选的,所述步骤s3中,所述有机物覆层硅材料中硅元素与所述碳酸盐混合物中碳酸根离子的摩尔比为1~10:1。

24、碳酸根离子本身与硅也会反应生成碳,可调控碳酸盐混合物的加入量,使其在反应过程中额外产生少量碳,以增强硅的导电性,并在一定程度上进一步缓解硅在充放电过程中的体积变化。

25、优选的,所述步骤s4中,所述焙烧处理的温度为600~750℃,处理时间为4~6h。

26、优选的,所述步骤s5的具体方法如下:所述碳覆层硅材料经水洗去除在焙烧处理中生成的水溶性硅酸盐,水洗后过滤收集滤饼,滤饼经干燥,得到锂离子电池负极材料。

27、与现有技术相比,本发明具有以下优点和有益效果:

28、本发明提供了一种熔盐法处理硅废料制备锂离子电池负极材料的方法,该方法以硅废料为原料,在降低生产成本的同时还实现了硅废料的资源化利用。本方法将硅废料表面的氧化作为天然的可牺牲模板,先对硅废料包覆形成有机物层,再在焙烧处理中,利用碳酸盐混合物对氧化层进行刻蚀,使得硅核和外层碳壳之间留下可缓解硅体积膨胀的空腔,而外层的碳壳增强了材料的导电性。本方法中,碳层与碳酸盐混合物的刻蚀过程均在焙烧中一步完成,缩短了工艺流程,提高了生产效率。碳酸盐混合物的熔盐刻蚀工艺避免了如氢氟酸刻蚀过程中产生的有毒气体,对环境友好。

- 还没有人留言评论。精彩留言会获得点赞!