一种半导体器件的刻蚀方法与流程

本发明涉及半导体,尤其是涉及一种半导体器件的刻蚀方法。

背景技术:

1、在半导体制造中,低温等离子体刻蚀的主要应用是将曝光显影在光阻层的图形传递到目标膜层上,从而形成设计要求的图案和三维结构等。刻蚀前,在掩膜上已经形成了待刻蚀的图案,具体的电路图案十分复杂,往往具有不同的图形疏密度和不同的关键尺寸(cd),这些不均匀性会导致刻蚀相同的时间时,不同区域的刻蚀深度不同。

2、由于整片晶圆上的刻蚀速率不同以及薄膜的厚度不均匀,在刻蚀过程中所有的目标材料并非同时从晶圆上去除,需要引入过刻蚀。过刻蚀时在未完成区域继续刻蚀目标材料,而已经完成的区域需要完好地停止在刻蚀停止层上,否则会对后续传递的形貌造成影响。当刻蚀选择比不够时,工艺气体不仅能刻蚀目标膜层,还能刻蚀被目标膜层掩盖的膜层,一方面会导致负载现象的传递(负载现象是指由于掩膜疏密度不同造成的刻蚀形貌和深度的差异),另一方面,也会对下一膜层的形貌造成影响。为了兼顾目标膜层的形貌,需要将刻蚀停止在目标膜层和下一膜层的交界处。

3、相关的刻蚀技术中,通常采用固定比例的组合气体刻蚀衬底上方的膜层,对衬底的选择比不高,容易造成负载的传递,影响刻蚀侧壁的形貌,导致关键尺寸的传递发生偏移,无法精准传递关键尺寸,降低了后续制造半导体器件的生产效率及良率。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种半导体器件的刻蚀方法,能够提升刻蚀速度及刻蚀均匀性,使刻蚀出的开口槽得到较大的侧壁倾斜角,优化了侧壁形貌,能够精准传递关键尺寸,提升了后续制造半导体器件的生产效率和制造良率。

2、为了实现上述目的,本发明实施例采用的技术方案如下:

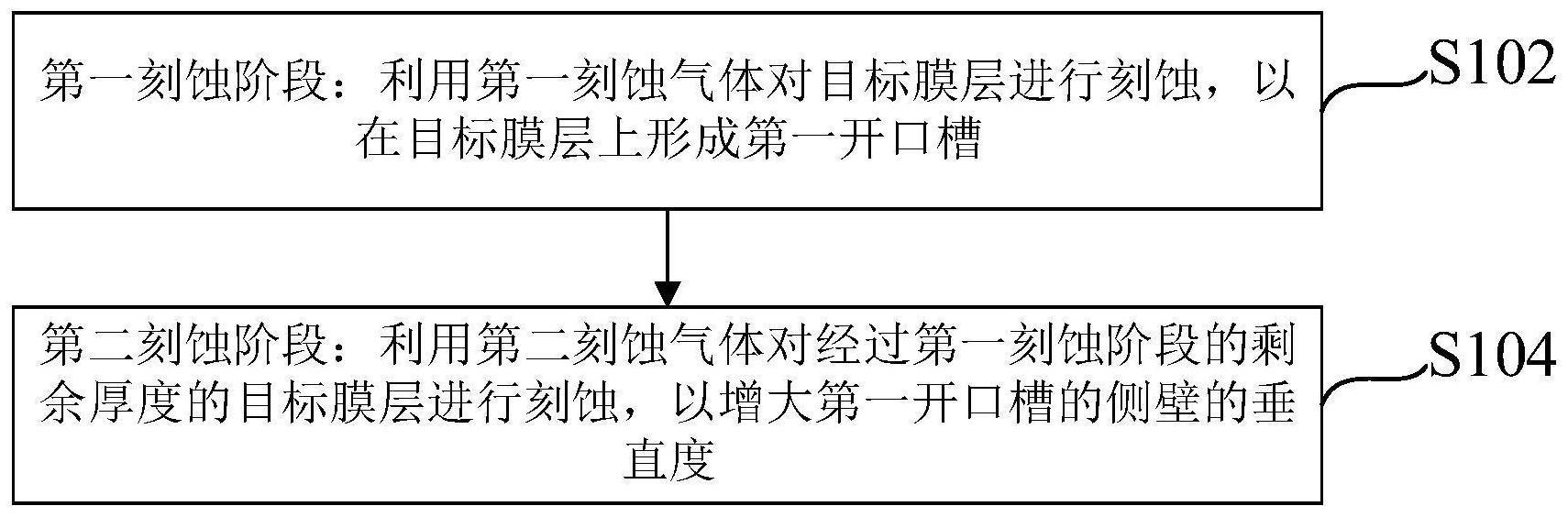

3、第一方面,本发明实施例提供了一种半导体器件的刻蚀方法,包括:第一刻蚀阶段:利用第一刻蚀气体对目标膜层进行刻蚀,以在所述目标膜层上形成第一开口槽;其中,所述第一开口槽的深度小于所述目标膜层的厚度,所述第一刻蚀气体含有对所述目标膜层起刻蚀作用的第一元素和能够与所述目标膜层生成聚合物以保护所述第一开口槽的侧壁的第二元素;第二刻蚀阶段:利用第二刻蚀气体对经过所述第一刻蚀阶段的剩余厚度的所述目标膜层进行刻蚀,以增大所述第一开口槽的侧壁的垂直度;所述第二刻蚀气体含有所述第一元素和所述第二元素;其中,所述第二刻蚀气体中所述第一元素的含量小于所述第一刻蚀气体中所述第一元素的含量;和/或,所述第二刻蚀气体中的所述第二元素的含量大于所述第一刻蚀气体中的所述第二元素的含量。

4、进一步,本发明实施例提供了第一方面的第一种可能的实施方式,其中,所述目标膜层包括氧化硅或氮化硅,所述目标膜层下方的近邻膜层为硅。

5、进一步,本发明实施例提供了第一方面的第二种可能的实施方式,其中,所述第一元素为氟元素,所述第二元素为碳元素和/或氢元素。

6、进一步,本发明实施例提供了第一方面的第三种可能的实施方式,其中,所述第二刻蚀气体中氟元素的含量小于所述第一刻蚀气体中氟元素的含量;并且所述第二刻蚀气体中氢元素的含量大于所述第一刻蚀气体中氢元素的含量。

7、进一步,本发明实施例提供了第一方面的第四种可能的实施方式,其中,所述第一刻蚀气体还包括氧元素,其中,所述氧元素用于与所述第一刻蚀气体中的碳原子反应,以释放所述第一刻蚀气体中的氟原子。

8、进一步,本发明实施例提供了第一方面的第五种可能的实施方式,其中,所述第一刻蚀气体包括cf4、chf3和o2;或者

9、所述第二刻蚀气体包括ch2f2和/或ch3f。

10、进一步,本发明实施例提供了第一方面的第六种可能的实施方式,其中,所述第一刻蚀气体中,

11、所述cf4与所述chf3的气体比例的取值范围为:2.5:1~3.5:1;

12、所述cf4与所述o2的气体比例的取值范围为:18:1~20:1。

13、进一步,本发明实施例提供了第一方面的第七种可能的实施方式,其中,所述第二刻蚀气体中,所述ch2f2与所述ch3f的气体比例的取值范围为:1:1~1:1.2。

14、进一步,本发明实施例提供了第一方面的第八种可能的实施方式,其中,所述第二刻蚀阶段的反应腔室压力大于所述第一刻蚀阶段的反应腔室压力;和/或,所述第一开口槽的深度的取值范围为所述目标膜层的厚度的90%-95%。

15、进一步,本发明实施例提供了第一方面的第九种可能的实施方式,其中,所述第一刻蚀阶段的工艺参数包括:

16、反应腔室的压力范围为:10~15mtorr;

17、上电源射频功率为:800~1000w;

18、下电源射频功率为:300~400w;

19、和/或,

20、所述第二刻蚀阶段的工艺参数包括:

21、反应腔室的压力范围为:20~30mtorr;

22、上电源射频功率为:800~1000w;

23、下电源射频功率为:300~400w。

24、本发明实施例提供了一种半导体器件的刻蚀方法,该刻蚀方法包括:第一刻蚀阶段:利用第一刻蚀气体对目标膜层进行刻蚀,以在目标膜层上形成第一开口槽;其中,第一开口槽的深度小于目标膜层的厚度,第一刻蚀气体含有对目标膜层起刻蚀作用的第一元素和能够与目标膜层生成聚合物以保护第一开口槽的侧壁的第二元素;第二刻蚀阶段:利用第二刻蚀气体对经过第一刻蚀阶段的剩余厚度的目标膜层进行刻蚀,以增大第一开口槽的侧壁的垂直度;第二刻蚀气体含有第一元素和第二元素;其中,第二刻蚀气体中第一元素的含量小于第一刻蚀气体中第一元素的含量;和/或,第二刻蚀气体中的第二元素的含量大于第一刻蚀气体中的第二元素的含量。本发明通过在第一刻蚀阶段采用较高含量的第一元素气体,第一元素起到主要的刻蚀作用,提升了目标膜层的刻蚀速度及刻蚀均匀性,通过在第二刻蚀阶段采用较低含量的第一元素气体,和/或采用较高含量的第二元素气体,可以在第一开口槽的侧壁及底部露出的下一膜层的表面生成钝化膜,起到了保护下一膜层的作用,在基于第一元素气体刻蚀目标膜层的过程中,提高了目标膜层与下一膜层的刻蚀选择比,从而可以使刻蚀出的开口槽得到较大的侧壁倾斜角,优化了侧壁形貌,能够精准传递关键尺寸,提升了后续制造半导体器件的生产效率和制造良率。

25、本发明实施例的其他特征和优点将在随后的说明书中阐述,或者,部分特征和优点可以从说明书推知或毫无疑义地确定,或者通过实施本发明实施例的上述技术即可得知。

26、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种半导体器件的刻蚀方法,其特征在于,包括:

2.根据权利要求1所述的刻蚀方法,其特征在于,所述目标膜层包括氧化硅或氮化硅,所述目标膜层下方的近邻膜层为硅。

3.根据权利要求2所述的刻蚀方法,其特征在于,所述第一元素为氟元素,所述第二元素为碳元素和/或氢元素。

4.根据权利要求3所述的刻蚀方法,其特征在于,所述第二刻蚀气体中氟元素的含量小于所述第一刻蚀气体中氟元素的含量;并且

5.根据权利要求3所述的刻蚀方法,其特征在于,所述第一刻蚀气体还包括氧元素,其中,所述氧元素用于与所述第一刻蚀气体中的碳原子反应,以释放所述第一刻蚀气体中的氟原子。

6.根据权利要求5所述的刻蚀方法,其特征在于,所述第一刻蚀气体包括cf4、chf3和o2;或者

7.根据权利要求6所述的刻蚀方法,其特征在于,所述第一刻蚀气体中,

8.根据权利要求6所述的刻蚀方法,其特征在于,所述第二刻蚀气体中,所述ch2f2与所述ch3f的气体比例的取值范围为:1:1~1:1.2。

9.根据权利要求1-8任一项所述的刻蚀方法,其特征在于,所述第二刻蚀阶段的反应腔室压力大于所述第一刻蚀阶段的反应腔室压力;

10.根据权利要求1所述的刻蚀方法,其特征在于,所述第一刻蚀阶段的工艺参数包括:

技术总结

本发明提供了一种半导体器件的刻蚀方法,该刻蚀方法包括:第一刻蚀阶段:利用第一刻蚀气体对目标膜层进行刻蚀,以在目标膜层上形成第一开口槽;第一刻蚀气体含有对目标膜层起刻蚀作用的第一元素和能够与目标膜层生成聚合物以保护第一开口槽的侧壁的第二元素;第二刻蚀阶段:利用第二刻蚀气体对经过第一刻蚀阶段的剩余厚度的目标膜层进行刻蚀,以增大第一开口槽的侧壁的垂直度;第二刻蚀气体含有第一元素和第二元素;第二刻蚀气体中第一元素的含量小于第一刻蚀气体中第一元素的含量;和/或,第二刻蚀气体中的第二元素的含量大于第一刻蚀气体中的第二元素的含量。本发明能够提升刻蚀速度及刻蚀均匀性,优化了侧壁形貌,能够精准传递关键尺寸。

技术研发人员:马一鸣,杨光,王京

受保护的技术使用者:北京北方华创微电子装备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!