图形化方法及图形化的半导体结构与流程

本发明涉及半导体领域,尤其涉及一种图形化方法及图形化的半导体结构。

背景技术:

1、湿法腐蚀在硅集成电路工艺中已经得到了广泛的应用。湿法腐蚀使用特定的腐蚀液与需要被腐蚀的材料进行化学反应,进而除去没有被掩膜层覆盖的区域。湿法腐蚀的优点是工艺简单,但是化学反应没有特定方向,所以会形成各项同性的腐蚀效果,各向同性的腐蚀会将掩膜层下方的薄膜材料一并腐蚀掉,使得图形的线宽难以控制,分辨率低,保真度差。在集成电路工艺中,被腐蚀的薄膜材料主要有硅(si)、氧化硅(sio2)、氮化硅(si3n4)等等,其中以氧化硅(sio2)的薄膜腐蚀应用最为广泛。在这些主要的薄膜湿法腐蚀当中,使用最多的腐蚀掩膜层主要是光刻胶。以光刻胶为掩膜层,可以用硝酸(hno3)、氢氟酸(hf)和水(或者醋酸)的混合溶液对硅(si)进行腐蚀。当然氧化硅(sio2)也可以作为湿法腐蚀的掩膜层,以氧化硅(sio2)为掩膜层用氢氧化钾(koh)的水溶液和异丙醇的混合液可以实现对硅(si)的湿法腐蚀,而且不同晶向的硅(si)的腐蚀可以得到不同的沟槽结构,但应用较为局限。

2、瞬态二极管(transient voltage suppressor,简称tvs)工艺中常常需要对高厚度(比如1.3微米甚至1.5微米)的sio2薄膜进行湿法腐蚀以节约工艺成本。在集成电路工艺当中,sio2的成膜方式有很多方法,不同方式成膜的sio2其致密程度以及与光刻胶的粘附性是不同的,其中,最常用的成膜方法包括氧化法和化学气相淀积法(chemical vapordeposition,简称cvd)。在集成电路工艺中,0.5微米以下的sio2薄膜采用热氧化生长,热氧化生长的薄膜膜质好,与光刻胶的粘附性也好,在长时间的湿法腐蚀当中不易脱落。光刻胶与热氧的粘附性很好保证了湿法腐蚀工艺的完全进行,得到了工艺所需的图形。为避免损耗硅衬底,0.5微米以上的sio2薄膜则不能以热氧化生长,需要采用cvd工艺或cvd工艺后快速退火得到与热氧特性相近的薄膜。然而,采用cvd工艺生长的sio2薄膜即使在退火后与光刻胶的粘附性也不强。高厚度sio2湿法腐蚀工艺时间较长,加之受到湿法腐蚀液浓度、温度、以及搅拌方式的影响,使得原本粘附性较差的光刻胶在湿法腐蚀过程中直接脱落,导致湿法腐蚀无法按照原来的方向进行,使得所需的图形严重失真,对芯片的良率有着极大的影响。

3、因此,如何提高湿法腐蚀工艺中氧化硅薄膜与光刻胶的粘附性,进而提高腐蚀准确性,保证芯片良品率,是目前需要解决的问题。

技术实现思路

1、本发明所要解决的技术问题是如何提高湿法腐蚀工艺中氧化硅薄膜与光刻胶的粘附性,进而提高腐蚀准确性,保证芯片良品率,提供一种图形化方法及图形化的半导体结构。

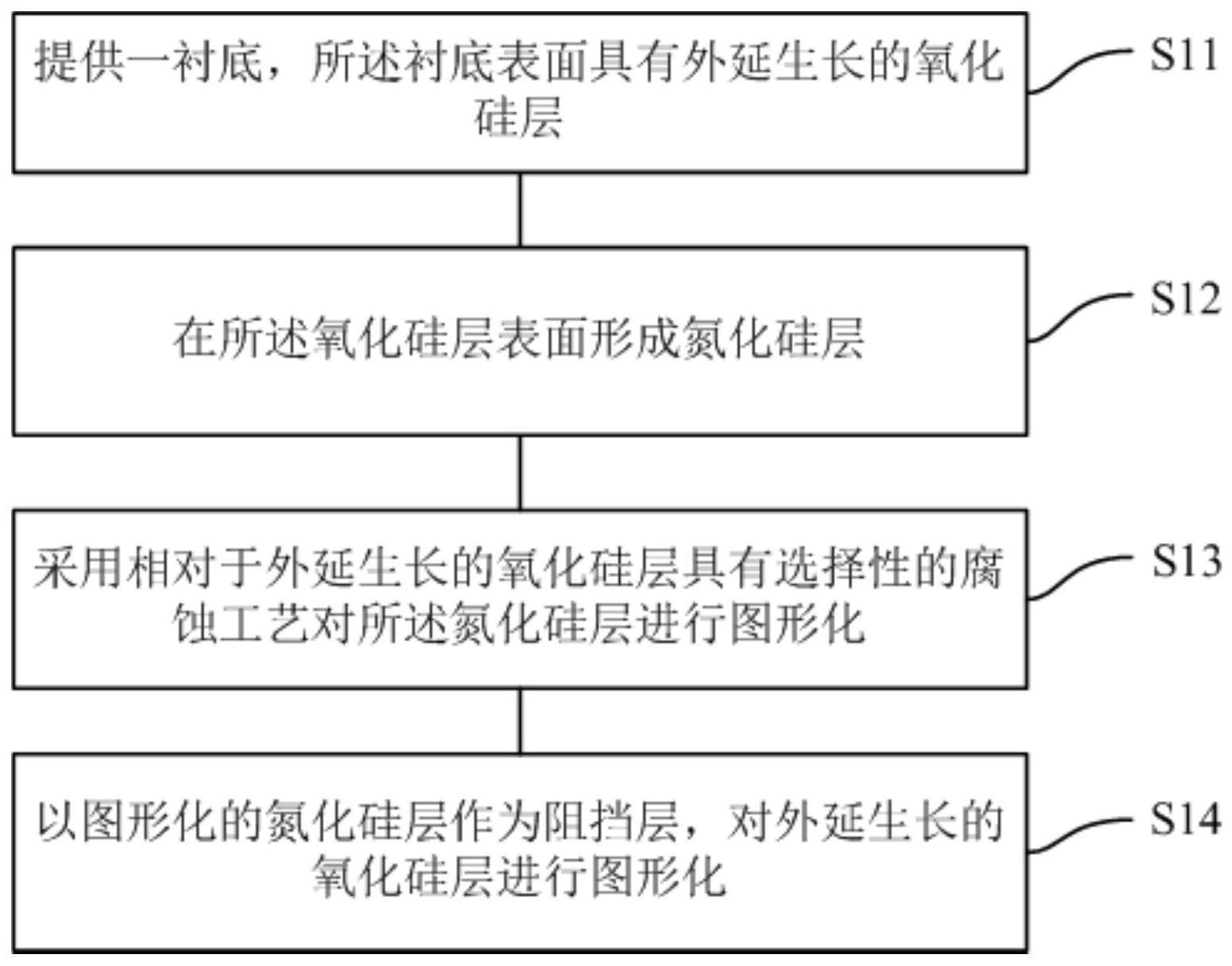

2、为了解决上述问题,本发明提供了一种图形化方法,包括如下步骤:提供一衬底,所述衬底表面具有外延生长的氧化硅层;在所述氧化硅层表面形成氮化硅层;采用相对于外延生长的氧化硅层具有选择性的腐蚀工艺对所述氮化硅层进行图形化;以图形化的氮化硅层作为阻挡层,对外延生长的氧化硅层进行图形化。

3、在一些实施例中,所述外延生长的氧化硅层的厚度大于0.5微米。

4、在一些实施例中,所述氮化硅层的厚度小于或等于200nm。

5、在一些实施例中,所述氮化硅层采用化学气相沉积的方法形成。

6、在一些实施例中,所述相对于外延生长的氧化硅层具有选择性的腐蚀工艺,是热磷酸湿法腐蚀工艺。

7、在一些实施例中,采用热磷酸湿法腐蚀工艺形成图形化的氮化硅层的步骤中,采用光刻胶作为阻挡层。

8、在一些实施例中,对外延生长的氧化硅层进行图形化的步骤是采用氢氟酸缓冲溶液对外延生长的氧化硅层进行腐蚀。

9、在一些实施例中,对外延生长的氧化硅层进行图形化的步骤实施完毕后,采用热磷酸湿法腐蚀工艺去除作为阻挡层的氮化硅层。

10、在一些实施例中,所述外延生长的氧化硅层,是采用正硅酸乙酯作为源物质形成的氧化硅层。

11、为了解决上述问题,本发明提供了一种图形化的半导体结构,所述图形化的半导体结构采用本发明所述的方法形成。

12、上述技术方案引入氮化硅层作为阻挡层,并通过磷酸对氮化硅层及氧化硅层的腐蚀速率的差异在所述氮化硅层上得到所需图形,通过在所述外延生长的氧化硅层的表面形成图形化的氮化硅层作为阻挡层,避免了以光刻胶为阻挡层图形化外延生长的氧化硅层时,光刻胶脱落导致的图形化效果不佳的问题,得到图形化效果更好的氧化硅层。所述外延生长的氧化硅层与所述氮化硅层具有较好的粘附性,且所述氮化硅层与所述光刻胶具有较好的粘附性,可以减少整个腐蚀工艺中阻挡层脱落的问题。此外,采用氮化硅层作为阻挡层,避免腐蚀过程中光刻胶造成的机台污染以及过厚的光刻胶带来的图形失真问题。工艺结果安全可靠,并且可以缓解干法刻蚀产能不足的问题。

13、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。

技术特征:

1.一种图形化方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,所述外延生长的氧化硅层的厚度大于0.5微米。

3.根据权利要求1所述的方法,其特征在于,所述氮化硅层的厚度小于或等于200nm。

4.根据权利要求1所述的方法,其特征在于,所述氮化硅层采用化学气相沉积的方法形成。

5.根据权利要求1所述的方法,其特征在于,所述相对于外延生长的氧化硅层具有选择性的腐蚀工艺,是热磷酸湿法腐蚀工艺。

6.根据权利要求5所述的方法,其特征在于,采用热磷酸湿法腐蚀工艺形成图形化的氮化硅层的步骤中,采用光刻胶作为阻挡层。

7.根据权利要求1所述的方法,其特征在于,对外延生长的氧化硅层进行图形化的步骤是采用氢氟酸缓冲溶液对外延生长的氧化硅层进行腐蚀。

8.根据权利要求1所述的方法,其特征在于,对外延生长的氧化硅层进行图形化的步骤实施完毕后,采用热磷酸湿法腐蚀工艺去除作为阻挡层的氮化硅层。

9.根据权利要求1所述的方法,其特征在于,所述外延生长的氧化硅层,是采用正硅酸乙酯作为源物质形成的氧化硅层。

10.一种图形化的半导体结构,其特征在于,所述图形化的半导体结构采用如权利要求1~9任一项所述的方法形成。

技术总结

本发明提供一种图形化方法及图形化的半导体结构。所述图形化方法包括如下步骤:提供一衬底,所述衬底表面具有外延生长的氧化硅层;在所述氧化硅层表面形成氮化硅层;采用相对于外延生长的氧化硅层具有选择性的腐蚀工艺对所述氮化硅层进行图形化;以图形化的氮化硅层作为阻挡层,对外延生长的氧化硅层进行图形化。上述技术方案引入氮化硅层作为阻挡层,避免以光刻胶为阻挡层图形化外延生长的氧化硅层时,光刻胶脱落导致的图形化效果不佳的问题。采用氮化硅层作为阻挡层,避免腐蚀过程中光刻胶造成的机台污染以及过厚的光刻胶带来的图形失真问题。

技术研发人员:吴正泉,李昕阳

受保护的技术使用者:上海积塔半导体有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!