一种具有气密性检测功能的COB光源封装装置的制作方法

本发明涉及cob光源封装,具体为一种具有气密性检测功能的cob光源封装装置。

背景技术:

1、cob封装全称板上芯片封装(chips on board,简称:cob封装),是为了解决led散热问题的一种技术。是将裸芯片用导电或非导电胶粘附在互连基板上,然后进行引线键合实现其电气连接,cob封装如果裸芯片直接暴露在空气中,易受污染或人为损坏,影响或破坏芯片功能,于是就用胶把芯片和键合引线包封起来。

2、现有的cob封装直接将胶体滴放至裸露的led芯片上,在重力的作用下使得胶体形成上表面为弧形的封装,但是部分led芯片四周设置有封装栅栏,导致胶体以滴落的方式进行封装期间,栅栏内部的空气无法及时排出,影响led光源分封装效果,以及胶体自身张力的因素导致胶体在固化后,胶体的上端表面无法形成光滑的表面,影响led芯片在通电后的发光效果。

技术实现思路

1、本发明的目的在于提供一种具有气密性检测功能的cob光源封装装置,以解决上述背景技术中提出的问题。

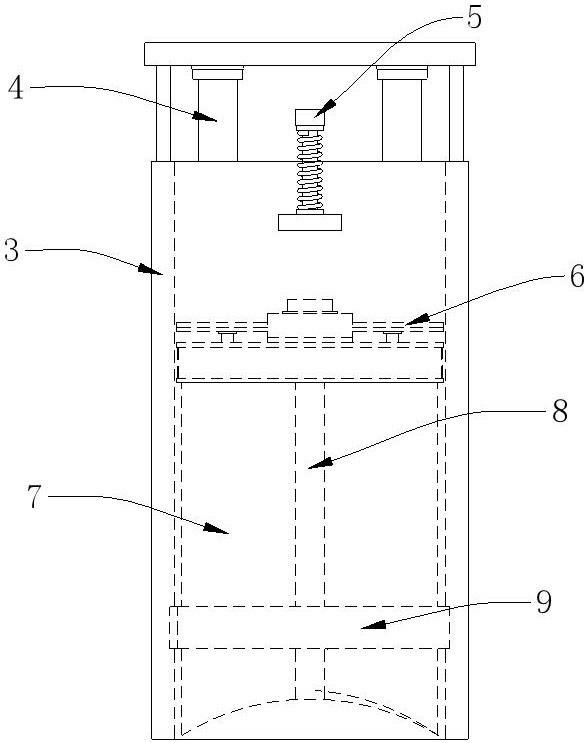

2、为了解决上述技术问题,本发明提供如下技术方案:一种具有气密性检测功能的cob光源封装装置,包括滤网和气泵,所述滤网和气泵之间通过管道连接有主体,所述主体内部设置有控制杆、连通板和隔板,所述控制杆、连通板均安装于隔板的上方,所述隔板的下端安装有塑形板,所述塑形板的中部设置有注入管,所述塑形板的下端表面为弧形;

3、所述主体为环形,所述隔板的外径以及塑形板的宽度均与主体内径大小相同,所述隔板和塑形板之间通过驱动电机相连接;

4、所述塑形板将主体内隔板下方空间竖直分隔为两个区域,所述连通板内部设置有两组通道;主体在使用之前需要启动气泵,气泵通过管道经过主体对滤网一侧的空气进行抽取,同时主体的上方安装有机械臂,机械臂用于控制主体进行运动,机械臂带动主体运动至所需封装点位的正上方时,此时控制杆开始伸展,控制杆带动连通板、隔板和塑形板在主体内部垂直下降,当塑形板下降至下端表面与主体的下端表面相重合时,此时连通板的上端表面与主体的上端表面相重合,由于连通板的上端安装有横板,并且横板的长度大于主体的内径,此时控制杆继续伸长,控制杆即可通过连通板带动主体下降,直至主体的下端表面与电路板的上端表面相贴合时,此时注入管的中轴线与封装点位位于同一条直线上,注入管的上端连接有封装胶输出设备,封装胶输出设备通过注入管向所需封装点位进行输出封装胶,主体在封装期间,驱动电机同步旋转,驱动的电机带动塑形板进行旋转,旋转状态下的塑形板对正在封装的胶体进行塑形,由于塑形板的下端表面为弧形,并且为上凹设置,进而实现经过塑形板塑形的封装胶体在凝固后外表面为弧形,主体在对封装点位完成封装后,控制杆开始收缩直至复位至最初状态,机械臂与主体之间通过主弹簧相连接,控制杆在开始收缩期间,主弹簧同步由伸展状态收缩至常态,此时连通板上端的横板开始与主体分离,控制杆持续收缩至最初状态期间,控制杆带动连通板、隔板和塑形板完全收纳至主体内部。

5、进一步的,所述主体的内部下方设置有清理板,所述清理板的内壁尺寸与塑形板的外壁尺寸相匹配,所述清理板上开设有半圆形气流孔,所述清理板与主体转动连接;控制杆带动塑形板在主体内部垂直升降,进而实现清理板与塑形板之间产生相对滑动,由于清理板的内壁尺寸与塑形板的外壁尺寸相匹配,当控制杆在收缩至初始长度期间,塑形板的最下端表面由位于清理板的下方,在控制杆的带动下上升,直至塑形板的最下端表面上升至清理板的下端表面相重合,塑形板下端区域附带对胶体进行塑形工作,塑形板在回升期间,容易出现部分交替附着在塑形板的下端,故塑形板在回升期间,相对主体呈静止状态的清理板对塑形板外壁附着的胶体进行清理,清理板与主体之间在转动连接,其中塑形板在旋转期间带动相互啮合的清理板同步旋转。

6、进一步的,所述塑形板的下端设置有两组倾斜表面,所述表面上开设有凹槽,两组倾斜所述表面关于注入管呈轴对称设置,所述凹槽的一侧与注入管相连通,靠近所述注入管一侧凹槽的深度大于远离所述注入管一侧凹槽的深度;塑形板的下端表面特殊设置,其中塑形板下端凹槽的设置,以便于对溢出注入管的胶体向封装点位的四周进行导向,其次塑形板下端表面为斜面的设置,通过倾斜表面对封装点位上的胶体进行推动,同时倾斜表面关于注入管呈轴对称设置,使得注入管两侧的倾斜表面采用类似扇叶叶片的设置,对封装点位上局部突出的胶体进行推动,直至塑形板的下端表面对输出的胶体完成塑形工作。

7、进一步的,所述连通板内部设置有两组通道分别为直流通道和分流通道,所述直流通道设置于分流通道的上方,所述直流通道与滤网和气泵直接连通,所述隔板下方空间与分流通道相连通,气泵的输出端设置有导风板,所述导风板设置于主体运动方向所在的一侧的下方;直流通道为矩形,其中矩形的高度小于横板与主体上端表面的间距,其中控制杆处于收缩状态时,即控制杆的伸长长度小于横板与主体上端表面的间距时,滤网和气泵之间均通过管道和直流通道相连通,气泵抽取的空气经过滤网过滤之后通过导风板进行输出,其次当控制杆的伸长长度大于横板与主体上端表面的间距时,滤网和气泵之间的连接通道由直流通道变化为分流通道,气泵的输出依旧为导风板,其中导风板的位置设置,以便于主体在运动期间,气泵同步工作,对主体运动路径方向上的线路板进行清理,避免灰尘附着在线路板上影响封装效果。

8、进一步的,所述隔板的下方依次设置有活动板、气囊和滑板,所述滑板的上方设置有立柱,所述立柱依次贯穿气囊隔板,所述立柱上端安装有活动板,所述活动板与连通板相连接;当主体处于封装状态时,此时主体的下端表面与线路板的上端表面相贴合,并且滤网和气泵之间通过分流通道相连通,当塑形板对输出的胶体完成塑形后,胶体与塑形板之间相互配合将隔板下方的空间隔断,此时气泵和驱动电机依旧工作,由于气泵不断地抽取空气,并且隔板下方空间被隔断,导致隔板下方塑形板一侧的空间内的气压不断降低,进而对完成塑形的胶体进行低压检测,低压附带对胶体内部的气泡清除效果,低压驱动胶体内部的气泡离开,由于驱动电机带动塑形板在主体内部持续旋转,进而使得塑形板两侧的空间交替与气泵相连,使得塑形板两侧空间内部的气压持续降低,主体内部安装有气压监测元件,主体实时接收气压监测元件反馈的电信号,电信号携带隔板下方空间内的气压信息,当主体识别到隔板下方空间内的气压信息在持续降低时,主体控制胶体停止输出;

9、由于隔板下方依次设置有活动板、气囊和滑板,气囊的上端内部设置刚性支架,刚性支架的外径等于主体的内径,刚性支架的中部与驱动电机相连接,当塑形板对输出的胶体完成塑形后,隔板下方空间内的气压不断降低,使得气囊受到压力不断减小,使得气囊内部的空气膨胀带动下方的滑板下降,滑板与活动板之间连接有立柱,进而使得滑板通过立柱带动活动板同步下降,直至活动板的上端表面与连通板的下端表面相分离,此时连通板的下端出现空隙,表明分流通道通过空隙相连通,即外界空气可直接通过分流通道和空隙被气泵进行抽取,活动板的上端表面安装有触点,以及连通板的下端表面安装有环形触点,当两个触点发生分离时,即表明正在封装的封装点位已经完成封装,主体即可控制杆进行收缩,以便于机械臂带动主体运动至下一个封装点位的正上方,由于控制杆收缩,使得主体与线路板发生脱离,隔板下方空间再次与外界环境相连通,气囊在受到常压的影响回复至最初状态,并且连通板与活动板再次进行贴合。

10、进一步的,所述塑形板贯穿滑板与隔板相连接,所述塑形板的上方外径小于气囊的内径,所述立柱为中空设置;塑形板的上端贯穿滑板与隔板相连接,即滑板在气压变化的作用下发生相对塑形板相对滑动的情况,滑板的位置变化,不会影响塑形板的位置变化,其次塑形板的上方外径小于气囊的内径,避免塑形板将气囊的内部隔断,立柱为中空设置,分流通道通过立柱连接塑形板两侧的空间。

11、进一步的,所述活动板的上方安装有立板,所述立板的上端表面与连通板的下端表面相贴合,所述立板的厚度大于分流通道的内径;立板的设置,活动板通过立板与连通板进行贴合,立板位于注入管和驱动电机的两侧,立板的两侧存在有两个扇形空间,分流通道通过立柱和扇形空间连接塑形板两侧的空间,由于立板的厚度大于分流通道的内径,机扇形空间的夹角小于π,避免塑形板两侧的空间通过扇形空间形成连通。

12、进一步的,所述立柱由两个环柱套接而成,所述环柱之间通过弹簧相连接;立柱的结构设置,使得气囊因膨胀带动滑板下降期间,立柱内部的弹簧有压缩状态不断释放自身的行程,当滑板的下降高度大于弹簧的释放行程时,此时滑板即可通过立柱带动活动板下降,立柱的结构设置,避免气泡在塑形完成塑形的胶体内溢出期间,使得隔板下方的气压降低,导致在塑形完成后短时间出现活动板与连通板发生脱离。

13、与现有技术相比,本发明所达到的有益效果是:

14、1、该具有气密性检测功能的cob光源封装装置,通过导风板和连通板的设置,连通板内部开设有两条通道,两条通道的末端均通过气泵与导风板相连接,导风板的位置设置,对主体运动路径方向上的线路板进行清理,避免灰尘附着在线路板上影响封装效果;

15、2、该具有气密性检测功能的cob光源封装装置,通过气泵和塑形板的设置,气泵与分流通道连通期间,不断对隔板下方的空气进行抽取,其中旋转状态下的塑形板对注入的胶体不断地进行塑形,塑形后的胶体配合塑形板在隔板下方形成密封空间,配合气泵在密封空间内部形成低压,进而实现气泵对胶体内部气泡进行抽取,以及通过检测气压的方式对封装后的胶体气密性进行检测;

16、3、该具有气密性检测功能的cob光源封装装置,通过隔板及其相连结构的设置,通过气囊实时检测隔板下方气压强度的方式,改变隔板下方空间与连通板的连接状态,实现输出注入管持续输入胶体的状态,同时输出控制杆回收的命令,提高主体在封装期间的自动化程度。

- 还没有人留言评论。精彩留言会获得点赞!