电芯模组堆叠系统及其控制方法与流程

本发明涉及电芯生产,尤其涉及一种电芯模组堆叠系统及其控制方法。

背景技术:

1、在动力锂电池行业内,在电芯模组装配产线领域,需要将多个电芯进行堆叠形成一个电芯模组。在堆叠时,需要通过机械手将电芯夹起,然后放置在堆叠台上,在依次堆叠一定数量的电芯后,通过机械手将堆叠完成的电芯模组打包取料。

2、然而,在现有的电芯模组堆叠系统中,各个装置之间的联动较差,无法实现电芯的快速堆叠,每次堆叠都需要进行矫正,导致电芯的堆叠效率低,同时,在堆叠过程中存在电芯歪斜的风险,无法保证电芯的准确堆叠。综上所述,现有技术中电芯的堆叠效率低下。

技术实现思路

1、本发明提供一种电芯模组堆叠系统,用以解决电芯的堆叠效率低下的问题,实现电芯的快速有效堆叠。

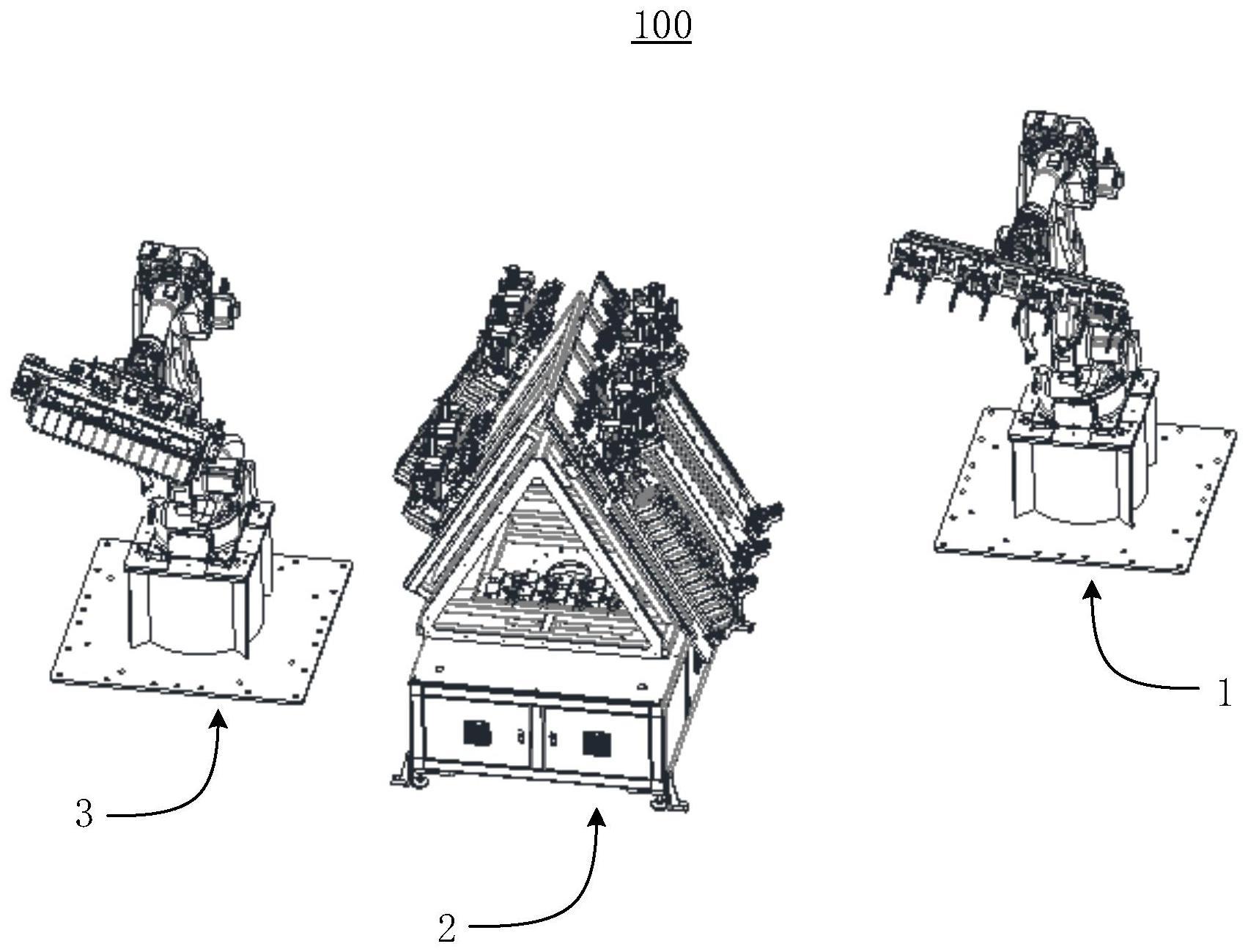

2、本发明提供一种电芯模组堆叠系统,包括沿电芯堆叠加工方向依次设置的电芯上料装置、电芯堆叠装置以及电芯下料装置;

3、电芯上料装置包括多个搬运夹爪以及变距组件,变距组件用以调整多个搬运夹爪之间的间距;

4、电芯堆叠装置包括安装板,安装板具有上下向延伸设置的承载面,承载面沿水平向设置有多个承载区域,承载区域的下端设有定位板,上端设置有朝向或者背离定位板方向活动的电芯夹具;

5、电芯下料装置包括两个呈间隔设置的侧压板,两个侧压板之间的间距呈可调节设置;

6、其中,安装板具有活动至承载面对应电芯上料装置的上料位置以及活动至对应电芯下料装置的下料位置。

7、根据本发明提供的电芯模组堆叠系统,变距组件包括基座、多个滑块及滑块驱动组件,多个滑块沿基座的延伸方向依次滑动设于基座上,滑块驱动组件设于基座上,且与多个滑块驱动连接,用以分别驱动多个滑块沿基座的延伸方向滑动;

8、多个搬运夹爪分别设于多个滑块上。

9、根据本发明提供的电芯模组堆叠系统,电芯夹具包括:

10、夹具支架,沿上下向活动设于承载区域上端;

11、托爪组件,设于夹具支架,托爪组件上形成有电芯存放空间,电芯存放空间用于承托待堆叠电芯;以及,

12、对中组件,设于夹具支架,对中组件用于夹持处于电芯存放空间内待堆叠电芯的水平向侧壁。

13、根据本发明提供的电芯模组堆叠系统,电芯夹具还包括下压组件,下压组件设于夹具支架,用于向下挤压待堆叠电芯。

14、根据本发明提供的电芯模组堆叠系统,安装板上还设有两个定位夹爪以及定位驱动组件,两个定位夹爪分设于定位板水平向的两侧,且具有相互靠近或者远离的活动行程,定位驱动组件用于驱动两个定位夹爪活动。

15、根据本发明提供的电芯模组堆叠系统,电芯堆叠装置还包括转台支架,转台支架绕上下向的轴线转动设置,安装板设于转台支架上,转台支架转动使得承载面依次活动至上料位置以及下料位置。

16、根据本发明提供的电芯模组堆叠系统,安装板设置有多个,多个安装板沿转台支架的周向间隔设置。

17、本发明还提供一种电芯模组堆叠系统的控制方法,包括以下步骤:

18、电芯上料:安装板活动至处于上料位置的情况下,多个搬运夹爪夹取待堆叠电芯,并调整多个搬运夹爪之间的间距,将待堆叠电芯输送至多个电芯夹具上;

19、电芯堆叠:电芯夹具向下活动将待堆叠电芯堆叠至定位板上,直至定位板上的待堆叠电芯达到预设数量,以形成电芯模组;

20、电芯下料:安装板活动至处于下料位置的情况下,调整两个侧压板之间的间距夹持电芯模组。

21、根据本发明提供的电芯模组堆叠系统的控制方法,电芯夹具向下活动将待堆叠电芯堆叠至定位板上的步骤包括:

22、对中组件夹持处于托爪组件上的待堆叠电芯,调整待堆叠电芯的位置;

23、夹具支架向下活动以将待堆叠电芯堆叠至定位板上;

24、两个定位夹爪相互靠近以固定处于定位板上的待堆叠电芯;

25、下压组件向下压持堆叠至定位板上的待堆叠电芯。

26、根据本发明提供的电芯模组堆叠系统的控制方法,还包括以下步骤:

27、控制多个安装板活动,使得上料位置以及下料位置处均具有至少一安装板;

28、对处于上料位置的安装板进行电芯上料以及电芯堆叠,并对处于下料位置的安装板进行电芯下料。

29、在本发明提供的电芯模组堆叠系统中,安装板活动至上料位置,搬运夹爪夹取待堆叠电芯,然后根据多个承载区域之间的间距调整间距,并输送至电芯夹具上,电芯夹具夹持待堆叠电芯后,向下堆叠至定位板上,通过搬运夹爪不断的将待堆叠电芯输送至电芯夹具上,并通过电芯夹具的往复活动在定位板上堆叠待堆叠电芯,加快电芯模组的堆叠速率,同时可以避免直接通过上料部件堆叠导致的配合误差,在堆叠完成后,安装板活动至下料位置,通过侧压板夹取堆叠完成的电芯模组,完成下料,通过电芯上料装置、电芯堆叠装置以及电芯下料装置之间的活动配合,提高电芯的堆叠生产速度,同时通过安装板的活动,避免电芯上料装置与电芯下料装置之间产生干扰,进一步提高堆叠速度。

技术特征:

1.一种电芯模组堆叠系统,其特征在于,包括沿电芯堆叠加工方向依次设置的电芯上料装置、电芯堆叠装置以及电芯下料装置;

2.根据权利要求1所述的电芯模组堆叠系统,其特征在于,所述变距组件包括基座、多个滑块及滑块驱动组件,多个所述滑块沿所述基座的延伸方向依次滑动设于所述基座上,所述滑块驱动组件设于所述基座上,且与多个所述滑块驱动连接,用以分别驱动多个所述滑块沿所述基座的延伸方向滑动;

3.根据权利要求1所述的电芯模组堆叠系统,其特征在于,所述电芯夹具包括:

4.根据权利要求3所述的电芯模组堆叠系统,其特征在于,所述电芯夹具还包括下压组件,所述下压组件设于所述夹具支架,用于向下挤压所述待堆叠电芯。

5.根据权利要求1所述的电芯模组堆叠系统,其特征在于,所述安装板上还设有两个定位夹爪以及定位驱动组件,两个所述定位夹爪分设于所述定位板水平向的两侧,且具有相互靠近或者远离的活动行程,所述定位驱动组件用于驱动两个所述定位夹爪活动。

6.根据权利要求1所述的电芯模组堆叠系统,其特征在于,所述所述电芯堆叠装置还包括转台支架,所述转台支架绕上下向的轴线转动设置,所述安装板设于所述转台支架上,所述转台支架转动使得所述承载面依次活动至所述上料位置以及所述下料位置。

7.根据权利要求6所述的电芯模组堆叠系统,其特征在于,所述安装板设置有多个,多个所述安装板沿所述转台支架的周向间隔设置。

8.根据权利要求1至7中任意一项所述的电芯模组堆叠系统的控制方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的电芯模组堆叠系统的控制方法,其特征在于,所述电芯夹具向下活动将所述待堆叠电芯堆叠至所述定位板上的步骤包括:

10.根据权利要求8所述的电芯模组堆叠系统的控制方法,其特征在于,还包括以下步骤:

技术总结

本发明提供一种电芯模组堆叠系统及其控制方法,电芯模组堆叠系统包括电芯上料装置、电芯堆叠装置以及电芯下料装置;电芯上料装置包括多个搬运夹爪以及变距组件,变距组件用以调整多个搬运夹爪之间的间距;电芯堆叠装置包括安装板,安装板具有上下向延伸设置的承载面,承载面沿水平向设置有多个承载区域,承载区域的下端设有定位板,上端设置有朝向或者背离定位板方向活动的电芯夹具;电芯下料装置包括两个呈间隔设置的侧压板,两个侧压板之间的间距呈可调节设置。在本发明提供的电芯模组堆叠系统中,通过电芯上料装置、电芯堆叠装置以及电芯下料装置之间的配合,提高电芯的堆叠生产速度。

技术研发人员:冉昌林,蔡汉钢,王高鹏

受保护的技术使用者:武汉逸飞激光股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!