对碳化硅半导体衬底进行等离子蚀刻的方法和设备与流程

本发明涉及一种等离子蚀刻碳化硅半导体衬底的方法。本发明还涉及一种等离子蚀刻设备。

背景技术:

1、碳化硅(sic)为可支持约2.2mv/cm的极高击穿电压的宽带隙(对于4h-sic为3.28ev)半导体,其为纯硅的击穿电压的约七倍,大于纯硅的热导率的两倍。归因于与成熟的si igbt(绝缘栅双极晶体管)技术相比的热和频率益处,sic广泛用于高功率、高频应用,例如用于电动车辆的电池充电器、反相器以及能量存储和传输。

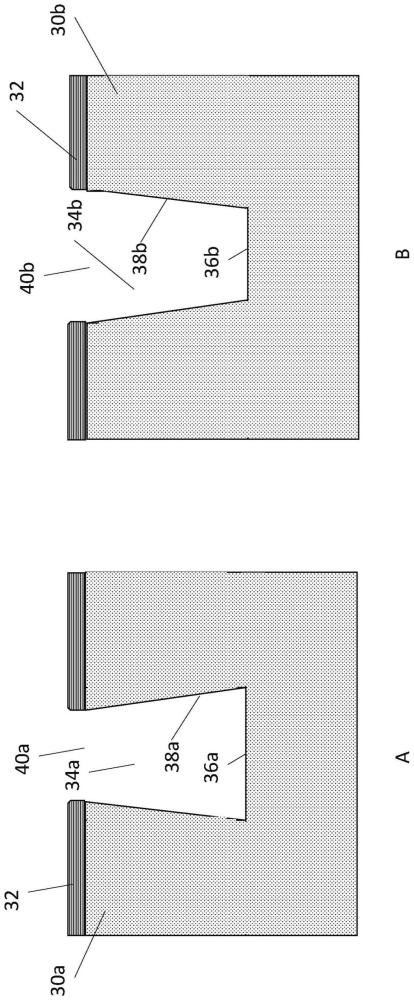

2、为了制造sic装置、mosfet、肖特基二极管或基于mems的结构,相对惰性的sic材料需要用掩模图案化,且通常使用各向异性等离子蚀刻工艺蚀刻。掩模可以是金属的,例如ni,基于金属的,例如ito,或介电sio2或sin。如us 2016/016385 a1中所公开,当在sic表面中蚀刻沟槽时,频繁地需要产生在与水平方向成85°到90°的范围内的明确界定的锥形。如图1b中所示,“正”锥形(小于90°)不仅使涂布和填充沟槽对后续过程(例如,pe-cvd、cvd或pvd沉积步骤)不太需要,而且还可能通过将特征与sic矩阵中的晶体平面对准来影响装置的电气性能。

3、干式蚀刻碳化硅沟槽可在1到10μm宽之间且在1到10μm深之间,且可具有平坦或经圆整基底后等离子蚀刻。后蚀刻有可能通过使用高温h2退火工艺来对基底进行圆整。

4、传统上,六氟化硫(sf6)为在高蚀刻速率下用于等离子蚀刻sic的主要气体,可实现600nm/min与1000nm/min之间的蚀刻速率。通常,sf6与he或ar和o2组合。需要高功率和低压力两者来破坏sic中的强键并且防止形成“微沟槽”,在沟槽基底拐角处形成辅助沟槽可能会致使经蚀刻沟槽的侧壁轮廓具有“折返式”轮廓(即,大于90°的侧壁锥形),如图1a中所示。这会约束使用常规基于氟的蚀刻化学物质的工艺窗口。

5、已经进行了先前尝试来克服基于氟的蚀刻化学物质的缺点。举例来说,f.a.khan等人在《电化学学会杂志》(journal of the electrochemical society)(149(7)g420-g423(2002))的“基于cl2的等离子对碳化硅的低损坏蚀刻(low-damage etching ofsilicon carbide in cl2-based plasmas)”尝试使用sf6与bcl3或hcl的蚀刻混合物在sic衬底中蚀刻出通孔。然而,这些蚀刻混合物可实现的蚀刻速率低于标准sf6蚀刻化学物质。

6、因此,本领域中需要提供一种等离子蚀刻碳化硅半导体以形成特征的改进的方法,相较于成熟的sif6/o2蚀刻工艺,所述方法使得能够在不降低蚀刻速率的情况下对特征内的锥形进行微调。

技术实现思路

1、在本发明的实施例中的至少一些中,本发明试图解决上述问题、需求和需要。

2、根据本发明的第一实施例,提供一种等离子蚀刻碳化硅半导体衬底以形成特征的方法,所述方法包括以下步骤:

3、●在腔室中的衬底支撑件上提供上面形成有掩模的衬底,所述掩模具有开口,其中所述衬底是由碳化硅形成;

4、●执行等离子蚀刻步骤以经由所述开口各向异性地蚀刻所述衬底以产生特征,

5、其中所述等离子蚀刻步骤包括从包括至少一种含氟组分和氯气的蚀刻剂气体混合物产生等离子。

6、本发明人已发现,蚀刻剂气体混合物中的至少一种含氟组分与氯气的组合允许特征的锥形的微调,而不牺牲例如蚀刻速率和选择性等其它蚀刻特性。

7、所述至少一种含氟组分可包括sf6、sif4或其组合。所述至少一种含氟组分可包括sf6和sif4两者。所述蚀刻剂气体混合物可进一步包括sicl4。

8、所述蚀刻剂气体混合物可进一步包括含氧组分。所述含氧组分可包括o2、h2o、n2o和/或o3。所述含氧组分可以是o2气体。

9、所述至少一种含氟组分、氯气以及当存在时sicl4和所述含氧组分中的每一者的流动速率可为至多100sccm。如果存在sf6,那么流动速率可从30sccm到60sccm。如果存在sif4,那么流动速率可从20sccm到98sccm。如果存在sicl4,那么流动速率可为5sccm到95sccm。如果存在,那么含氧组分的流动速率可为5sccm到95sccm,任选地50sccm到80sccm。

10、所述蚀刻剂气体混合物可进一步包括惰性气体组分。惰性气体组分可以是氦气(he)或氩气(ar)。所述惰性气体组分可由氩气组成。如果存在,那么惰性气体组分的流动速率可为至多500sccm。如果存在,那么惰性气体组分的流动速率可为至少300sccm。

11、所述蚀刻剂气体混合物可由以下组成或基本上由以下组成:至少一种含氟组分、氯气、sicl4、含氧组分和惰性气体组分。所述蚀刻剂气体混合物可由以下组成或基本上由以下组成:sf6、sif4、氯气、sicl4、o2和ar。

12、所述等离子蚀刻步骤可包括以下步骤:更改含氟组分流动速率和含氯组分流动速率,以便改变含氟组分:含氯组分比率且进而改变所述特征的轮廓角度。所述等离子蚀刻步骤可包括以下步骤:设定sf6流动速率和cl2流动速率,且更改sif4流动速率和sicl4流动速率以便改变含氟组分:含氯组分比率且进而改变所述特征的所述轮廓角度。含氟组分:含氯组分比率可在等离子蚀刻步骤的持续时间期间保持恒定。或者,含氟组分:含氟组分比率可在等离子蚀刻步骤的持续时间期间更改。

13、可以使用将800w到2500w的功率供应到等离子的等离子源执行等离子蚀刻步骤。等离子源可将2200w的功率供应到等离子。在等离子蚀刻步骤期间,可将700w到1400w的电功率施加到衬底支撑件。在等离子蚀刻步骤期间施加到衬底支撑件的电功率可为约1300w。在辅助蚀刻过程期间施加到衬底的电功率可为rf偏压功率。

14、衬底支撑件可维持在10℃与30℃之间的温度。衬底支撑件可维持在约20℃的温度。腔室可以冷却到55℃的温度。腔室可以通过水冷却来冷却。

15、腔室内的压力可为2毫托(0.267pa)到20毫托(2.67pa)。腔室内的压力可以是约10毫托(1.33pa)。

16、掩模可以是硬掩模,例如无机介电掩模。掩模可包括含硅组分,例如sio2或sin。掩模可包括sio2。

17、在等离子蚀刻步骤中产生的等离子可为电感耦合等离子。可使用电感耦合等离子(icp)蚀刻设备执行等离子蚀刻步骤。

18、衬底可以是沉积在载体晶片上的至少一个外延碳化硅层。载体晶片可由碳化硅形成。

19、根据本发明的第二实施例,提供一种用于使用根据本发明的第一实施例的方法等离子蚀刻衬底以形成特征的等离子蚀刻设备,所述设备包括:

20、●腔室;

21、●衬底支撑件,其安置于所述腔室内以用于在其上支撑衬底;

22、●至少一个气体入口,其用于以一定流动速率将气体或气体混合物引入到所述腔室中;

23、●等离子产生构件,其用于维持所述腔室中的等离子;

24、●电力供应器,其用于将电偏压功率供应到所述衬底支撑件;以及

25、●控制器,其经配置以操作所述等离子蚀刻设备以从包括至少一种含氟组分和氯气的蚀刻剂气体混合物产生等离子。

26、所述至少一个气体入口可包括用于将至少一种含氟组分引入到所述腔室中的第一气体入口和用于将氯气引入到所述腔室中的第二气体入口,且所述控制器可经配置以在所述腔室中形成包括至少一种含氟组分和氯气的蚀刻剂气体混合物,且从所述蚀刻剂气体混合物产生等离子。

27、所述至少一种气体入口可包括用于将sif4引入到所述腔室中的第三气体入口和用于将sicl4引入到所述腔室中的第四气体入口,且所述控制器可经配置以在所述腔室中形成包括可包括sif4的所述至少一种含氟组分、氯气和sicl4的蚀刻剂气体混合物,且从所述蚀刻剂气体混合物产生等离子。

28、所述至少一个气体入口可包括用于将含氧组分引入到所述腔室中的第五气体入口和用于将惰性气体组分引入到所述腔室中的第六气体入口,且所述控制器可经配置以在所述腔室中形成包括所述至少一种含氟组分、氯气、所述含氧组分和所述惰性气体组分的蚀刻剂气体混合物,且从所述蚀刻剂气体混合物产生等离子。

29、所述第一气体入口到第六气体入口中的每一者可与其它气体入口中的至少一者相同。

30、为了避免疑惑,每当本文中参考‘包括’或‘包含’和类似术语时,本发明还理解为包含更具限制性的术语,例如‘由…组成’和‘基本上由…组成’。

31、虽然上文已描述本发明,但本发明扩展到上文或下文的描述、图式或权利要求书中提出的任何发明性组合。举例来说,关于本发明的第一实施例所公开的任何特征可与本发明的第二实施例的任何特征组合,且反之亦然。

- 还没有人留言评论。精彩留言会获得点赞!