一种氢能气动巨量转移机构

本发明涉及一种半导体光电技术,尤其涉及一种氢能气动巨量转移机构。

背景技术:

1、信息时代的到来意味着更多的资讯和资源都会通过显示屏幕传播,显示技术从阴极射线管(crt:cathode ray tube)到液晶显示器(lcd:liquid crystal display)实现了高清显示,但显示残影和无法做到自发光的缺陷,遏制液晶显示器发展。从有机发光二极管(oled:organic light-emitting diode)开始实现了自发光显示,并且响应速度极快,但是oled显示屏寿命不长,容易产生“烧屏”现象,屏幕会以低频率闪烁,伤害人的眼睛。miniled作为新一代显示技术,采用阵列化的无机自发光微米级led芯片,降低了响应时间和功耗等,提高了色域、动态分区程度和对比度等,解决了上述问题。

2、mini led显示面板生产的工艺流程链长且复杂,主要包括芯片制备、芯片转移和缺陷检测与修复等环节。其中,巨量转移技术是指通过高精度转移设备,将近亿颗mini/micro led晶粒从源基板中拾取或剥离,通过高速精准定位机构转移至目标基板。生产一台普通的4k屏幕,需要转移的微米级led芯片将达到数百万甚至千万量级。一次转移1万颗,至少需要重复上百次,转移芯片数量巨大,且准确度要求极高,致使巨量转移成为mini led后段封装工艺中限制产能的关键环节。目前世界上主流转移方式分为四个流派:流体自组装、滚轴转印、针刺转移和激光转移。流体自组装、滚轴转印和针刺转移在转移过程都会产生刚性接触,对芯片结构产生较大破坏,影响巨量转移良率和产品寿命。激光转移目前有两种方式:uv减粘方式和气泡转移方式。uv减粘方式目前以重力驱动自由落体为主,转移过程芯片姿态无法控制,干扰因素较多,转移效率和良率难以提升。气泡转移方式实现了高精度柔性接触,转移过程可控,干扰因素较少,对芯片结构影响较小,在行业内广泛应用。

3、目前国际上产生气泡的转移方式主要分为三种:激光热释放、激光微孔介质气化和阵列微孔气动。激光热释放方式使用激光照射特殊结构的牺牲层,利用牺牲层吸收激光能量到达阈值,自身分解产生气泡,驱动芯片选择性转移至目标基板。

4、中国专利202210520859.x所述的激光投影接近式巨量转移装置,借助激光具有高频率和高精度的优点,在紫外或者红外激光的作用下,烧蚀牺牲层产生气体,使牺牲层产生鼓泡实现转移。但牺牲层材质难以实现均匀分布,分解产生气泡较为发散,致使芯片易发生姿态变化和位置偏移,降低了芯片转移良率。此外,牺牲层材质不可复用且分解过程中会产生有毒、有害物质,污染工作环境。激光微孔介质气化方式使用激光照射封装在微孔玻璃板内的气液双态介质,产生气泡驱动芯片转移。

5、中国专利202210631736.3所述的基于微孔介质气化原晶膜的巨量转移装置,利用介质升温快且沸点低、粘结层受热后粘性显著降低的特性,使用激光照射介质发生气化,形成一个微小气泡,借助气泡推动弹力层使芯片向下移动,同时降低粘结层粘力,完成芯片的转移。该方案微孔容器的介质可以重复使用,但经过多次气化会导致介质变性,影响后期转移效率。由于介质封装在微孔容器内,微孔的孔径和间隙直接影响转移良率和效率,但制作出符合转移要求的微孔容器难度极大,导致成本极高。上述两类方案均需使用激光发生器,价格昂贵,抬升生产成本。阵列微孔气动方式一般通过设计高精度工装,直接对膜材吹高压气体产生气泡,实现转移。

6、中国专利202210631736.3所述的mini/micro led芯片气动巨量转移装置,采用高精度工装实现位置对准工作,气嘴吹出高压气体,使弹力层和粘结层向下变形,实现芯片的转移。该方案对工装精度要求极高,工作所使用的微孔玻璃板制作难度极大,抬升了生产成本,高频率连续吹高压气体对气源要求极高,并且微孔壁会影响气体的射流形态,导致气泡形状扁平,转移中会导致其他芯片的剐蹭,影响转移效率和良率。

7、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的是提供了一种氢能气动巨量转移机构,以解决现有技术中存在的上述技术问题。

2、本发明的目的是通过以下技术方案实现的:

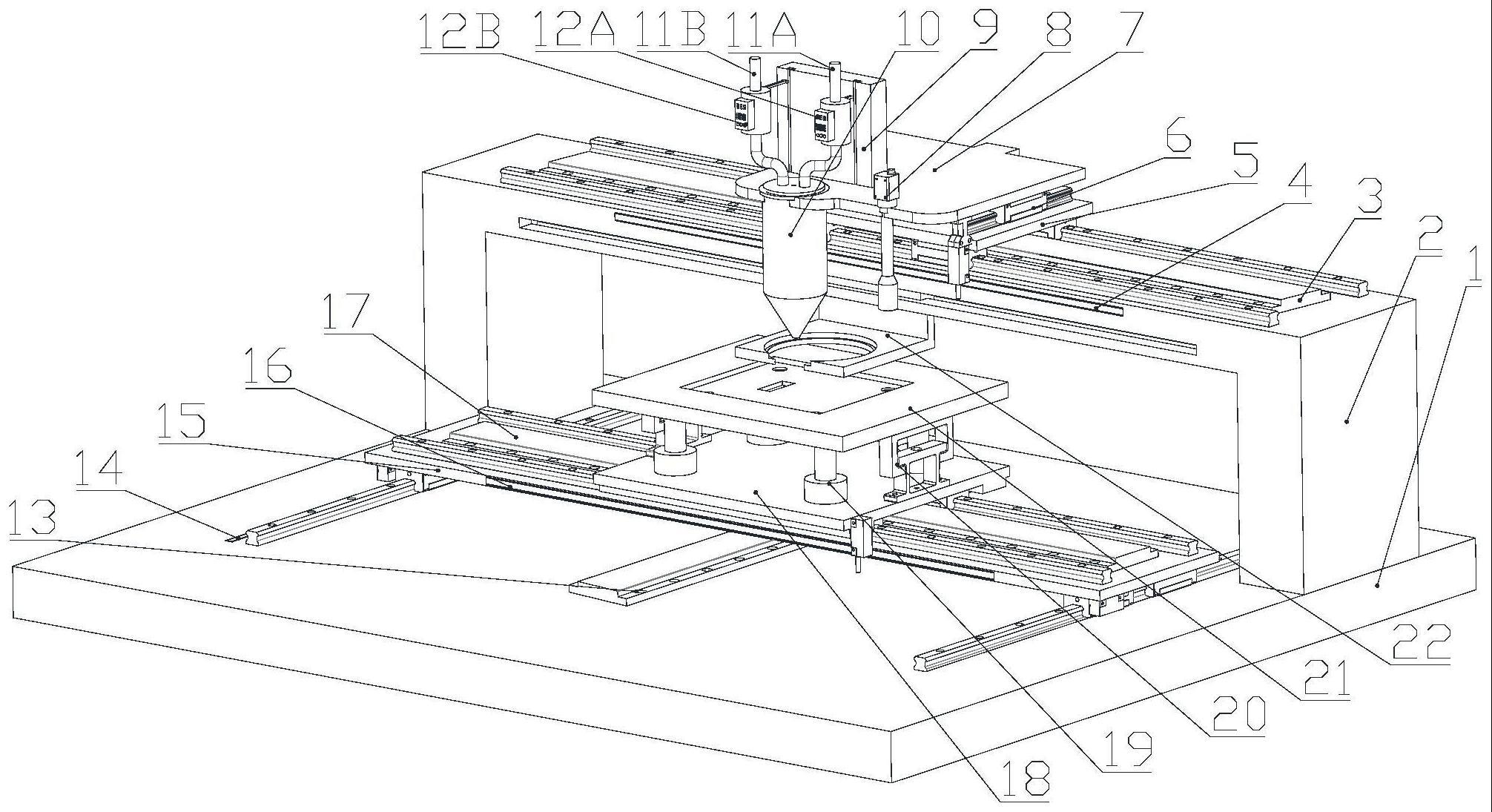

3、本发明的氢能气动巨量转移机构,主要由工作平台移动系统、氢氧反应器系统和工装移动系统组成,工作平台移动系统主要包括:大理石底座1、弓形大理石支柱2、上x轴直线电机3定子、上x轴直线电机3前导轨、上x轴直线电机3后导轨、上x轴光栅4金属条、上x轴光栅4读数头、上x轴滑台5、上y轴直线电机6定子、上y轴直线电机6左导轨、上y轴直线电机6右导轨;氢氧反应器系统主要包括:上滑台7、ccd相机8、反应器滑槽板9、氢氧反应器10、氢气管道11a、氧气管道11b、氢气电磁阀12a和氧气电磁阀12b;工装移动系统主要包括:下y轴直线电机13定子、下y轴直线电机13左导轨、下y轴直线电机13右导轨、下y轴光栅14金属条、下y轴光栅14读数头、下y轴滑台15、下x轴光栅16金属条、下x轴光栅16读数头、下x轴直线电机17定子、下x轴直线电机17左导轨、下x轴直线电机17右导轨、下x轴滑台18、音圈电机组19、限位装置组20、真空底座21和芯片载板22。大理石底座1位于弓形大理石支柱2的下方,弓形大理石支柱2位于大理石底座1的上表面,并通过紧固螺钉固定在大理石底座1的上表面,上x轴直线电机3定子位于弓形大理石支柱2的上表面横向中轴线上,并通过紧固螺钉固定在弓形大理石支柱2的上表面,上x轴直线电机3前滑轨与上x轴直线电机3后滑轨呈对称状分布在上x轴直线电机3定子的两侧,上x轴光栅4金属条水平放置于弓形大理石支柱2的前侧面,并通过环氧树脂胶固定在弓形大理石支柱2的前侧面,上x轴滑台5位于上x轴直线电机3前滑轨与上x轴直线电机3后滑轨上表面,并通过自身滑块的卡槽卡在上x轴直线电机3前滑轨和上x轴直线电机3后滑轨上,上y轴直线电机6定子位于上x轴滑台5的上表面纵向中轴线上,并通过紧固螺钉固定在上x轴滑台5上,上y轴直线电机6左滑轨与上y轴直线电机6右滑轨呈对称状分布在上y轴直线电机6定子的两侧,上滑台7位于上y轴直线电机6左滑轨和上y轴直线电机6右滑轨上表面,并通过自身滑块的卡槽卡在上y轴直线电机6左滑轨和上y轴直线电机6右滑轨上,上x轴光栅4读数头位于上滑台7的下表面右侧,并通过环氧树脂胶固定在上滑台7上,上x轴光栅4读数头的感应区域正对上x轴光栅4金属条,ccd相机8位于上滑台7的前侧,并通过上滑台7右侧卡槽固定在上滑台7上,反应器滑槽板9位于上滑台7的上表面和ccd相机8的左侧,并通过紧固螺钉固定在上滑台7的上表面,氢氧反应器10位于上滑台7的前侧和ccd相机8的左侧,氢氧反应器10位于反应器滑槽板9的前侧,并通过上滑台7的左侧卡槽固定在上滑台7上,氢气管道11a和氧气管道11b位于氢氧反应器10上表面,并通过密封胶固定在氢氧反应器10上表面孔内,氢气电磁阀12a位于氢气管道11a上半段径向外侧,并通过自身阀门结构固定在氢气管道11a上,氧气电磁阀12b位于氧气管道11b上半段径向外侧,并通过自身阀门结构固定在氧气管道11b上,下y轴直线电机13定子位于大理石底座1的上表面纵向中轴线上,并通过紧固螺钉固定在大理石底座1的上表面,下y轴直线电机13左导轨与下y轴直线电机13右导轨呈对称状分布在下y轴直线电机13定子的两侧,下y轴光栅14金属条位于大理石底座1的上表面,平行放置于下y轴直线电机13左导轨左侧,下y轴滑台15位于下y轴直线电机13左导轨和下y轴直线电机13右导轨上表面,下y轴滑台15通过自身的滑块卡槽卡在下y轴直线电机13左导轨和下y轴直线电机13右导轨上,下y轴光栅14读数头位于下y轴滑台15的下表面左侧,并通过环氧树脂胶固定在下y轴滑台15上,下y轴光栅14读数头的感应区域正对下y轴光栅14金属条,下x轴光栅16金属条水平放置于下y轴滑台15的前侧面,并通过环氧树脂胶固定在下y轴滑台15上,下x轴直线电机17定子位于下y轴滑台15的上表面横向中轴线上,并通过紧固螺钉固定在下y轴滑台15的上表面,下x轴直线电机17前导轨与下x轴直线电机17后导轨呈对称状分布在下x轴直线电机17定子的两侧,并通过紧固螺钉固定在下y轴滑台15上,下x轴滑台18位于下x轴直线电机17前导轨和下x轴直线电机17后导轨上表面,下y轴滑台15通过自身的滑块卡槽卡在下x轴直线电机17前导轨和下x轴直线电机17后导轨上,下x轴光栅16读数头位于下x轴滑台18右侧面,并通过环氧树脂胶固定在下x轴滑台18上,下x轴光栅16读数头的感应区域正对下x轴光栅16金属条,音圈电机组19分布在下x轴滑台18上表面四角,并通过紧固螺钉固定在下x轴滑台18上,限位装置组20位于下x轴滑台18的上表面左右两侧边缘,并通过紧固螺钉固定在下x轴滑台18的上表面,真空底座21位于音圈电机组19的上表面,通过紧固螺钉固定在音圈电机组19上,保持真空底座21与下x轴滑台18平行,芯片载板22位于弓形大理石支柱2的下方,芯片载板22位于氢氧反应器10的下方和真空底座21的上方,芯片载板22通过自身卡槽与弓形大理石支柱2内部卡槽匹配固定。

4、与现有技术相比,本发明所提供的氢能气动巨量转移机构,转移过程姿态可控、可重复使用、转移成本低、无工作环境污染、高效率和高良率的优点,特别适用于mini led芯片巨量转移。

- 还没有人留言评论。精彩留言会获得点赞!