一种微米级垂直结构分立Micro-LED芯片及其制备方法

本发明涉及微纳光学领域,具体涉及一种微米级垂直结构分立micro-led芯片及其制备方法。

背景技术:

1、利用微型发光二极管(micro-led)作为像素显示是一项新兴的显示技术,受到了广泛的关注。micro-led显示与传统的lcd(液晶显示器)和oled(有机发光二极管)显示相比具有许多优点,包括更长的寿命、更快的响应、更高的亮度和更低的功耗。与大尺寸led不同,micro-led侧壁损伤极大地影响了它的外量子效率。随着尺寸减小,比表面积增大,micro-led侧壁上的非辐射复合占主导。通过腐蚀性溶液处理侧壁及沉积氧化物钝化层的方式能够很好地提高micro-led外量子效率。虽然一些研究者采取不同的手段减少刻蚀损伤并进行了侧壁钝化,但是侧壁的表面复合问题并没有完全解决。

2、另一方面,大多数micro-led芯片被设计成横向的结构,它们的p电极和n电极在同一面,这样的芯片虽然有利于集成和倒装键合,但是显示的分辨率也因此被限制。横向的micro-led芯片电流路径相比于垂直结构的micro-led会更长,这也限制了其电流扩展以及亮度的提升。垂直结构的micro-led能够解决以上问题。不过垂直结构的micro-led侧壁发射面积增大,但针对虚拟现实(vr)显示则需要远场的光强分布符合高度准直发光的分布,并且需要减少芯片与芯片之间的串扰。10μm以下尺寸分立的垂直结构micro-led制备工艺困难,需要结合深刻蚀、键合、激光剥离、化学机械抛光(cmp)等技术,且在制备过程中需要兼顾侧壁修复及钝化的工艺。目前有研究组实现了10μm以下尺寸阵列式的垂直结构micro-led(xu,feng et al.optics express 2021 29(5)),但能够进行侧壁处理工艺,提升光强,改善远场分布并且量产的10μm以下尺寸的垂直结构分立micro-led还没有实现。

技术实现思路

1、针对以上现有技术中制备垂直结构micro-led存在的问题,本发明提出了一种微米级垂直结构分立micro-led芯片及其制备方法。

2、本发明的一个目的在于提供一种微米级垂直结构分立micro-led芯片。

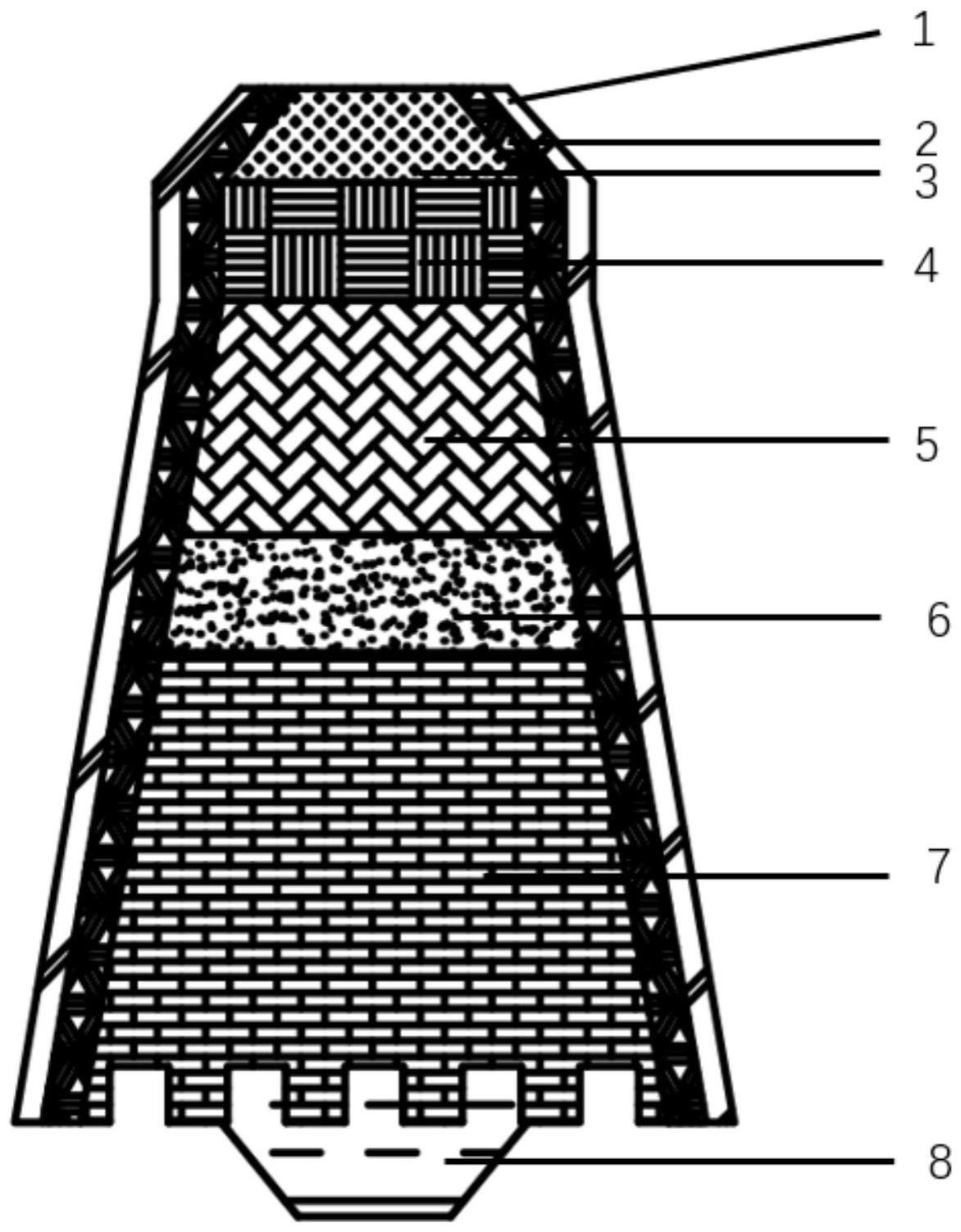

3、本发明的微米级垂直结构分立micro-led芯片包括:外延片、p型透明电极、p电极、钝化层、金属反射层、n电极和最终载板;其中,外延片从下至上依次包括生长衬底、n型gan层、多量子阱层和p型gan层;在外延片的p型gan层上形成p型透明电极;刻蚀至生长衬底的上表面,形成周期性微米柱,每一个微米柱从下至上依次包括n型gan层、多量子阱层、p型gan层和p型透明电极;在周期性微米柱的上表面形成p电极;在具有p电极的周期性微米柱的侧壁形成钝化层;在钝化层上覆盖金属反射层;表面具有p电极并且侧壁覆盖有钝化层和金属反射层的周期性微米柱形成周期性芯粒;剥离掉生长衬底,在n型gan层的下表面形成周期性光子晶体结构;在具有周期性光子晶体结构的n型gan层的下表面形成n电极;p电极焊接在最终载板,得到在最终载板上的垂直结构micro-led芯片。

4、金属反射层采用ag或al,厚度为10nm-20nm,使得侧壁的光被反射,实现高准直度发光。钝化层的厚度为60nm-150nm,使得侧壁悬挂键和其他的表面沾污减少,提高内量子效率。周期性微米柱的形状为圆台或梯形台;圆台上表面直径为2μm-10μm,下表面直径为3μm-14μm,周期为15μm-40μm,高度与n型gan层、多量子阱层和p型gan层的总厚度一致,为4μm-7μm;梯形台上表面边长为2μm-10μm,下表面边长为3μm-14μm,周期为15μm-40μm,高度与n型gan层、多量子阱和p型gan层总厚度一致,为4μm-7μm;周期性微米柱的侧壁与竖直方向的夹角为0度-60度,增大刻蚀过程中的射频(rf)功率、cl2流量,减小电感耦合等离子体(icp)功率、腔室压力,使得侧壁与竖直方向夹角变小,反之使夹角变大。

5、本发明的另一个目的在于提供一种微米级垂直结构分立micro-led芯片的制备方法。在具体实施工艺时,由于先键合、激光剥离再深刻蚀的方式会因为气体无法突破外延层而导致外延片碎裂,本发明提出采用先深刻蚀再键合并剥离的方式。

6、本发明的微米级垂直结构分立micro-led芯片的制备方法,包括以下步骤:

7、1)提供外延片,外延片从下至上依次包括生长衬底、n型gan层、多量子阱层和p型gan层;

8、2)在外延片的p型gan层上蒸镀p型透明电极,并进行退火,形成p型欧姆接触;

9、3)在p型透明电极上蒸镀硬掩膜层;

10、4)在硬掩膜层上旋涂光刻正胶,采用光刻技术使得光刻正胶形成周期性图案,周期性图案为二维周期性柱体阵列,柱体的截面形状为圆形或方形,水平尺寸为微米量级;

11、在光刻正胶的保护下对硬掩膜层进行干法刻蚀,将未被光刻正胶保护的部分干法刻蚀至p型透明电极的上表面,从而使硬掩膜层形成周期性图案,去掉光刻正胶,形成图形化硬掩膜层,形状为二维周期性柱体阵列;

12、5)在图形化硬掩膜层的保护下对p型透明电极进行湿法腐蚀,将未被图形化硬掩膜层保护的部分腐蚀至p型gan的上表面,从而使p型透明电极形成周期性图案,形状为二维周期性柱体阵列;

13、6)在图形化硬掩膜层的保护下对p型gan层、多量子阱层和n型gan层进行干法刻蚀,将未被图形化硬掩膜层保护的部分刻蚀至生长衬底的上表面,从而使p型gan层、多量子阱层和n型gan层被刻蚀,形成周期性微米柱,作为发光结构;周期性微米柱的侧壁与竖直方向的夹角为0度-60度,通过刻蚀条件调节刻蚀夹角,保证出光效率,改善远场分布;每一个微米柱从下至上依次包括n型gan层、多量子阱层、p型gan层和p型透明电极;

14、7)将具有周期性微米柱的衬底置于腐蚀性溶液中进行浸泡,对周期性微米柱的侧壁损伤进行侧壁修复;然后用含有氟化氢(hf)的酸性溶液腐蚀去掉周期性微米柱上表面的图形化硬掩膜层;

15、8)采用平面化工艺,向周期性微米柱之间的间隙填充光刻负胶保护,光刻负胶的上表面超过p电极上表面;在光刻负胶和周期性微米柱的表面蒸镀金属,去掉光刻负胶,

16、连同去掉光刻负胶表面的金属,从而在周期性微米柱的上表面形成p电极,退火;

17、9)在步骤8)形成的结构的上表面沉积一层氧化物,在p电极的上表面以及具有p电极的周期性微米柱的侧壁均覆盖有氧化物,从而在具有p电极的周期性微米柱的侧壁形成钝化层,对侧壁进行钝化,钝化层减少侧壁悬挂键和表面沾污,提高内量子效率;

18、

19、10)在步骤9)形成的结构的上表面旋涂光刻负胶,采用光刻技术保留p电极表面的光刻负胶;在上述整体结构的表面蒸镀一层金属反射层,使得钝化层被金属反射层覆盖,金属反射层使得侧壁的光被反射,实现高准直度发光,去掉光刻负胶,露出覆

20、盖在p电极上表面的氧化物;

21、11)在步骤10)形成的结构的上表面旋涂光刻正胶,采用光刻技术去除覆盖在p电极上表面的氧化物上的光刻正胶,暴露出覆盖在p电极上表面的氧化物,对覆盖在p电极表面的氧化物进行刻蚀,去掉光刻正胶以露出p电极,表面具有p电极并且侧壁

22、覆盖有钝化层和金属反射层的周期性微米柱形成周期性芯粒;

23、12)在步骤11)形成的结构的上表面旋涂键合胶,键合胶填满周期性芯粒的间隙并覆盖周期性芯粒的上表面;将临时载板键合在键合胶的上表面,键合胶能够保证键合的

24、强度及胶厚的均匀性,使得周期性芯粒的位置不会发生位移且表面平整;

25、13)采用激光剥离去掉背面的生长衬底,露出n型gan层的下表面,对n型gan层的下表面进行细磨,再进行化学机械抛光(cmp)磨抛;

26、14)在n型gan层的下表面旋涂压印胶,对压印胶进行纳米压印形成周期性的孔洞,从而压印胶具有周期性光子晶体结构;在压印胶上旋涂光刻正胶,采用光刻技术使得光刻正胶形成周期性n电极图案;在光刻正胶的保护下对n型gan层进行刻蚀,使得在没有光刻正胶保护区域的压印胶的周期性的孔洞转移到n型gan层的下表面,在n型gan层的下表面不形成n电极的区域形成周期性光子晶体结构,增强出光效率并调控远场分布;去掉光刻正胶,去掉压印胶,从而使得n型gan层的下表面具有周期性光子晶体结构;

27、15)在n型gan层的下表面旋涂光刻负胶,采用光刻技术使得光刻负胶形成周期性n电极图案,并蒸镀金属,采用去胶液去掉光刻负胶,连同去掉光刻负胶表面的金属,在n型gan层的下表面且不具有周期性光子晶体结构的区域形成周期性n电极,退火;

28、16)将粘性薄膜粘在周期性n电极上,去掉键合胶,使临时载板分离,得到在粘性薄膜上的垂直结构micro-led芯片;

29、17)将p电极用焊料焊接在最终载板上,撕掉粘性薄膜,得到在最终载板上的垂直结构micro-led芯片。

30、其中,在步骤1)中,n型gan层、多量子阱层和p型gan层的总厚度为4μm-7μm。

31、在步骤2)中,p型透明电极采用铟锡氧化物(ito)或掺铝氧化锌(azo),p型透明电极的厚度为50nm-300nm;对于ito,退火温度200℃-400℃,退火时间10min-3h;对于azo,退火温度450℃-550℃,退火时间0.5h-3h。

32、在步骤3)中,硬掩膜层的材料采用sio2或氮化硅,厚度为1000nm-2000nm。

33、在步骤4)中,光刻正胶的厚度为7μm-13μm;圆形的直径为2μm-10μm,周期15μm-40μm;方形的边长为2μm-10μm,周期为15μm-40μm。

34、在步骤5)中,采用缓冲氧化物刻蚀液进行湿法腐蚀,腐蚀时间为150s-250s,覆盖在p型透明电极表面的硬掩膜使得p型透明电极不存在侧向腐蚀。

35、在步骤6)中,周期性微米柱的形状为圆台或梯形台。圆台上表面直径为2μm-10μm,下表面直径为3μm-14μm,周期为15μm-40μm,高度与n型gan层、多量子阱层和p型gan层的总厚度一致,为4μm-7μm;梯形台上表面边长为2μm-10μm,下表面边长为3μm-14μm,周期为15μm-40μm,高度与n型gan层、多量子阱和p型gan层总厚度一致,为4μm-7μm;周期性微米柱的侧壁与竖直方向的夹角为0度-60度,增大刻蚀过程中的射频(rf)功率、cl2流量,减小电感耦合等离子体(icp)功率、腔室压力,使得侧壁与竖直方向夹角变小,反之使夹角变大。

36、在步骤7)中,腐蚀性溶液为2%-5%浓度的氢氧化钾水溶液,腐蚀5分钟-15分钟,或者采用96%-99%浓度的浓硫酸,腐蚀150s-300s。

37、在步骤8)中,光刻负胶厚度为4μm-7μm;p电极包括五至十层金属层,每层金属层采用cr、al、ti、pt和au中的一种,厚度500nm-3000nm;退火温度200℃-300℃,退火时间5分钟-30分钟。

38、在步骤9)中,氧化物为氧化硅或氧化铝,钝化层的厚度为60nm-150nm,使得侧壁悬挂键和其他的表面沾污减少,提高内量子效率。

39、在步骤10)中,金属反射层采用ag或al,厚度为10nm-20nm。

40、在步骤12)中,键合胶包括释放层和粘结层,键合胶的厚度为10μm-14μm;临时载板为蓝宝石、硅片或石英玻璃。

41、在步骤13)中,化学机械抛光磨抛用的研磨液采用亚微米或纳米磨粒与碱性抛光液组成的混合溶液;化学机械抛光磨抛将n型gan层研磨至600nm-4μm。n型gan层在600nm-1μm时,适用于micro-led电视,n型gan层在1μm-4μm时,会产生波导模式,适用于vr(虚拟现实)显示。

42、在步骤14)中,周期性光子晶体结构的周期为100nm-500nm,孔洞的直径为60nm-350nm,孔洞的深度为50nm-100nm。

43、在步骤15)中,光刻负胶的厚度为2μm-4μm;周期性n电极图案为圆形或方形,圆形直径2μm-10μm,周期15μm-40μm;方形边长为2μm-10μm,周期15μm-40μm。n电极包括三至五层金属层,每层金属层采用cr、pd和in中的一种,厚度500nm-3000nm,去胶液采用丙酮或乙醇,退火温度200℃-260℃,退火时间5分钟-30分钟。

44、在步骤17)中,焊料采用ausn,最终载板采用有驱动电路的硅片。

45、本发明的优点:

46、本发明通过制备硬掩膜,采用光刻再深刻蚀的方式制备出分立的作为发光结构的微米柱,其深刻蚀的角度能保证较好的光提取效率,从而改善远场分布;采用先深刻蚀再蒸镀金属的方式实现了侧壁修复的工艺,避免了腐蚀性溶液对金属电极造成损伤,硬掩膜的保护也避免了腐蚀性溶液对透明电极造成损伤,使得垂直结构micro-led不易侧壁修复的问题被解决;在侧壁蒸镀金属反射层,并配合出光表面光子晶体结构,实现高度准直发光,避免了芯片与芯片之间的串扰;先刻蚀再通过键合并激光剥离的方式去除生长衬底,并利用cmp磨抛的方式使得n型gan的表面达到制备金属电极的要求;利用光刻负胶与键合胶化学性质的不同,使得光刻负胶被去除而键合胶保留,解决了背面光刻去胶的难题;在n型gan层通过纳米压印然后刻蚀出光子晶体结构,实现出光效率的增强;并通过焊接的方式使得micro-led芯片固定在最终载板上,完成电路驱动实现发光与显示,实现10μm以下尺寸阵列式的垂直结构分立micro-led芯片,为未来大规模量产垂直结构micro-led提供了一种解决方案。

- 还没有人留言评论。精彩留言会获得点赞!