一种调试片体制作方法、调试片体及调试方法与流程

本技术属于硅片加工,尤其涉及一种调试片体制作方法、调试片体及调试方法。

背景技术:

1、切割的硅片经清洗机清洗、烘干机烘干后进入硅片分选机进行分选。其中3d检测作为硅片分选机中的重要一环,其测量指标和精度都会有较高的要求,硅片在硅片分选机内的输送姿态会影响3d检测数据的检测精度,因此对硅片进入硅片分选机内3d检测工位的输送姿态有较高的要求。

2、在硅片进入硅片分选机的3d检测工位之前,需要利用规整机构对硅片的输送姿态进行矫正。目前,常用的矫正方式是通过一张硅片在硅片分选机上进行试跑,由工人根据试跑状态对规整机构的规整区域进行调整,使硅片在肉眼范围内能够无偏移的经过3d检测机构。但是因工人感官判断、调试水平的差异性,很难将规整机构的规整区域调整到满足3d检测所需要的输送精度,最终造成硅片3d检测结果的误差大。

技术实现思路

1、本技术的目的在于提供一种调试片体,以解决现有技术中硅片分选机很难满足3d检测所需要的输送精度,造成硅片3d检测结果的误差大的问题。另外,本技术还提供一种上述调试片体的制作方法以及基于上述调试片体的调试方法。

2、为达此目的,本技术采用以下技术方案:

3、第一方面,本技术提出了一种调试片体制作方法,其包括:

4、准备与待检测硅片的外观尺寸相同的片体;

5、在片体上制作无效区域,获得调试片体,无效区域的亮度与片体上有效区域的亮度不同。

6、通过在与待检测硅片的外观尺寸相同的片体上制作无效区域,获得调试片体,调试时,将调试片体经过3d检测单元,通过计算经过调试片体的无效区域的激光线长度,计算调试片体的偏移角度和/或偏移量,根据偏移角度和/或偏移量对3d检测机构进行调节,最终使得调试片体的偏移角度和/或偏移量在预设范围内。采用本技术的制作方法所制作的调试片体对3d检测机构进行调试,相比由人工肉眼通过硅片直接试跑,可以获取较为准确的调试片体的偏移角度和/或偏移量,能够大幅提高3d检测所需要的输送精度,降低了硅片3d检测结果的误差;此外,在需要对多种尺寸规格的硅片进行检测时,相比人工肉眼试跑,调试精准,能够提高单次调试效率,进而提高切换不同规格硅片时的总调试效率。

7、可选的,在片体上制作无效区域,包括:在片体的第一端制作第一无效区域。

8、通过在片体的第一端制作第一无效区域,可以获得第一端具有第一无效区域的调试片体,采用这种调试片体对3d检测机构进行调试,能够以第一端为基准,计算调试片体的偏移角度和/或偏移量,这种调试片体的制作方法简单,调试效果可靠。

9、可选的,在片体的第一端制作第一无效区域,包括:在片体的第一端制作第一无效区块和/或第二无效区块,当在片体的第一端制作第一无效区块和第二无效区块时,第一无效区块和第二无效区块相对于片体的第一对称轴对称设置。

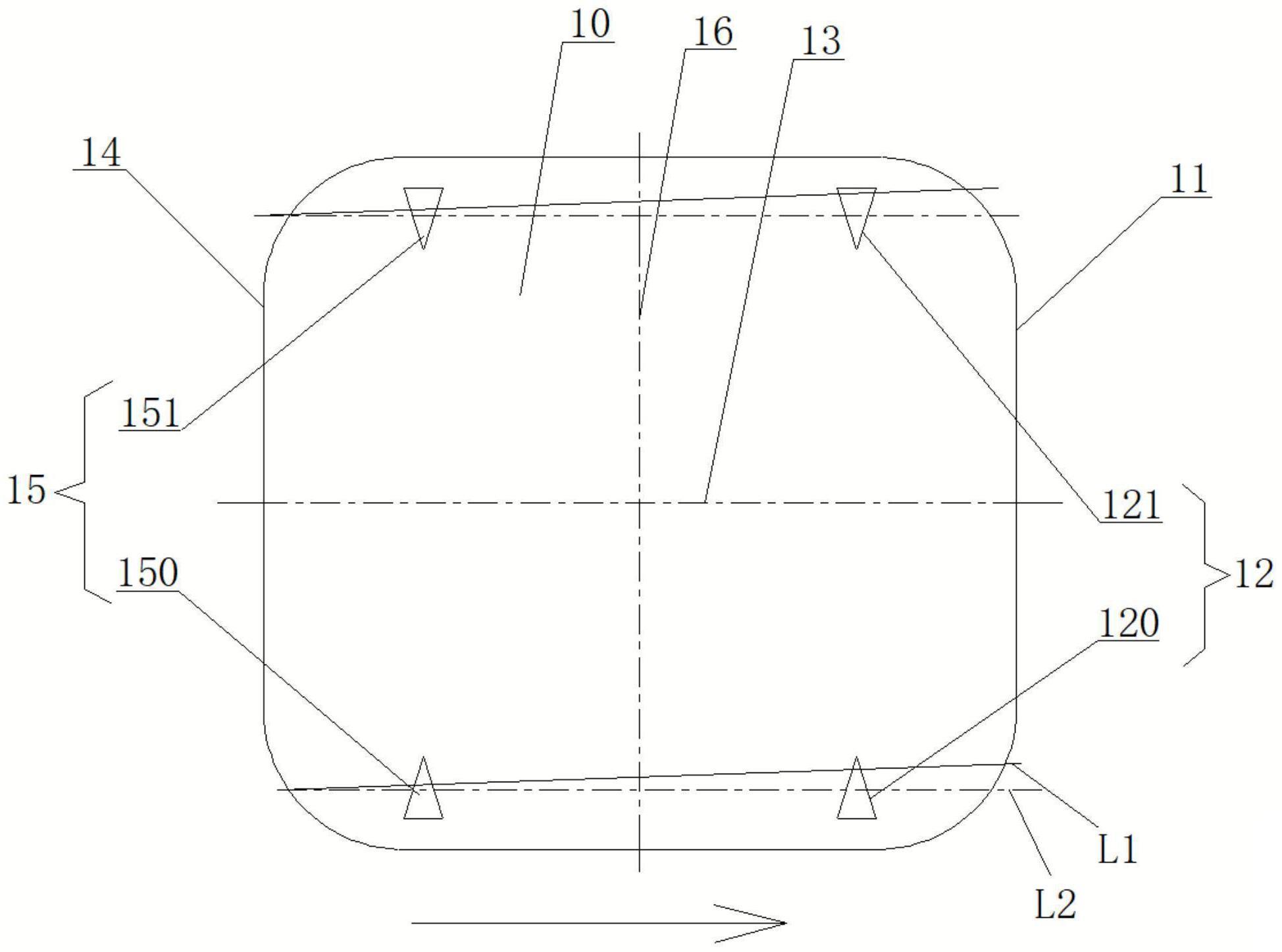

10、通过在片体的第一端制作相对于片体的第一对称轴对称的第一无效区块和第二无效区块,可以获得第一端具有对称设置两个无效区块的调试片体,采用这种调试片体对3d检测机构进行调试,能够对位于第一端的上、下两边均进行偏移角度和/或偏移量的计算(此处所说的上下两边可参考图1进行理解:即与片体输送方向平行的两条边),在调试时,分别对每一条边所对应的规整单元部分进行独立调整,可进一步提高调试片体对3d检测机构的调试效率以及调试效果。

11、可选的,在所述片体上制作无效区域,还包括:在片体的第二端制作第二无效区域,第一无效区域和第二无效区域相对于片体的第二对称轴对称设置,第二对称轴和第一对称轴相互垂直。

12、通过在片体的第二端制作与第一无效区域相对于片体的第二对称轴对称的第二无效区域,可以获得第一端和第二端均具有无效区域的调试片体,采用这种调试片体对3d检测机构进行调试,可计算调试片体在第一端和第二端的偏移角度和/或偏移量,这种调试片体可以对输送方向上的首尾两端均进行调试,可进一步提高调试片体对3d检测机构的调试效果。

13、可选的,在片体的第二端制作第二无效区域,包括:在片体的第二端制作第三无效区块和/或第四无效区块,当在片体的第二端制作第三无效区块和第四无效区块时,第三无效区块和第四无效区块沿相对于片体的第一对称轴对称设置。

14、通过在片体的第二端制作相对于片体的第一对称轴对称的第三无效区块和第四无效区块,可以获得第二端具有对称设置两个无效区块的调试片体,采用这种调试片体对3d检测机构进行调试,能够对位于第二端的上、下两边均进行偏移角度和/或偏移量的计算(此处所说的上下两边同样可参考图1进行理解:即与片体输送方向平行的两条边),在调试时,分别对每一条边所对应的规整单元部分进行独立调整,可进一步提高调试片体对3d检测机构的调试效率以及调试效果。

15、可选的,第一无效区块、第二无效区块、第三无效区块和第四无效区块的形状均为相同的等腰三角形,每个等腰三角形的底边与第一对称轴平行,每个等腰三角形的顶角朝向片体的内侧。

16、制作调试片体时,将第一无效区块、第二无效区块、第三无效区块和第四无效区块的形状均制作成相同的等腰三角形,制作简单;使每个等腰三角形的底边与第一对称轴平行、顶角朝向片体的内侧,更便于计算出经过无效区块的实际激光线距离片体边缘的距离,即偏移量的计算。

17、可选的,第一无效区块至少包括对称的第一无效线和第二无效线,第一无效线的第一端和第二无效线的第一端相交,第一无效线的第二端和第二无效线的第二端的连线与第一对称轴平行;第一无效线和第二无效线的相交点朝向片体的内侧;第一无效区块、第二无效区块、第三无效区块和第四无效区块结构相同。

18、制作调试片体时,通过制作上述的包括第一无效线和第二无效线的第一无效区块,这种制作方式简单,对片体的损伤更小;使第一无效线的第二端和第二无效线的第二端的连线与第一对称轴平行、第一无效线和第二无效线的相交点朝向片体的内侧,更便于计算出经过第一无效线和第二无效线之间的实际激光线距离片体边缘的距离,即偏移量的计算。

19、可选的,第一无效区块还包括第三无效线,第三无效线连接第一无效线的第二端与第二无效线的第二端,第一无效线、第二无效线和第三无效线之间围成一个以第三无效线为底边的等腰三角形。

20、在制作第一无效线和第二无效线的基础上,通过制作第三无效线,可以更准确地获取第一无效线的第二端与第二无效线的第二端之间距离,进而提高调试片体调试3d检测机构时的效果。

21、可选的,等腰三角形的高为m,底边为n,其中,m=2*n,优选的,3㎜≤n≤6㎜。

22、将等腰三角形的高设计为底边的2倍关系,便于计算等腰三角形顶角距离经过等腰三角形的实际激光线的高度,可以减少计算时的计算量,进而提高调试片体对3d检测机构的调试效率;此外,也便于对该种调试片体进行制作。

23、可选的,第一无效区块、第二无效区块、第三无效区块和第四无效区块的形状均为四边形,且每个四边形具有与第二对称轴平行的第一边和第二边。

24、制作调试片体时,将第一无效区块、第二无效区块、第三无效区块和第四无效区块的形状均制作成四边形,易于制作;使每个四边形均具有与第二对称轴平行的第一边和第二边,便于计算经过无效区块的实际激光线与预设激光线之间的偏移角度,进而得到调试片体的偏移角度。

25、可选的,四边形为矩形、正方形、梯形或者平行四边形。

26、可选的,第一无效区块至少包括间隔设置的且均平行于第二对称轴的第四无效线和第五无效线,第四无效线和第五无效线沿着第一对称轴的投影方向至少具备重叠区域。

27、制作调试片体时,将第四无效线和第五无效线制成沿第一对称轴的投影方向至少具备重叠区域,以保证实际激光线能够经过该重叠区域,以便对经过第四无效线和第五无效线之间的实际激光线与预设激光线之间的偏移角度进行计算,获得调试片体的偏移角度;此外,该种调试片体在制作无效区块时,相比于制作四边形,制作更加简单。

28、可选的,第一无效区块、第二无效区块、第三无效区块和第四无效区块的重心与对应的侧边的距离为8㎜~32㎜。

29、制作调试片体时,将第一无效区块、第二无效区块、第三无效区块和第四无效区块的重心与对应的侧边的距离设置为8㎜~32㎜,可满足目前硅片分选领域3d检测机构的主流标准,使3d检测机构的激光能够打在对应的无效区块内。

30、可选的,在片体上制作无效区域,包括:通过在片体上开设盲槽制作无效区域;或者,通过在片体上开设通槽制作无效区域;或者,通过在片体上设置覆盖物制作无效区域。

31、通过在片体上开盲槽,提供了一种不会破坏片体整体强度的无效区域制作方式;通过在片体上开通槽,提供了一种有效区域和无效区域亮度差异大、无效区域稳定和不易被磨损的无效区域制作方式;通过在片体上设置覆盖物,提供了一种不会对片体强度产生任何影响又便于制作的无效区域制作方式。

32、可选的,片体为硅片、晶片、石英片或玻璃片。

33、第二方面,本技术提出一种调试片体,其为采用上述的调试片体制作方法制作的调试片体。

34、采用本技术的制作方法制作出来的调试片体,对硅片分选机中的3d检测机构进行调试,可以获取较为准确的偏移角度和/或偏移量,能够大幅提高3d检测所需要的输送精度、提高不同规格硅片切换时的调试效率。

35、第三方面,本技术提出一种3d检测机构的调试方法,3d检测机构包括输送单元、规整单元和3d检测单元;输送单元被配置为输送调试片体经过3d检测单元;3d检测单元的激光器按照预设触发间距发射激光线至调试片体上;规整单元位于所述3d检测单元的前道且设置在输送单元两侧,被配置为对输送单元上的调试片体进行规整;

36、3d检测机构的调试方法包括:

37、取上述的调试片体至输送单元上;

38、利用输送单元输送调试片体,使调试片体经过3d检测单元的检测工位;

39、利用3d检测单元的激光器按照预设触发间距向经过检测工位的调试片体发射激光线;

40、根据经过调试片体的无效区域内的激光线的起始点和终止点,计算调试片体的偏移角度和/或偏移量;

41、根据调试片体的偏移角度和/或偏移量,调节规整单元和/或输送单元。

42、本技术提出的3d检测机构的调试方法中,采用了本技术提出的调试片体对3d检测机构的规整单元和/或输送单元进行调试,相比由人工肉眼通过硅片直接试跑,可以获取较为准确的调试片体的偏移角度和/或偏移量,能够大幅提高3d检测所需要的输送精度,降低了硅片3d检测结果的误差;此外,在需要对多种尺寸规格的硅片进行检测时,采用本技术提出的3d检测机构的调试方法,调试精准,能够提高单次调试效率,进而提高切换不同规格硅片时的总调试效率。

43、可选的,当调试片体的第一无效区块、第二无效区块、第三无效区块和第四无效区块的形状均为相同的等腰三角形,每个等腰三角形的底边与第一对称轴平行,每个等腰三角形的顶角朝向调试片体的内侧时;根据经过调试片体的无效区域内的激光线的起始点和终止点,计算调试片体的偏移量包括:

44、计算经过第一无效区块、第二无效区块、第三无效区块和第四无效区块中至少一个无效区块的实际激光线长度di;

45、对选定的无效区块,计算无效区块内的实际激光线与等腰三角形的顶角之间的距离hi,选定的无效区块为第一无效区块、第二无效区块、第三无效区块和第四无效区块中的至少一个无效区块;

46、计算无效区块内的实际激光线与无效区块的底边所对应的片体侧边的距离xi;

47、获取无效区块内的预设激光线与无效区块的底边所对应的片体侧边的距离x0;

48、计算xi与x0的差值,得到无效区块处调试片体的偏移量yi;

49、其中,i为大于1的自然数。

50、通过di、hi计算出xi,然后再计算xi与x0的差值,得到无效区块处调试片体的偏移量yi,该偏移量的计算方法简单、可适用性强。

51、可选的,当调试片体的第一无效区块、第二无效区块、第三无效区块和第四无效区块的形状均为相同的等腰三角形,每个等腰三角形的底边与第一对称轴平行,每个等腰三角形的顶角朝向调试片体的内侧,且调试片体至少具有沿第一对称轴共线间隔设置的第一无效区块和第三无效区块时;根据经过调试片体的无效区域内的激光线的起始点和终止点,计算调试片体的偏移角度包括:

52、计算第一无效区块处调试片体的偏移量y1;

53、计算第三无效区块处调试片体的偏移量y3;

54、获取第一无效区块与第三无效区块之间的预定距离l0,根据y1、y3和l0计算调试片体的偏移角度。

55、通过分别计算y1、y3,然后结合l0,计算出调试片体的偏移角度,该偏移角度的计算方法简单、可适用性强。

56、可选的,当调试片体的第一无效区块至少包括对称的第一无效线和第二无效线,第一无效线的第一端和第二无效线的第一端相交,第一无效线的第二端和第二无效线的第二端的连线与第一对称轴平行;第一无效线和第二无效线的相交点朝向调试片体的内侧;第一无效区块、第二无效区块、第三无效区块和第四无效区块结构相同时,所述根据经过调试片体的无效区域内的激光线的起始点和终止点,计算调试片体的偏移量,包括:

57、计算经过第一无效线和第二无效线之间的实际激光线长度ei;

58、计算第一无效线和第二无效线之间的实际激光线与第一无效线和第二无效线的相交点之间的距离fi;

59、计算第一无效线和第二无效线之间的实际激光线与第一无效线和第二无效线的第二端所对应的片体侧边的距离gi;

60、获取第一无效线和第二无效线之间的预设激光线与第一无效线和第二无效线的第二端所对应的片体侧边的距离g0;

61、计算gi与g0的差值,得到第一无效区块处调试片体的偏移量ui;

62、其中,i为大于1的自然数。

63、通过ei、fi计算出gi,然后再计算gi与g0的差值,以获得到第一无效区块处调试片体的偏移量ui,该偏移量的计算方法简单、可适用性强。

64、可选的,当调试片体的第一无效区块至少包括对称的第一无效线和第二无效线,第一无效线的第一端和第二无效线的第一端相交,第一无效线的第二端和第二无效线的第二端的连线与第一对称轴平行;第一无效线和第二无效线的相交点朝向调试片体的内侧;第一无效区块、第二无效区块、第三无效区块和第四无效区块结构相同,且调试片体至少具有沿第一对称轴共线间隔设置的第一无效区块和第三无效区块时,根据经过调试片体的无效区域内的激光线的起始点和终止点,计算调试片体的偏移角度,包括:

65、计算第一无效区块处调试片体的偏移量u1;

66、计算第三无效区块处调试片体的偏移量u3;

67、获取第一无效区块与第三无效区块之间的预定距离l0,根据u1、u3和l0计算调试片体的偏移角度。

68、通过分别计算u1、u3,然后结合l0,计算出调试片体的偏移角度,该偏移角度的计算方法简单、可适用性强。

69、可选的,在取上述调试片体至输送单元上之前,3d检测机构的调试方法还包括:

70、获取无效区域的尺寸参数、无效区域在调试片体上的位置参数。

71、在取上述调试片体至输送单元上之前,获取无效区域的尺寸参数、无效区域在调试片体上的位置参数,以便于计算调试片体的偏移角度和/或偏移量。

72、可选的,当调试片体的第一无效区块、第二无效区块、第三无效区块和第四无效区块的形状均为四边形,且四边形具有与第二对称轴平行的第一边和第二边时,根据经过调试片体的无效区域内的激光线的起始点和终止点,计算调试片体的偏移角度,包括:

73、计算经过第一无效区块、第二无效区块、第三无效区块和第四无效区块中至少一个无效区块的实际激光线长度pi;

74、对选定的无效区块,获取无效区块内的预设激光线长度p0,选定的无效区块为第一无效区块、第二无效区块、第三无效区块和第四无效区块中的至少一个无效区块;

75、计算pi与p0的反余弦值,得到无效区块处调试片体的偏移角度ti;

76、其中,i为大于1的自然数。

77、通过计算pi与p0的反余弦值,得到无效区块处调试片体的偏移角度ti。提供了一种计算简单,适用性强的调试片体的偏移角度的计算方法。

78、可选的,当调试片体的第一无效区块至少包括间隔设置的且均平行于第二对称轴的第四无效线和第五无效线,第四无效线和第五无效线沿着第一对称轴的投影方向至少具备重叠区域时,根据经过调试片体的无效区域内的激光线的起始点和终止点,计算调试片体的偏移角度,包括:

79、计算经过第四无效线和第五无效线之间的实际激光线长度vi;

80、获取第四无效线和第五无效线之间的预设激光线长度v0;

81、计算vi与v0的反余弦值,得到第一无效区块处调试片体的偏移角度wi;

82、其中,i为大于1的自然数。

83、通过计算vi与v0的反余弦值,得到第一无效区块处调试片体的偏移角度wi;提供了另外一种计算简单,适用性强的调试片体的偏移角度的计算方法。

84、可选的,根据获取的调试片体的偏移角度和/或偏移量,调节规整单元和/或输送单元,包括:

85、判断调试片体的偏移量的绝对值是否大于或等于0.5mm;

86、若调试片体的偏移量的绝对值大于或等于0.5mm,则对输送单元和/或规整单元进行调整;

87、若调试片体的偏移量的绝对值小于0.5mm,则判断调试片体的偏移角度的绝对值是否大于或等于0.4°;

88、若调试片体的偏移角度的绝对值大于或等于0.4°,则对输送单元和/或规整单元进行调整。

89、根据获取的调试片体的偏移角度和/或偏移量,判断偏移量的绝对值、偏移角度的绝对值是否超出预设范围,从而对规整单元和/或输送单元进行调整,嫩以满足3d检测所需要的输送精度。

- 还没有人留言评论。精彩留言会获得点赞!