采用MBE刻蚀后外延的常关型氧化镓基器件及制备方法

本发明涉及半导体器件,尤其涉及采用mbe刻蚀后外延的常关型氧化镓基器件及制备方法。

背景技术:

1、21世纪所倡导的节能减排、绿色可持续发展理念的实施,离不开功率半导体材料与器件的不断发展。以初代半导体硅(si)为基础开发的功率器件已被广泛的应用与生活的各个方面。然而,由于硅(si)材料本身理论极限,已无法满足新时代背景下的要求。对此人们开发了以碳化硅(sic)、氮化镓(gan)为代表的第三代半导体材料。目前已经初步在5g基站、快速充电、新能源汽车等领域显示出其优越性。

2、以氧化镓(β-ga2o3)为代表的第四代半导体材料,相较于第三代半导体来讲,具有更大的禁带宽度(4.9ev)、更高的理论击穿电场(8mv/cm)以及低成本的单晶生长技术,非常适合用于开发新一代耐高压、耐高温的晶体管。此外受限于本征氧化镓(β-ga2o3)迁移率较低(300cm2/v s)的原因,人们通常采用调制掺杂、构建异质结界面以形成二维电子气(2deg),在空间上实现施主杂质与电子的分离,避免电离杂质的散射,以提高载流子迁移率。适应高频、高功率器件的开发和应用。

3、目前基于氧化镓基场效应晶体管开发的金属氧化物场效应晶体管(mosfets)、金属半导体场效应晶体管(mesfets)调制掺杂场效应晶体管(modfets)、异质结场效应晶体管(hfets)等按工作方式可划分为两大类:常开型(耗尽型)和常关型(增强型)。通常来讲实现常关型(增强型)晶体管需要更为复杂的工艺条件或器件结构以实现栅极下方沟道中的载流子在未施加栅极电压条件下的耗尽行为。

4、对于目前已实现的基于氧化镓基增强型场效应晶体管,通常的方法有:1)栅极金属选取高功函数;2)在栅极处刻蚀形成鳍式栅结构实现沟道处载流子耗尽;3)栅极下方采用低掺的本征氧化镓,或采用负离子注入(n)实现载流子的耗尽行为;4)对栅极处采用icp/rie工艺进行刻蚀;5)栅极介质层采用叠层铁电材料或p型材料对沟道中载流子耗尽。

5、对于方法1)实现的增强型器件通常需要采用贵重金属(例如pt),制备成本高;对于方法2)、3)、4)采用icp/rie(氟基气体/氯基气体)对栅极下方沟道刻蚀或离子注入通常会引入杂质、且离子注入会造成晶格损伤,影响器件性能;对于方法5)采用叠层铁电材料或p型材料作为栅介质实现的增强型器件结构制备工艺较为复杂,且需要较高的工艺条件。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种采用mbe刻蚀后外延的常关型氧化镓基器件,在实现器件常关型的前提下,简化了器件制备流程,免除对栅极部位的刻蚀以及采用icp引入的杂质等,有助于提高器件性能和稳定性。

2、为了实现上述的技术目的,本发明所采用的技术方案为:

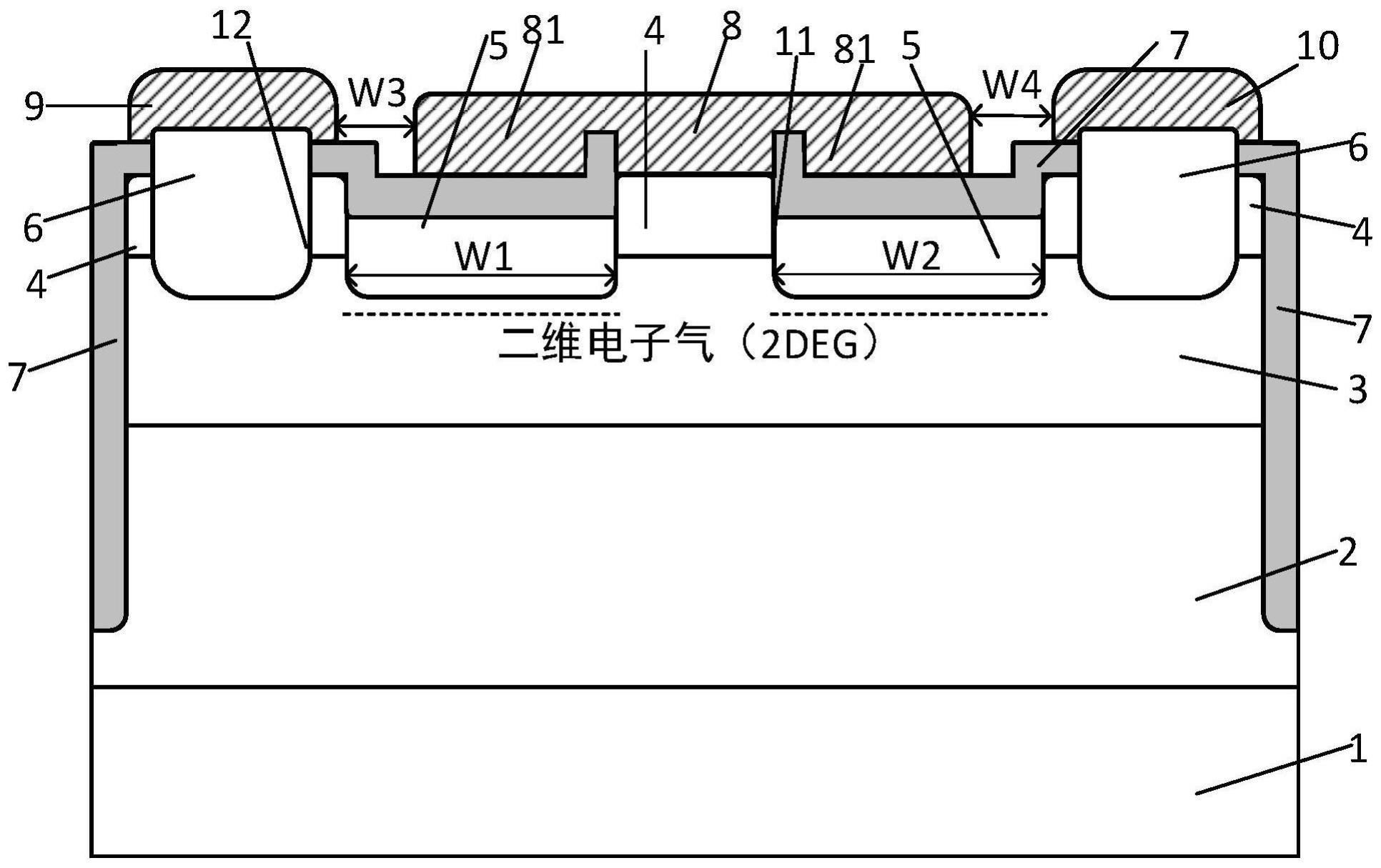

3、本发明提供了一种采用mbe刻蚀后外延的常关型氧化镓基器件,由下到上包括:

4、衬底;

5、缓冲层,位于所述衬底上方,且左右两边缘被部分刻蚀;

6、本征层,位于所述缓冲层上方,且左右两边缘、上表面的左右两侧和上表面的中部两端被刻蚀;

7、介质层,位于所述本征层上方,且左右两边缘、上表面的左右两侧和上表面的中部两端被刻蚀;

8、势垒层,所述本征层和介质层上表面的中部两端被刻蚀的位置形成第一凹槽,所述势垒层位于第一凹槽上方;

9、盖帽层,所述本征层和介质层上表面的左右两侧被刻蚀的位置形成第二凹槽,所述盖帽层位于第二凹槽上方;

10、钝化层,位于所述缓冲层、本征层和介质层左右两边缘被刻蚀的位置以及介质层和势垒层上方;

11、源电极,位于左侧的所述盖帽层上方;

12、漏电极,位于右侧的所述盖帽层上方;

13、栅电极和两场板,所述栅电极位于中间的所述介质层上方;两所述场板分别位于中间的两所述钝化层上方。

14、进一步的,所述衬底采用β-ga2o3、gan、sic、ain或蓝宝石,厚度为450~580um;所述缓冲层采用β-ga2o3,厚度为450~1000nm;所述本征层采用β-ga2o3,呈台面状,厚度为180~300nm。

15、进一步的,所述介质层采用siox、al2o3、sinx和hfo2中的任意一种,厚度为200~300nm;所述势垒层采用β-ga2o3/β-(alga)2o3或β-ga2o3/β-algao,厚度为140~170nm。

16、进一步的,所述盖帽层采用掺杂n+β-ga2o3,掺杂元素为si、sn或ge,掺杂浓度为1018~19cm-3;所述钝化层采用al2o3、sin或siox。

17、进一步的,靠近源电极的所述第一凹槽的刻蚀宽度为0.8~2.5um;靠近漏电极的所述第一凹槽的刻蚀宽度为1~10um;

18、位于左边的所述场板左边缘与源电极右边缘之间的距离为0.8~1um;位于右边的所述场板右边缘与漏电极左边缘之间的距离为0.8~1um。

19、有鉴于此,本发明的目的在于提出一种采用mbe刻蚀后外延的常关型氧化镓基器件的制备方法,在实现器件常关型的前提下,简化了器件制备流程,免除对栅极部位的刻蚀以及采用icp引入的杂质等,有助于提高器件性能和稳定性。

20、为了实现上述的技术目的,本发明所采用的技术方案为:

21、本发明提供了一种采用mbe刻蚀后外延的常关型氧化镓基器件的制备方法,包括如下步骤:

22、步骤1、清洗衬底;

23、步骤2、在所述衬底上表面由下到上依次生长缓冲层、本征层和介质层;

24、步骤3、光刻图案化后对介质层的中部两端进行刻蚀,并沿着刻蚀的方向对本征层的上表面继续刻蚀形成第一凹槽,在所述第一凹槽上生长势垒层;

25、步骤4、对介质层的左右两侧进行刻蚀,并沿着刻蚀的方向对本征层的上表面继续刻蚀形成第二凹槽,在所述第二凹槽上生长盖帽层;

26、步骤5、对所述介质层的左右两边缘、本征层的左右两边缘和缓冲层上表面的左右两边缘进行刻蚀形成台阶,沿着所述介质层、本征层和缓冲层边缘被刻蚀的位置以及介质层和势垒层的上表面生长钝化层;

27、步骤6、在位于两侧的所述盖帽层上表面分别生长源电极和漏电极;

28、步骤7、对位于中间的所述介质层上方的钝化层进行刻蚀,在中间的介质层上方生长栅电极;并在中间的两钝化层上方生长两场板。

29、进一步的,所述步骤1具体包括:

30、步骤11、准备半绝缘氧化镓衬底;

31、步骤12、采用食人鱼溶液对衬底表面进行清洗;

32、步骤13、采用丙酮、异丙醇、乙醇和去离子水依次进行超声清理,以去除衬底表面的污染物;

33、步骤14、采用200~250℃烘烤1~2h以完全去除衬底表面水分。

34、进一步的,所述步骤2具体包括:

35、步骤21、在所述衬底上生长缓冲层;具体为:在所述衬底上采用分子束外延法同质外延生长厚度为450~1000nm的缓冲层,生长温度为500~650℃;采用金属ga作为外延制膜设备进行反应的ga源;氧等离子体或臭氧作为外延制膜设备进行反应的氧源;

36、步骤22、在所述缓冲层上生长本征层;具体为:在所述缓冲层上采用分子束外延法生长厚度为180~300nm的本征层作为沟道材料,生长温度为700~800℃;通过控制金属ga的蒸发源温度在990~1140℃范围内,以调节ga源的速流强度;

37、步骤23、在所述本征层上生长介质层;具体为:在所述本征层上采用等离子体增强化学气相沉积法、原子层沉积法或低压化学气相沉积法生长厚度为200~300nm的介质层。

38、进一步的,所述步骤3具体包括:

39、步骤31、光刻图案化后,采用电感耦合等离子体刻蚀机对介质层的中部两端进行刻蚀至剩余5~10nm的位置,在氢氟酸溶液中浸泡1~2min以完全去除图案化的介质层,再去除光刻胶,露出介质层,光刻后的介质层与本征层、缓冲层和衬底构成外延片;

40、步骤32、将所述外延片置于外延制膜设备的反应腔内,在超高真空环境中将衬底温度升温至700~850℃,通入ga源;利用ga与采用uid-ga2o3的本征层的上表面进行化学反应,实现沿着刻蚀的方向对本征层的上表面进行刻蚀形成第一凹槽;

41、步骤33、刻蚀完成后衬底温度维持在740~750℃,通入通量为0.75sccm的臭氧或经裂解产生的氧等离子体作为氧源10~12min,以去除刻蚀过程中表面残余的ga液滴;

42、步骤34、通入al源,在所述本征层上方的第一凹槽上异质外延生长厚度为140~170nm的势垒层,形成异质界面;其中,所述势垒层的下表面具有由残余ga液滴和氧源发生氧化反应而形成的β-ga2o3层,该β-ga2o3层的厚度为40~50nm;所述势垒层的上表面采用β-(alga)2o3或β-algao,厚度为100~120nm;其中,金属al组分含量与金属al和金属ga总组分含量的比值范围为0.10~0.22,通过控制金属al蒸发源的温度在1120~1185℃范围内,以调节al源的速流强度实现组分调控。

43、步骤35、生长完成后将衬底温度以15~20℃/min的降温速率降低至室温。

44、进一步的,所述步骤4具体为:

45、通过图案化工艺以及电感耦合等离子体刻蚀技术对介质层的左右两侧进行刻蚀,并沿着刻蚀的方向对本征层的上表面继续刻蚀形成第二凹槽,在所述第二凹槽上生长盖帽层。

46、采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:

47、1)、本发明无需对栅电极下方的本征层采取icp刻蚀、负离子注入(n)等方式即可实现增强型器件;

48、2)、本发明在实现增强型器件的基础上在沟道两侧利用mbe超高真空系统实现对本征层的刻蚀及原位生长β-ga2o3/β-algao技术;

49、3)、mbe超高真空系统的刻蚀技术是通过在高衬底温度条件下利用ga与β-ga2o3反应生成易挥发的ga2o,此刻蚀技术中没有其他元素的参与,不会引入杂质元素;避免了因icp刻蚀技术引入的杂质,例如:采用cl2/bcl3气体刻蚀或sf6/ar气体通常会引入cl离子或f离子甚至生成gafx阻碍刻蚀,影响器件性能;

50、4)、mbe超高真空系统刻蚀后原位生长β-ga2o3/β-algao技术的实现极大程度上简化了器件制备的流程,且可实现高质量β-ga2o3/β-algao异质结的外延层生长;

51、5)、栅电极下方沟道两侧采用β-ga2o3/β-algao异质结,能在界面处形成2deg通道,可提高载流子的迁移率,实现器件的高频性能,且β-algao势垒层有助于阻碍电子在栅电极处的击穿,提高器件击穿特性。

52、6)、由于采用β-ga2o3作为本征层;且在栅电极两侧外延生长β-ga2o3/β-algao异质结,形成2deg通道,可在实现器件增强型的同时,减小器件内部因本征层导致的高电阻,优化器件性能;

53、7)、在增强型器件制备过程中使用mbe超高真空系统作为刻蚀、外延生长连续作业,优化了器件制备流程和工艺;此外无需对栅极处采用离子注入或icp刻蚀,极大程度避免了栅极处击穿这一普遍问题。

- 还没有人留言评论。精彩留言会获得点赞!